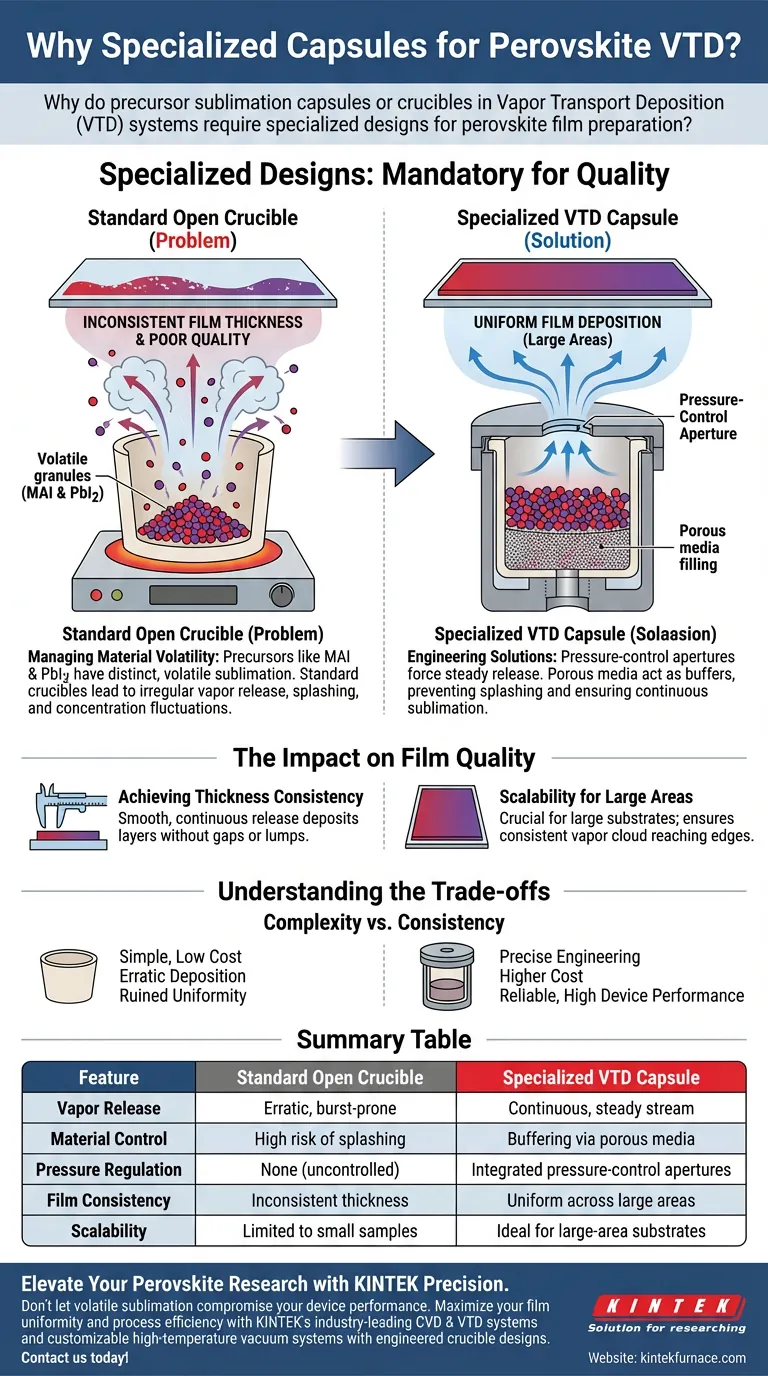

Spezielle Designs für Sublimationskapseln sind zwingend erforderlich, da Perowskit-Vorläufer wie Methylammoniumiodid (MAI) und Bleiiodid (PbI2) ausgeprägte und oft flüchtige Sublimationseigenschaften aufweisen. Ohne diese konstruierten physikalischen Einschränkungen führt der Heizprozess zu einer unregelmäßigen Dampffreisetzung, was zu inkonsistenter Filmdicke und schlechter Qualität auf dem Substrat führt.

Kernbotschaft Standard-Offen-Tiegel können den für die hochwertige Dampftransportabscheidung (VTD) erforderlichen stabilen Dampffluss nicht aufrechterhalten. Spezielle Designs nutzen Mechanismen wie druckgesteuerte Blenden und poröse Medien, um die Sublimation flüchtiger Vorläufer in einen kontinuierlichen, stabilen Strom umzuwandeln und so eine gleichmäßige Filmdeposition über große Flächen zu gewährleisten.

Management der Materialflüchtigkeit

Die Instabilität von Perowskit-Vorläufern

In VTD-Systemen sublimieren die Materialien, aus denen Perowskitfilme hergestellt werden – insbesondere MAI und PbI2 – nicht von selbst mit perfekt gleichmäßigen Raten.

Beim Erhitzen sind diese Vorläufer anfällig für plötzliche physikalische Veränderungen. Dies kann sich als Spritzen oder unvorhersehbare Spitzen in der Dampfkonzentration äußern.

Das Risiko unkontrollierter Freisetzung

Wenn der Dampf direkt aus einem Standardbehälter freigesetzt wird, wird der Fluss in das Trägergas unregelmäßig.

Diese Turbulenzen erzeugen Konzentrationsschwankungen, was bedeutet, dass die Menge des auf dem Substrat abgelagerten Materials von Moment zu Moment variiert.

Die technischen Lösungen

Druckgesteuerte Blenden

Um die Flüchtigkeit auszugleichen, verfügen spezielle Kapseln oft über druckgesteuerte Blenden.

Dies sind verengte Öffnungen, die physikalisch begrenzen, wie schnell Dampf entweichen kann. Dies erzeugt einen geringen Gegendruck, der den Dampf zwingt, mit einer gleichmäßigen, kontrollierten Rate anstatt in variablen Stößen auszutreten.

Poröse Medienfüllungen

Ein weiteres kritisches Designmerkmal ist die Einbeziehung von porösen Medien in den Tiegel.

Diese Materialien wirken als Puffer oder physikalische Schwämme. Sie verhindern, dass die Vorläufer während des Erhitzens spritzen und helfen, die Sublimationsoberfläche zu regularisieren, was zu einem kontinuierlichen Freisetzungsprofil beiträgt.

Die Auswirkungen auf die Filmqualität

Erreichen von Dickenkonstanz

Das ultimative Ziel der Stabilisierung des Dampfflusses ist es, sicherzustellen, dass die Filmdicke über das gesamte Substrat hinweg identisch ist.

Durch die Glättung der Freisetzung von Vorläufern scheidet das VTD-System Schichten ohne Lücken oder Klumpen ab.

Skalierbarkeit für große Flächen

Diese Kontrolle wird bei der Arbeit mit großflächigen Substraten entscheidend.

Auf einer großen Oberfläche führen selbst geringfügige Schwankungen der Dampfkonzentration zu sichtbaren Defekten. Spezielle Kapseln stellen sicher, dass die "Wolke" aus Dampf, die die äußeren Ränder des Substrats erreicht, genauso konsistent ist wie der Dampf in der Mitte.

Verständnis der Kompromisse

Komplexität vs. Konsistenz

Der Hauptkompromiss beim VTD-Design liegt in der zusätzlichen Komplexität der Hardware im Vergleich zur Qualität des Outputs.

Die Verwendung einfacher, offener Tiegel ermöglicht eine einfachere Beladung und geringere Gerätekosten, führt aber unweigerlich zu unregelmäßigen Abscheidungsraten.

Die Kosten der Einfachheit

Der Verzicht auf spezielle Designs birgt die Gefahr von plötzlichem Spritzen, was die Gleichmäßigkeit des Films ruiniert.

Obwohl spezielle Kapseln eine präzisere Konstruktion erfordern, sind sie die einzige zuverlässige Methode, um die Konzentrationsschwankungen zu verhindern, die die Geräteleistung beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um die Notwendigkeit dieser Designs für Ihre spezifische Anwendung zu ermitteln, berücksichtigen Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der großflächigen Fertigung liegt: Sie müssen Kapseln mit druckgesteuerten Blenden verwenden, um die Gleichmäßigkeit über die gesamte Breite des Substrats zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Materialverschwendung liegt: Sie sollten Designs mit porösen Medienfüllungen priorisieren, um Spritzer zu vermeiden und sicherzustellen, dass jedes Gramm Vorläufer effizient sublimiert wird.

In VTD-Systemen bestimmt die Stabilität Ihrer Hardware direkt die Gleichmäßigkeit Ihres Films.

Zusammenfassungstabelle:

| Merkmal | Standard-Offen-Tiegel | Spezialisierte VTD-Kapsel |

|---|---|---|

| Dampffreisetzung | Unregelmäßig, neigt zu Stößen | Kontinuierlicher, gleichmäßiger Strom |

| Materialkontrolle | Hohes Spritzerrisiko | Pufferung durch poröse Medien |

| Druckregelung | Keine (unkontrolliert) | Integrierte druckgesteuerte Blenden |

| Filmkonsistenz | Inkonsistente Dicke | Gleichmäßig über große Flächen |

| Skalierbarkeit | Beschränkt auf kleine Proben | Ideal für großflächige Substrate |

Verbessern Sie Ihre Perowskit-Forschung mit KINTEK Precision

Lassen Sie nicht zu, dass flüchtige Sublimation die Leistung Ihrer Geräte beeinträchtigt. KINTEK bietet branchenführende CVD- und VTD-Systeme, unterstützt durch F&E-Expertise und spezialisierte Fertigung. Ob Sie Standard-Muffelöfen oder anpassbare Hochtemperatur-Vakuumsysteme mit konstruierten Tiegeldesigns benötigen, unser Team ist bereit, Ihre einzigartigen Materialanforderungen zu unterstützen.

Maximieren Sie Ihre Filmuniformität und Prozesseffizienz – kontaktieren Sie KINTEK noch heute, um Ihre speziellen Laborausrüstungsanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie trägt eine Härtungskammer mit konstanter Temperatur und Luftfeuchtigkeit zur Leistung von alkalisch aktivierten Materialien bei?

- Was ist die entscheidende Rolle eines kontrollierten Temperaturverbrennungsofens bei Reishülsenasche? Beherrschung von amorphem Siliziumdioxid

- Wie erleichtern Hochdruck-Reaktionsumgebungen die solvothermale Synthese von Ag₂Se? Präzise Phasensteuerung

- Warum ist die Präzision der Temperaturregelung für einen Probenerwärmungsofen entscheidend? Untersuchung der Oxidationskinetik von Ti-V-Cr-Legierungen

- Wie beeinflusst ein Blast-Trockenschrank die Herstellung von BN-C-Vorläufern? Optimierung der strukturellen Stabilität und Homogenität

- Warum sind Durchlauföfen ideal für die Großserienfertigung? Steigern Sie den Durchsatz und die Konsistenz

- Wie beeinflussen Rührgeräte und temperaturgesteuerte Heizstufen die Qualität von magnetischen Nanopartikeln?

- Was sind die Vorteile eines Säureoxidationsbades? Beschleunigung der Ligninfaserstabilisierung von Stunden auf Minuten