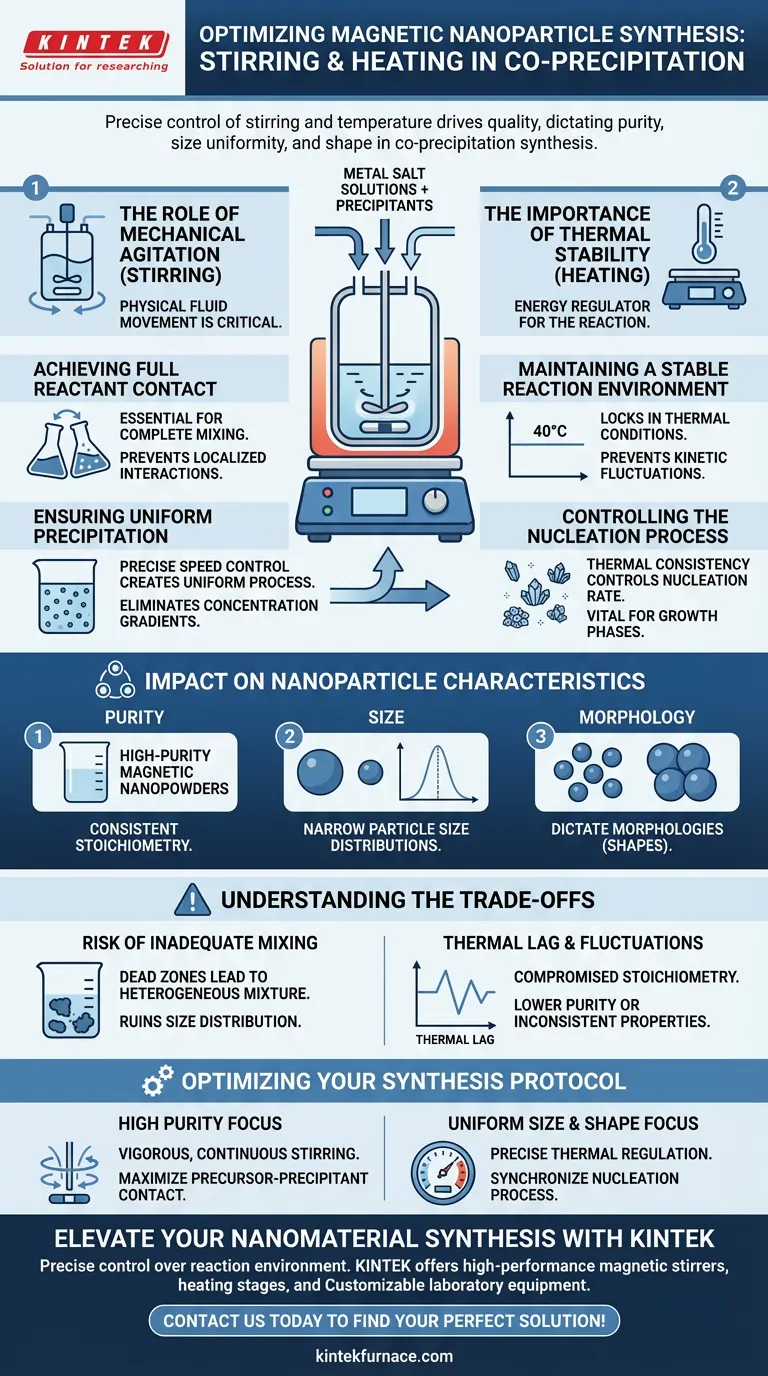

Präzise Kontrolle von Rühren und Temperatur ist der grundlegende Qualitätsfaktor bei der Co-Präzipitationssynthese von magnetischen Nanopartikeln. Diese Geräteparameter stellen sicher, dass die Metallsalzlösungen und Fällungsmittel in einer stabilen Reaktionsumgebung vollständig in Kontakt bleiben, was direkt die Reinheit, Größenuniformität und Form des Endmaterials bestimmt.

Die Herstellung hochwertiger magnetischer Nanopulver erfordert mehr als nur die richtige Chemie; sie verlangt eine homogene physikalische Umgebung. Rühr- und Heizstufen arbeiten zusammen, um die Partikelkeimbildung zu synchronisieren und sicherzustellen, dass jedes Nanopartikel unter identischen Bedingungen gebildet wird.

Die Rolle der mechanischen Agitation

Die physikalische Bewegung von Flüssigkeiten im Reaktor ist ebenso entscheidend wie die verwendeten chemischen Reagenzien.

Erreichen eines vollständigen Reaktantenkontakts

Laborrührer sind unerlässlich, um eine vollständige Mischung von Metallsalzlösungen und Fällungsmitteln zu gewährleisten.

Ohne kontinuierliches mechanisches Rühren kann die Wechselwirkung zwischen Vorläufern (wie Kobaltnitrat) und Fällungsmitteln (wie Ammoniaklösung) lokalisiert und ineffizient sein.

Gewährleistung einer gleichmäßigen Fällung

Durch präzise Steuerung der Rührgeschwindigkeit schaffen Sie einen gleichmäßigen Fällungsprozess im gesamten Flüssigkeitsvolumen.

Diese Gleichmäßigkeit verhindert Konzentrationsgradienten und stellt sicher, dass alle Partikel gleichzeitig die gleiche Wachstumsphase durchlaufen.

Die Bedeutung der thermischen Stabilität

Temperatur fungiert als Energieregulator für die Reaktion und beeinflusst, wie schnell sich Partikel bilden und wachsen.

Aufrechterhaltung einer stabilen Reaktionsumgebung

Konstanttemperatur-Heizstufen, wie Magnetrührer mit Heizplatte, werden verwendet, um spezifische thermische Bedingungen (z. B. 40 °C) einzustellen.

Eine stabile Reaktionsumgebung ist notwendig, um Schwankungen zu vermeiden, die die Reaktionskinetik unvorhersehbar verändern könnten.

Kontrolle des Keimbildungsprozesses

Thermische Konsistenz ist grundlegend für die Kontrolle des Keimbildungsprozesses, des anfänglichen Schritts, bei dem sich die ersten Atome zu einem kristallinen Feststoff anordnen.

Die Regulierung der Temperatur stellt sicher, dass die Keimbildung mit kontrollierter Geschwindigkeit erfolgt, was für die nachfolgenden Wachstumsphasen entscheidend ist.

Auswirkungen auf die Nanopartikeleigenschaften

Die Kombination aus Rühren und Heizen bestimmt direkt die physikalischen und chemischen Eigenschaften des Endprodukts.

Reinheit und Stöchiometrie

Vollständiger Kontakt und gleichmäßige Reaktionsbedingungen ermöglichen die Herstellung von hochreinem magnetischem Nanopulver, wie z. B. Eisenoxid.

Diese Konsistenz stellt sicher, dass das Endprodukt eine gleichmäßige Stöchiometrie aufweist, d. h., das Verhältnis der Elemente im Kristallgitter bleibt über die gesamte Charge hinweg korrekt.

Größenverteilung und Morphologie

Wenn der Fällungsprozess gleichmäßig ist, weisen die resultierenden Nanopartikel enge Partikelgrößenverteilungen auf.

Darüber hinaus ermöglichen diese kontrollierten Bedingungen den Forschern, die Morphologien (Formen) der Partikel zu bestimmen und unregelmäßige oder unerwünschte Strukturen zu verhindern.

Verständnis der Kompromisse

Obwohl notwendig, führt die Verwendung dieser Geräte Variablen ein, die sorgfältig verwaltet werden müssen, um eine Verschlechterung der Produktqualität zu vermeiden.

Das Risiko unzureichender Mischung

Wenn die Rührgeschwindigkeit nicht für das spezifische Volumen und die Viskosität der Lösung optimiert ist, können "tote Zonen" entstehen, in denen die Reaktanten keinen vollständigen Kontakt haben.

Dies führt zu einer heterogenen Mischung, bei der einige Partikel größer wachsen können als andere, was die Größenverteilung ruiniert.

Thermische Verzögerung und Schwankungen

Wenn die Heizstufe keine streng konstante Temperatur aufrechterhalten kann, kann die Stöchiometrie des Endprodukts beeinträchtigt werden.

Temperaturschwankungen können den Keimbildungsprozess stören und potenziell zu geringerer Reinheit oder inkonsistenten magnetischen Eigenschaften führen.

Optimierung Ihres Syntheseprotokolls

Um hochwertige magnetische Nanopartikel zu gewährleisten, müssen Sie Ihre Geräteeinstellungen an Ihre spezifischen Materialziele anpassen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Stellen Sie sicher, dass Ihr Setup ein kräftiges, kontinuierliches Rühren bietet, um den Kontakt zwischen dem Metallsalzvorläufer und dem Fällungsmittel zu maximieren.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Größe und Form liegt: Priorisieren Sie eine Heizstufe mit präziser thermischer Regelung, um eine stabile Umgebung aufrechtzuerhalten, die den Keimbildungsprozess synchronisiert.

Die Beherrschung der physikalischen Umgebung Ihrer Reaktion ist der Schlüssel zur Erschließung konsistenter, leistungsstarker Nanomaterialien.

Zusammenfassungstabelle:

| Parameter | Auswirkungen auf Nanopartikel | Technischer Vorteil |

|---|---|---|

| Rührgeschwindigkeit | Eliminiert Konzentrationsgradienten | Gewährleistet enge Partikelgrößenverteilung |

| Konsistenz der Agitation | Maximiert den Reaktantenkontakt | Fördert hohe chemische Reinheit und Stöchiometrie |

| Thermische Stabilität | Reguliert die Keimbildungsrate | Verhindert unregelmäßige Morphologien und Formen |

| Temperaturpräzision | Synchronisiert das Kristallwachstum | Aufrechterhaltung stabiler Reaktionskinetik und Qualität |

Verbessern Sie Ihre Nanomaterialsynthese mit KINTEK

Präzise Kontrolle über Ihre Reaktionsumgebung ist der Unterschied zwischen inkonsistenten Ergebnissen und hochreinen magnetischen Nanopartikeln. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Magnetrührer, Heizstufen und kundenspezifische Laborgeräte, die auf Ihre einzigartigen Synthesebedürfnisse zugeschnitten sind.

Ob Sie die Produktion skalieren oder empfindliche Morphologien verfeinern, unsere Systeme bieten die thermische Stabilität und mechanische Präzision, die für überlegene Materialwissenschaften erforderlich sind.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre perfekte Lösung zu finden!

Visuelle Anleitung

Referenzen

- “Pharmaceutical Nanoparticles: Detailed Review of Types, Preparation Methods, and Applications”. DOI: 10.35629/4494-100221922223

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist das gestufte Entbindern für Perowskit-Keramik-Grünkörper notwendig? Rissbildung durch präzise Steuerung verhindern

- Welche Rolle spielt Natriumsilikat (Na2SiO3) als Additiv für Phasenübergänge? Optimierung der Salzschmelzentrennung

- Wie trägt eine Härtungskammer mit konstanter Temperatur und Luftfeuchtigkeit zur Leistung von alkalisch aktivierten Materialien bei?

- Was ist die Hauptfunktion eines industriellen Trockenschranks für GBC? Erzielung von Materialstandardisierung und Qualität

- Wie wird ein Trockenschrank mit konstanter Temperatur genutzt, um Feuchtigkeitsgradienten in Holz zu etablieren? Beherrschen Sie die Basislinie

- Was sind die Vorteile der Laserherdmethode für Zirkoniumdioxid? Erreichen Sie hohe Reinheit und Dichte für die fortgeschrittene Forschung

- Wie beeinflusst die Haltezeit in einem Hochtemperatur-Laborofen Wolfram-freie Fe-C-B-Cr-W-Legierungen? Optimierung der Phasendissolution

- Welche Temperatur hat ein Graphitofen? Erreichen Sie extreme Hitze bis zu 3000°C