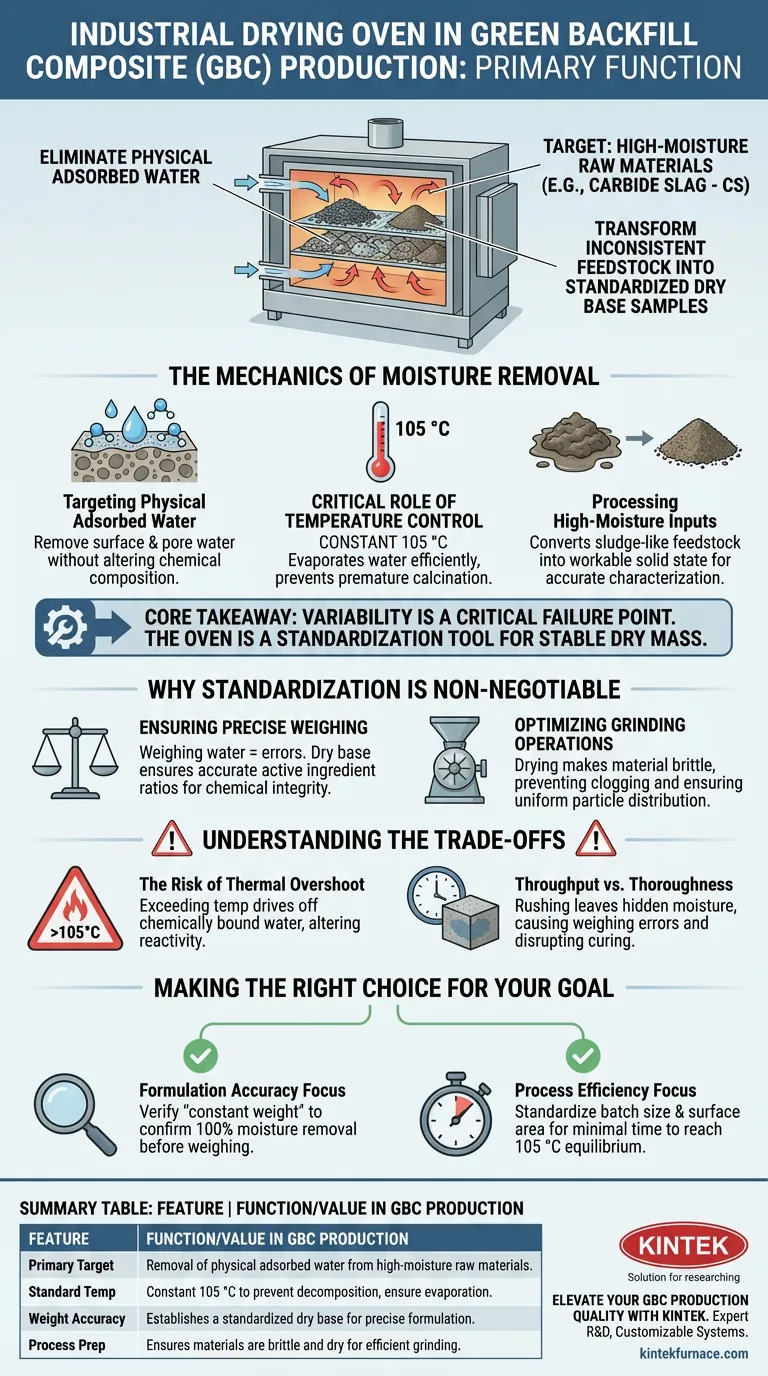

Die Hauptfunktion eines industriellen Trockenschranks in der Produktion von Green Backfill Composite (GBC) besteht darin, physikalisch adsorbiertes Wasser aus Rohmaterialien mit hoher Feuchtigkeit zu entfernen. Insbesondere bei Einsatzstoffen wie Karbidschlacke (CS) arbeitet der Ofen bei konstanter Temperatur (typischerweise 105 °C), um inkonsistente Ausgangsmaterialien in standardisierte trockene Grundproben umzuwandeln, was eine Voraussetzung für eine genaue Verarbeitung ist.

Kernbotschaft: Schwankungen im Feuchtigkeitsgehalt der Rohmaterialien sind ein kritischer Fehlerpunkt in der Verbundwerkstoffherstellung. Der industrielle Trockenschrank fungiert als Standardisierungswerkzeug und stellt sicher, dass alle nachfolgenden Wiege- und Mahlvorgänge auf einer stabilen Trockenmasse und nicht auf schwankendem Nassgewicht basieren.

Die Mechanik der Feuchtigkeitsentfernung

Gezielte Entfernung von physikalisch adsorbiertem Wasser

Rohmaterialien, die in GBC verwendet werden, insbesondere industrielle Nebenprodukte, enthalten oft erhebliche Mengen an Feuchtigkeit auf ihrer Oberfläche und in ihren Porenstrukturen.

Der Trockenschrank ist speziell dafür ausgelegt, physikalisch adsorbiertes Wasser zu entfernen. Dies unterscheidet sich von chemisch gebundenem Wasser; Ziel ist es, das Material zu trocknen, ohne seine grundlegende chemische Zusammensetzung zu verändern.

Die entscheidende Rolle der Temperaturkontrolle

Präzision ist der Schlüssel zu diesem Vorgang. Der Ofen hält eine spezifische konstante Temperatur, die in Standardprotokollen als 105 °C angegeben ist.

Diese Temperatur reicht aus, um Wasser effizient zu verdampfen, ist aber im Allgemeinen niedrig genug, um eine vorzeitige Kalzinierung oder thermische Zersetzung der Rohmineralien zu verhindern.

Verarbeitung von feuchten Einsatzstoffen

Materialien wie Karbidschlacke (CS) sind bei der Gewinnung naturgemäß feucht.

Ohne sofortige und gründliche Trocknung sind diese Materialien schwer zu handhaben und unmöglich genau zu charakterisieren. Der Ofen wandelt dieses schlammartige oder feuchte Ausgangsmaterial in einen handhabbaren festen Zustand um.

Warum Standardisierung nicht verhandelbar ist

Gewährleistung präziser Wiegungen

Bei der Verbundwerkstoffformulierung sind die Verhältnisse entscheidend. Wenn Sie Rohmaterialien wiegen, die noch Wasser enthalten, wiegen Sie effektiv das Wasser und nicht den Wirkstoff.

Die Trocknung liefert eine standardisierte Trockenbasis. Dies stellt sicher, dass Sie bei einer Rezeptur, die ein bestimmtes Gewicht an Karbidschlacke erfordert, genau diese Menge an Material hinzufügen, wodurch die chemische Integrität des fertigen Verfüllverbundwerkstoffs gewährleistet wird.

Optimierung von Mahlvorgängen

Nachfolgende Schritte in der GBC-Produktion beinhalten oft das Mahlen von Materialien auf eine bestimmte Partikelgröße.

Das Mahlen von feuchten Materialien ist ineffizient und kann Geräte durch Verstopfung oder Verklumpung beschädigen. Gründliches Trocknen stellt sicher, dass das Material spröde und bereit für effizientes Mahlen ist, was zu einer gleichmäßigen Partikelverteilung führt.

Verständnis der Kompromisse

Das Risiko eines thermischen Überschusses

Obwohl die Entfernung von Wasser unerlässlich ist, kann das Überschreiten der Zieltemperatur (z. B. deutlich über 105 °C) Fehler verursachen.

Übermäßige Hitze kann chemisch gebundenes Wasser oder flüchtige Bestandteile austreiben, die in der Struktur verbleiben sollten. Dies verändert die Reaktivität des Materials, noch bevor es in die Mischphase gelangt.

Durchsatz vs. Gründlichkeit

Es gibt immer ein Gleichgewicht zwischen Verarbeitungsgeschwindigkeit und vollständiger Trocknung.

Ein überstürzter Trocknungszyklus zur Erhöhung des Durchsatzes kann Restfeuchtigkeit im Zentrum der Materialmasse hinterlassen. Diese "versteckte" Feuchtigkeit führt erneut zu Wiegefehlern und kann später den Aushärtungsprozess des GBC stören.

Die richtige Wahl für Ihr Ziel treffen

Um die höchste Qualität von Green Backfill Composite zu gewährleisten, wenden Sie die folgenden Prinzipien auf Ihren Vorbehandlungs-Workflow an:

- Wenn Ihr Hauptaugenmerk auf der Genauigkeit der Formulierung liegt: Priorisieren Sie die Überprüfung des "konstanten Gewichts" Ihrer Proben nach dem Trocknen, um 100%ige Feuchtigkeitsentfernung zu bestätigen, bevor Sie wiegen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Standardisieren Sie die Chargengröße und die Oberfläche der Karbidschlacke im Ofen, um die Zeit zu minimieren, die benötigt wird, um das Gleichgewicht von 105 °C zu erreichen.

Indem Sie den Trockenschrank nicht nur als Heizgerät, sondern als kritisches Instrument zur Materialstandardisierung betrachten, sichern Sie die Grundlage Ihrer gesamten Produktionslinie.

Zusammenfassungstabelle:

| Merkmal | Funktion/Wert in der GBC-Produktion |

|---|---|

| Hauptziel | Entfernung von physikalisch adsorbiertem Wasser aus Rohmaterialien mit hoher Feuchtigkeit (z. B. Karbidschlacke). |

| Standardtemperatur | Konstant 105 °C, um chemische Zersetzung zu verhindern und gleichzeitig eine vollständige Verdampfung zu gewährleisten. |

| Gewichtsgenauigkeit | Etabliert eine standardisierte Trockenbasis für präzise Formulierung und chemische Integrität. |

| Prozessvorbereitung | Stellt sicher, dass die Materialien spröde und trocken für effiziente, verstopfungsfreie Mahlvorgänge sind. |

Verbessern Sie Ihre GBC-Produktionsqualität mit KINTEK

Präzise Vorbehandlung ist die Grundlage für Hochleistungs-Green Backfill Composites. Bei KINTEK verstehen wir, dass thermische Genauigkeit für Ihre Labor- und Industriearbeitsabläufe nicht verhandelbar ist.

Unterstützt durch exzellente F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezielle Hochtemperatur-Laböfen. Ob Sie feuchte Karbidschlacke standardisieren müssen oder eine kundenspezifische Lösung für die fortschrittliche Materialsynthese benötigen, unsere Geräte sind vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen.

Bereit, Ihre Materialstandardisierung zu optimieren? Kontaktieren Sie KINTEK noch heute, um unsere Experten zu konsultieren

Visuelle Anleitung

Referenzen

- Jianmin Li, Kai Wang. Study on the synergistic hydration mechanism of granulated blast furnace slag-carbide slag-based cementitious materials and the properties of full-solid waste backfill materials. DOI: 10.1038/s41598-025-86509-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank im Nachbehandlungsprozess von porösem Kohlenstoff, der aus Polyethylenterephthalat (PET) gewonnen wird? Entscheidend für die Erhaltung der Materialstruktur.

- Warum wird Bornitrid (BN)-Pulver als Verdünnungsmittel verwendet? Verbesserung der Genauigkeit der Kinetik der Eisenoxidation

- Welche physikalischen Merkmale von Hochpräzisionsheizgeräten werden beim CSE-Selenrecycling verwendet?

- Was ist die Hauptaufgabe von hochreinem Wasserstoff bei der Wärmebehandlung? Erzielen Sie überlegenen Schutz metallischer Beschichtungen

- Welche Arten von Materialien können Tiegelöfen schmelzen? Entfesseln Sie die Kraft des vielseitigen Schmelzens

- Warum ist eine gestufte Temperaturregelung in industriellen Trockenöfen für Kohlenstoff-Nanoröhren erforderlich? Wichtige Sicherheitsaspekte

- Was ist die Funktion der Umwälzpumpe in einem Salzschmelzofen? Master Sorbite Transformation Quality

- Was ist die Bedeutung der programmierten Heizung eines Laborofens für die Aushärtung von Epoxid-Polyimid? Wesentliche thermische Kontrolle