Kurz gesagt, ein Tiegelofen kann eine außergewöhnlich breite Palette von Materialien schmelzen. Seine Fähigkeiten erstrecken sich auf die meisten gängigen Metalle und Legierungen, darunter Aluminium, Messing, Bronze, Gold, Silber, Eisen und Stahl. Über Metalle hinaus werden diese Öfen auch zum Schmelzen von Glas, bestimmten Keramiken und sogar zur Verarbeitung fortschrittlicher Materialien eingesetzt.

Die wahre Vielseitigkeit eines Tiegelofens kommt nicht vom Ofen selbst, sondern vom Tiegel, den er enthält. Der Ofen liefert die Wärme, aber die Art des Tiegels, den Sie wählen, bestimmt die spezifischen Materialien, die Sie sicher und effektiv schmelzen können.

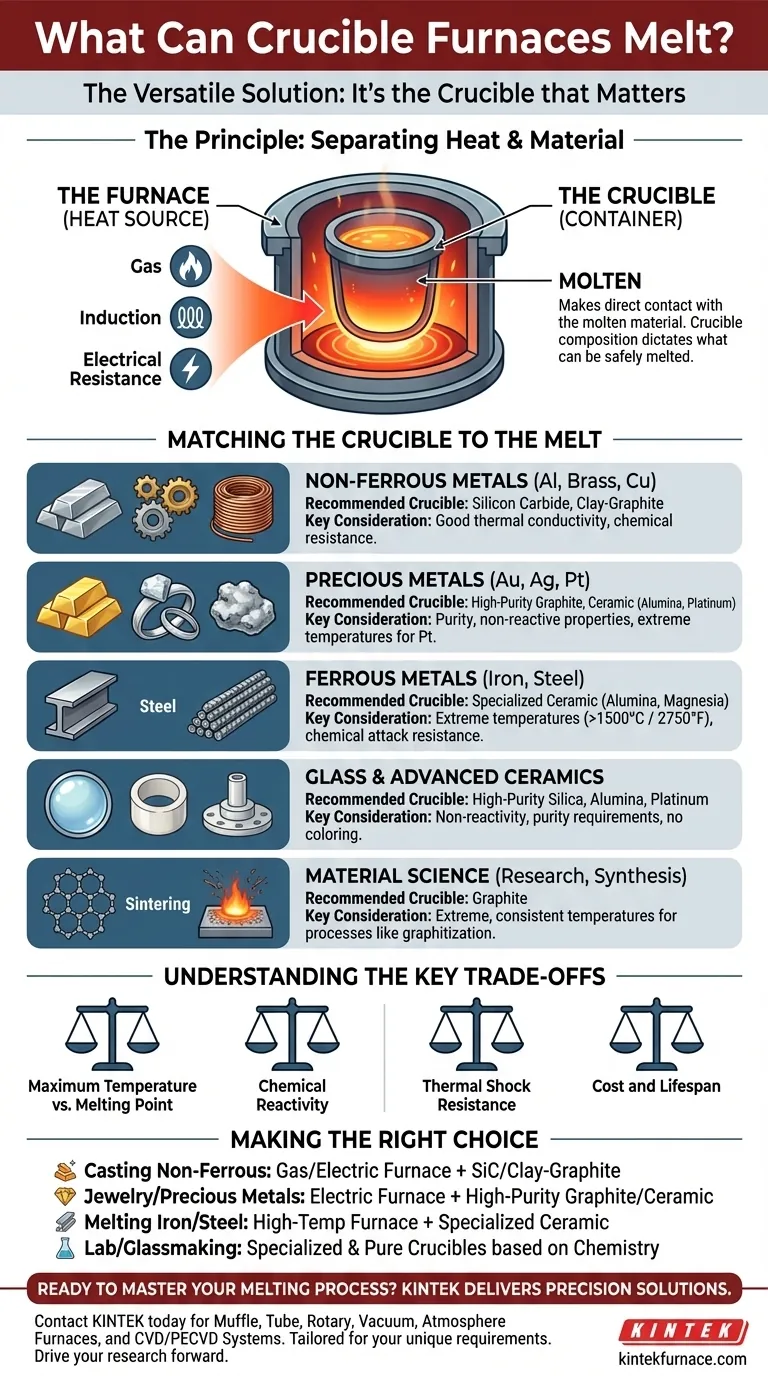

Das Prinzip: Trennung von Wärme und Material

Um zu verstehen, was ein Tiegelofen schmelzen kann, müssen Sie zunächst seine beiden Kernkomponenten verstehen. Dieses einfache Design ist der Schlüssel zu seiner Flexibilität.

Die Rolle des Ofens: Die Wärmequelle

Der Ofen ist das isolierte Gehäuse, das extreme Hitze erzeugt. Er fungiert als Ofen, der Wärmequellen wie Gas, Induktion oder elektrischen Widerstand nutzt, um die Temperatur in seiner Kammer zu erhöhen. Seine Hauptaufgabe ist es, kontrollierte, konstante Wärme zu liefern.

Die Rolle des Tiegels: Der Behälter

Der Tiegel ist der herausnehmbare Topf, der sich im Ofen befindet. Hier wird das Material tatsächlich zum Schmelzen platziert. Da der Tiegel die einzige Komponente ist, die direkten Kontakt mit dem geschmolzenen Material hat, ist seine Zusammensetzung der wichtigste Faktor.

Den Tiegel an die Schmelze anpassen

Die Frage ist nicht „was kann der Ofen schmelzen?“, sondern „aus welchem Material besteht mein Tiegel?“. Die Wahl des falschen Tiegels kann zu einem fehlgeschlagenen Schmelzvorgang, einer Verunreinigung Ihres Materials oder einem gefährlichen Geräteausfall führen.

Für Nichteisenmetalle (Aluminium, Messing, Kupfer)

Dies sind die gängigsten Metalle, die in kleinen Gießereien und von Hobbyisten geschmolzen werden. Siliziumkarbid- oder Ton-Graphit-Tiegel sind die Standardwahl. Sie bieten eine ausgezeichnete Wärmeleitfähigkeit und eine gute Beständigkeit gegen den chemischen Verschleiß dieser Metalle.

Für Edelmetalle (Gold, Silber, Platin)

Reinheit ist das Hauptanliegen beim Schmelzen von Edelmetallen. Hochreine Graphittiegel werden oft für Gold und Silber verwendet, da sie nicht reaktiv sind und das Kontaminationsrisiko verringern. Für Platingruppenmetalle, die extrem hohe Schmelzpunkte haben, können spezielle Keramik- oder sogar reine Platintiegel erforderlich sein.

Für Eisenmetalle (Eisen, Stahl)

Das Schmelzen von Eisen und Stahl erfordert deutlich höhere Temperaturen (über 1500 °C / 2750 °F). Dies überschreitet die Grenzen vieler Standardtiegel. Spezialisierte Keramiktiegel, wie solche aus Aluminiumoxid oder Magnesia, sind notwendig, um der Hitze und dem chemischen Angriff von geschmolzenem Stahl standzuhalten.

Für Glas und fortschrittliche Keramiken

Das Schmelzen von Glas und technischen Keramiken erfordert Tiegel, die hohe Temperaturen aushalten können, ohne mit der Schmelze zu reagieren oder sie zu verfärben. Je nach spezifischer Chemie können dies hochreines Siliziumdioxid, Aluminiumoxid oder sogar kostspielige Platintiegel für optisches Glas sein.

Für Materialwissenschaft und Forschung

Wie in materialwissenschaftlichen Anwendungen erwähnt, sind Graphittiegel unerlässlich. Ihre Fähigkeit, extreme, konstante Temperaturen zu handhaben, macht sie ideal für Prozesse wie Graphitierung, Sintern und die Synthese neuer Materialien wie Graphen.

Die wichtigsten Kompromisse verstehen

Die Auswahl eines Tiegels beinhaltet das Abwägen von Leistung, Kosten und Sicherheit. Es gibt keinen einzigen Tiegel, der für alle Anwendungen perfekt ist.

Maximale Temperatur vs. Schmelzpunkt

Dies ist die grundlegendste Prüfung. Die maximale Betriebstemperatur des Tiegels muss sicher über dem Schmelzpunkt des Materials liegen, das Sie schmelzen möchten. Wenn ein Tiegel über seine Grenze hinaus beansprucht wird, führt dies zu einem Ausfall.

Chemische Reaktivität

Geschmolzene Materialien sind hochreaktiv. Geschmolzenes Aluminium ist beispielsweise sehr aggressiv und kann bestimmte Arten von Tiegeln zersetzen, was zu einer Kontamination des Aluminiums und einer verkürzten Lebensdauer des Tiegels führt. Sie müssen sicherstellen, dass das Tiegelmaterial chemisch mit der Schmelzladung kompatibel ist.

Temperaturschockbeständigkeit

Ein Tiegel ist immensem Stress ausgesetzt, wenn er schnell erhitzt wird oder wenn kaltes Material in einen heißen Tiegel gegeben wird. Eine schlechte Temperaturschockbeständigkeit führt dazu, dass der Tiegel reißt. Siliziumkarbid beispielsweise hat eine ausgezeichnete Beständigkeit dagegen.

Kosten und Lebensdauer

Hochleistungs-Keramik- oder Platintiegel können außergewöhnlich teuer sein. Für den industriellen Einsatz oder für Hobbyisten bietet ein kostengünstigerer Ton-Graphit- oder Siliziumkarbidtiegel ein praktisches Gleichgewicht zwischen Leistung und Kosten für das Schmelzen gängiger Nichteisenmetalle.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt die richtige Ofen- und Tiegelkombination.

- Wenn Ihr Hauptaugenmerk auf dem Gießen von Nichteisenmetallen wie Aluminium oder Messing liegt: Ein Standard-Gas- oder Elektroofen mit einem Siliziumkarbid- oder Ton-Graphit-Tiegel ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf Schmuck oder kleinen Mengen Edelmetallen liegt: Ein Elektroofen mit einem hochreinen Graphit- oder Keramiktiegel gewährleistet die Reinheit Ihrer Schmelze.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Eisen oder Stahl liegt: Sie benötigen einen Hochtemperaturofen (oft Induktion oder Hochleistungsgas) und einen speziellen Keramiktiegel, der für die extremen Temperaturen ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf Laborforschung oder Glasherstellung liegt: Ihre Wahl hängt vollständig von der spezifischen Chemie des Materials ab und erfordert oft hochspezialisierte und reine Tiegel, um jegliche Kontamination zu verhindern.

Letztendlich ist der Tiegelofen ein vielseitiges Werkzeug, dessen volles Potenzial durch die Wahl des richtigen Tiegels für die jeweilige Aufgabe freigesetzt wird.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Empfohlener Tiegeltp | Wichtige Überlegungen |

|---|---|---|---|

| Nichteisenmetalle | Aluminium, Messing, Kupfer | Siliziumkarbid, Ton-Graphit | Gute Wärmeleitfähigkeit, chemische Beständigkeit |

| Edelmetalle | Gold, Silber, Platin | Hochreiner Graphit, Keramik | Reinheit, nicht-reaktive Eigenschaften |

| Eisenmetalle | Eisen, Stahl | Spezialisierte Keramik (Aluminiumoxid, Magnesia) | Extreme Temperaturen (>1500°C) |

| Glas & Keramik | Optisches Glas, technische Keramiken | Hochreines Siliziumdioxid, Aluminiumoxid, Platin | Nicht-Reaktivität, Reinheitsanforderungen |

| Materialwissenschaft | Graphensynthese, Sintern | Graphit | Extreme, konstante Temperaturen |

Bereit, Ihren Schmelzprozess zu meistern?

Ob Sie mit gängigen Legierungen, Edelmetallen oder fortschrittlichen Materialien arbeiten, die richtige Ofen- und Tiegelkombination ist entscheidend für Ihren Erfolg.

KINTEK liefert präzise Hochtemperaturlösungen, die auf Ihre individuellen Anforderungen zugeschnitten sind. Durch unsere außergewöhnlichen F&E- und Inhouse-Fertigungskapazitäten bieten wir:

- Muffel-, Rohr- und Drehrohröfen für vielfältige thermische Verarbeitungsprozesse

- Vakuum- & Atmosphärenöfen für Anwendungen in kontrollierter Umgebung

- CVD/PECVD-Systeme für die Synthese fortschrittlicher Materialien

- Starke, tiefgreifende Anpassungsfähigkeit, um Ihre experimentellen Spezifikationen präzise zu erfüllen

Unsere Expertise stellt sicher, dass Sie das perfekte Tiegelofensystem für Ihre spezifischen Materialien und Prozesse erhalten.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere fortschrittlichen Ofenlösungen Ihre Schmelzprozesse verbessern und Ihre Forschung oder Produktion vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung