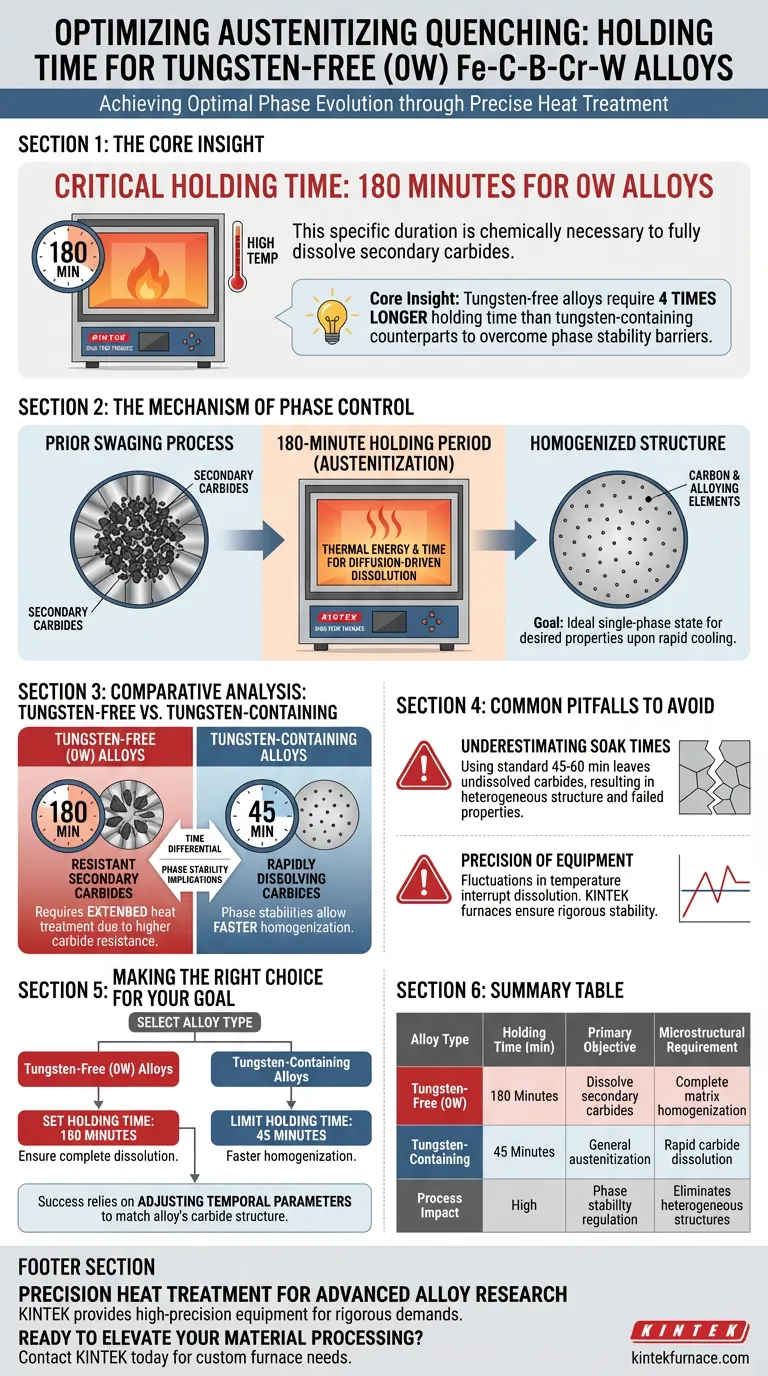

Um eine optimale Phasenevolution zu gewährleisten, muss die Haltezeit in einem Hochtemperatur-Laborofen für Wolfram-freie (0W) Fe-C-B-Cr-W-Legierungen 180 Minuten betragen. Diese spezifische Dauer ist chemisch notwendig, um die große Menge an Sekundärkarbiden, die während vorheriger Schmiedeprozesse entstanden sind, vollständig zurück in die Matrix aufzulösen.

Kernbotschaft: Während die Standard-Austenitisierung auf allgemeine Homogenisierung abzielt, erfordern Wolfram-freie Legierungen eine deutlich verlängerte Haltezeit – viermal länger als ihre Wolfram-haltigen Gegenstücke –, um die spezifischen Phasenzustandsbarrieren zu überwinden, die durch Sekundärkarbide entstehen.

Der Mechanismus der Phasensteuerung

Auflösung von Sekundärkarbiden

Der Schmiedeprozess erzeugt eine dichte Population von Sekundärkarbiden innerhalb der Legierungsstruktur.

Damit das Material während des Abschreckens die richtigen Eigenschaften erhält, müssen diese Karbide vollständig zurück in die Matrix aufgelöst werden.

Die 180-minütige Haltezeit liefert die notwendige thermische Energie und Zeit, damit diese diffusionsgesteuerte Auflösung effektiv stattfinden kann.

Erreichung der Homogenisierung

Das ultimative Ziel dieser Haltezeit ist die Erreichung einer vollständig homogenisierten Struktur.

Durch die Einhaltung der Temperatur für die vorgeschriebene Zeit stellt der Ofen sicher, dass die Kohlenstoff- und Legierungselemente gleichmäßig verteilt sind.

Dies schafft einen idealen Einphasenzustand, der die Voraussetzung für die Erzielung der gewünschten Mikrostruktur nach schneller Abkühlung ist.

Vergleichende Analyse: Wolfram-frei vs. Wolfram-haltig

Die Zeitdifferenz

Es gibt einen deutlichen Unterschied bei den Verarbeitungsanforderungen, der von der chemischen Zusammensetzung abhängt.

Wolfram-haltige Legierungen erfordern eine Haltezeit von nur 45 Minuten.

Im krassen Gegensatz dazu benötigen Wolfram-freie (0W) Legierungen 180 Minuten, um das gleiche Maß an mikrostuktureller Bereitschaft zu erreichen.

Auswirkungen auf die Phasenstabilität

Dieser Unterschied verdeutlicht, wie die Entfernung von Wolfram die thermodynamische Stabilität der Phasen verändert.

Die Wolfram-freie Zusammensetzung führt zu Karbiden, die widerstandsfähiger gegen Auflösung sind oder einfach in größeren Mengen vorhanden sind, was längere Haltezeiten erfordert.

Daher können Laborprotokolle für diese Legierungstypen nicht standardisiert werden; das Fehlen von Wolfram erfordert eine speziell angepasste, verlängerte Wärmebehandlung.

Häufige Fallstricke, die es zu vermeiden gilt

Unterschätzung der Haltezeiten

Der kritischste Fehler bei der Verarbeitung von 0W-Legierungen ist die Anwendung von Standard-Haltezeiten (z. B. 45 bis 60 Minuten), die für andere Legierungsvarianten verwendet werden.

Eine unzureichende Haltezeit hinterlässt ungelöste Sekundärkarbide in der Matrix.

Dies führt zu einer heterogenen Struktur, die nach dem Abschrecken nicht die beabsichtigten Materialeigenschaften entwickelt.

Präzision der Ausrüstung

Der Laborofen muss über lange Zeiträume eine strenge Stabilität aufweisen.

Temperaturschwankungen während des verlängerten 180-minütigen Zyklus können den Auflösungsprozess unterbrechen oder zu einer ungleichmäßigen Phasenregulierung führen.

Eine präzise Steuerung der Ofenparameter ist der einzige Weg, um die mikroskopischen Phasenkomponenten genau zu regulieren.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie die richtige mikrostrukturelle Basis für Ihre spezifische Legierung erreichen, wenden Sie die folgenden Protokolle an:

- Wenn Ihr Hauptaugenmerk auf Wolfram-freien (0W) Legierungen liegt: Stellen Sie die Haltezeit Ihres Ofens auf exakt 180 Minuten ein, um die vollständige Auflösung der durch Schmieden induzierten Sekundärkarbide zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Wolfram-haltigen Legierungen liegt: Begrenzen Sie Ihre Haltezeit auf 45 Minuten, da die Phasenzustände dieser Zusammensetzung eine wesentlich schnellere Homogenisierung ermöglichen.

Der Erfolg dieses Prozesses hängt vollständig von der Anpassung Ihrer zeitlichen Parameter an die spezifischen Auflösungsanforderungen der Karbidstruktur der Legierung ab.

Zusammenfassungstabelle:

| Legierungstyp | Haltezeit (min) | Hauptziel | Mikrostrukturelle Anforderung |

|---|---|---|---|

| Wolfram-frei (0W) | 180 Minuten | Auflösung von Sekundärkarbiden | Vollständige Homogenisierung der Matrix |

| Wolfram-haltig | 45 Minuten | Allgemeine Austenitisierung | Schnelle Karbidauflösung |

| Prozessauswirkung | Hoch | Regulierung der Phasenstabilität | Eliminiert heterogene Strukturen |

Präzisionswärmebehandlung für die Forschung an fortschrittlichen Legierungen

Die Erzielung einer perfekten Phasendissolution in Wolfram-freien Legierungen erfordert eine unerschütterliche thermische Stabilität über verlängerte 180-minütige Zyklen. KINTEK liefert die hochpräzisen Geräte, die für solch strenge Laboranforderungen notwendig sind.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um die einzigartigen Heizprofile Ihrer spezifischen Materialien zu erfüllen und konsistente, reproduzierbare Ergebnisse zu gewährleisten.

Bereit, Ihre Materialverarbeitung zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu sehen, wie unsere Expertise Ihre Forschung und Produktion rationalisieren kann.

Visuelle Anleitung

Referenzen

- H. SCHAEFER, Sebastian Weber. Microstructure Formation in Hypoeutectic Alloys in the Fe–C–B–Cr–W System. DOI: 10.1007/s11661-024-07675-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt der Hochtemperatur-Kochschritt bei der Umwandlung von Reishülsenkieselsäure? Steigern Sie Ihre Extraktionsausbeuten

- Was sind die Hauptvorteile von Tiegelöfen? Unübertroffene Flexibilität für das Schmelzen im kleinen Maßstab

- Wie trägt eine Härtungskammer mit konstanter Temperatur und Luftfeuchtigkeit zur Hydratation von GCCM bei? Optimierung der Materialfestigkeit

- Warum wird SF6-Gas als primärer Inhibitor in AS-ALD auf ZrO2 verwendet? Meisterstrategie zur Defektbasierten Passivierung

- Was sind die Vorteile der Verwendung von ausgerichteten Einkristallkeimen für ZnGeP2? Präzision beim Wachstum optischer Kristalle erreichen

- Welche Rolle spielen Hochtemperaturöfen beim Co-Firing von SOFCs? Meisterung der Keramikverdichtung und des Sinterns

- Warum ist präzises Vorheizen in einem Industrieofen für RAP notwendig? Gewährleistung einer genauen Charakterisierung und Wiederverwertung

- Was sind die Vorteile der Verwendung von KOH als chemischem Aktivator? Erhöhung der Oberfläche und Porosität von Biomassekohlenstoff