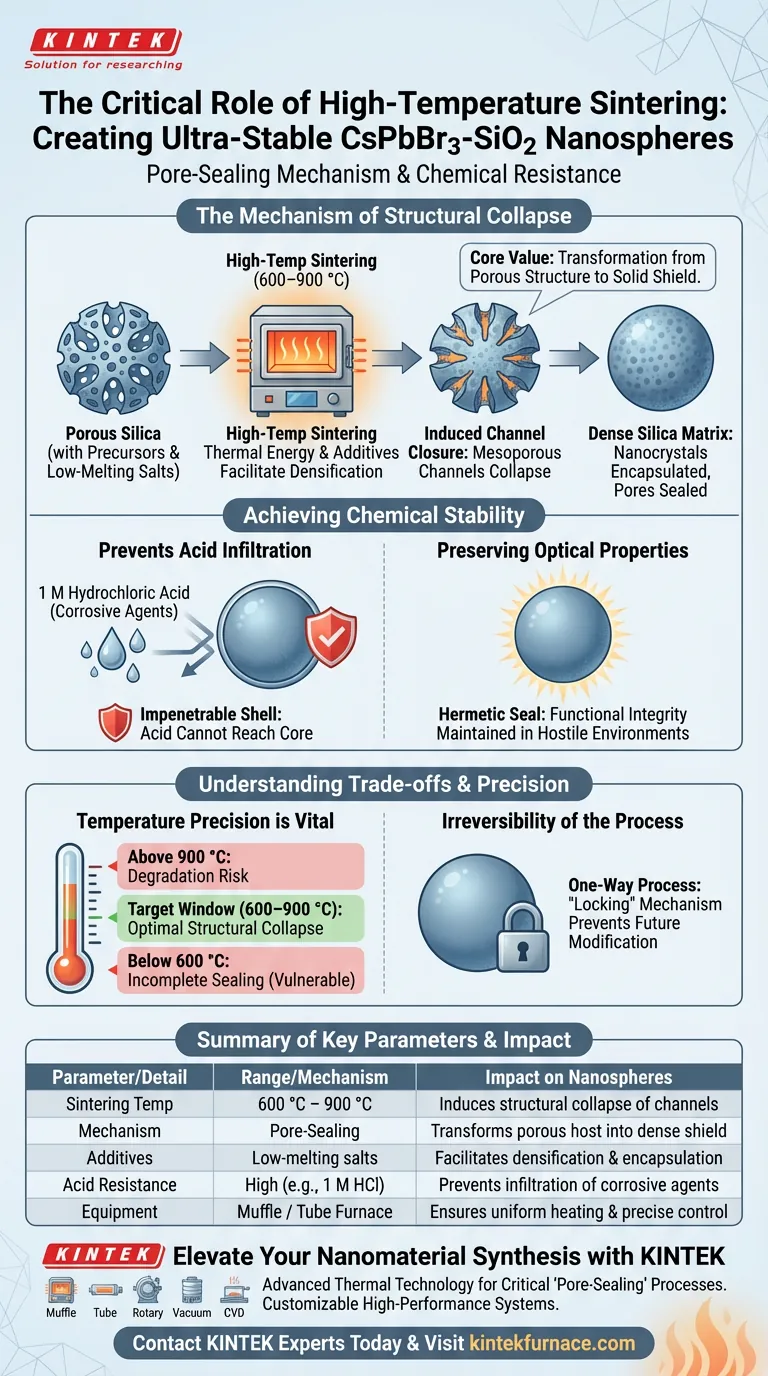

Das Hochtemperatursintern fungiert als kritischer Versiegelungsmechanismus, der die schützende Silikahülle physikalisch verändert. Durch die Behandlung des Materials bei Temperaturen zwischen 600 °C und 900 °C in einem Muffel- oder Röhrenofen induziert der Prozess den kontrollierten Kollaps von mesoporösen Kanälen, wodurch die Perowskit-Nanokristalle effektiv in einer dichten, undurchdringlichen Matrix eingeschlossen werden.

Der Kernwert dieser Wärmebehandlung liegt in der Umwandlung des Wirtsmaterials von einer porösen Struktur in eine feste Schutzschicht. Diese "Porenversiegelungstechnik" ist der entscheidende Faktor, der dem Komposit eine außergewöhnliche Beständigkeit gegen aggressive chemische Agenzien wie starke Säuren verleiht.

Der Mechanismus des Strukturkollapses

Induzierte Kanalversiegelung

Die Hauptfunktion des Ofens besteht darin, die thermische Energie bereitzustellen, die zur Veränderung der physikalischen Struktur des Silikas erforderlich ist.

Wenn die Temperatur auf den Bereich von 600–900 °C ansteigt, beginnen die mesoporösen Kanäle im Silika zu kollabieren. Dies ist ein gezielter Strukturversagen, der die Verbindungswege von den inneren Nanokristallen zur Außenumgebung beseitigt.

Die Rolle von Salzen mit niedrigem Schmelzpunkt

Dieser Prozess wird nicht allein durch Hitze erreicht; er beruht auf spezifischen chemischen Zusätzen.

Das Silika wird mit Perowskit-Vorläufern und Salzen mit niedrigem Schmelzpunkt wie Kaliumcarbonat imprägniert. Diese Salze erleichtern den Verdichtungsprozess und stellen sicher, dass sich das Silika fest um die Nanokristalle schließt, ohne sie zu zerstören.

Erzeugung einer dichten Matrix

Das Ergebnis dieses Sinterns ist eine grundlegende Veränderung der Materialdichte.

Das ursprünglich poröse Gerüst verwandelt sich in eine dichte Silikam matrix. Diese kapselt die CsPbBr3-Nanokristalle vollständig ein und isoliert sie von externen Einflüssen.

Erreichen chemischer Stabilität

Verhinderung von Säureinfiltration

Der bedeutendste Vorteil dieser versiegelten Architektur ist die Korrosionsbeständigkeit.

Da die Poren physikalisch verschlossen sind, können korrosive Agenzien wie 1 M Salzsäure die Hülle nicht durchdringen. Die Säure kann den empfindlichen Perowskit-Kern nicht erreichen, was das Komposit extrem stabil macht.

Erhaltung optischer Eigenschaften

Durch die Schaffung einer hermetischen Versiegelung bewahrt der Sinterprozess die Integrität der Nanokristalle.

Das dichte Silika wirkt als permanente Barriere. Dies stellt sicher, dass die funktionellen Eigenschaften des Perowskits auch dann erhalten bleiben, wenn das Material in feindlichen Umgebungen eingesetzt wird.

Verständnis der Kompromisse

Temperaturpräzision ist entscheidend

Obwohl hohe Hitze notwendig ist, muss der Bereich streng kontrolliert werden.

Ein Sintern unter 600 °C kann dazu führen, dass die Poren nicht vollständig kollabieren, wodurch die Nanokristalle anfällig für chemische Angriffe bleiben. Umgekehrt könnte übermäßige Hitze über das Ziel hinaus die Perowskit-Komponenten trotz des Silikaschutzes potenziell schädigen.

Irreversibilität des Prozesses

Sobald die mesoporösen Kanäle kollabiert sind, ist der Prozess irreversibel.

Dieser "Verriegelungsmechanismus" ist hervorragend für die Stabilität, verhindert aber weitere Modifikationen der inneren Nanokristalle. Sie müssen sicherstellen, dass die Vorläufer vor dem Sintervorgang korrekt imprägniert sind.

Die richtige Wahl für Ihr Projekt

Um sicherzustellen, dass Sie die gewünschte Stabilität für Ihre CsPbBr3-SiO2-Nanosphären erreichen, beachten Sie die folgenden technischen Schwerpunkte:

- Wenn Ihr Hauptaugenmerk auf maximaler chemischer Beständigkeit liegt: Stellen Sie sicher, dass Ihre Sintertemperatur den oberen effektiven Bereich (nahe 900 °C) erreicht, um die vollständige Eliminierung aller mesoporösen Kanäle zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Verwenden Sie einen Röhren- oder Muffelofen mit präziser Temperaturregelung, um die Umgebung streng zwischen 600 °C und 900 °C zu halten und thermische Schocks oder unvollständige Versiegelungen zu verhindern.

Der ultimative Erfolg dieser Herstellungsmethode beruht auf der Verwendung von Hitze, nicht nur zum Trocknen des Materials, sondern zur physikalischen Verdichtung des Silikas zu einer permanenten Schutzschicht.

Zusammenfassungstabelle:

| Parameter | Bereich/Detail | Auswirkung auf Nanosphären |

|---|---|---|

| Sintertemperatur | 600 °C – 900 °C | Induziert Strukturkollaps von mesoporösen Kanälen |

| Mechanismus | Porenversiegelung | Verwandelt porösen Wirt in eine dichte, undurchdringliche Schutzschicht |

| Zusätze | Salze mit niedrigem Schmelzpunkt | Erleichtert Verdichtung und schützende Einkapselung |

| Säurebeständigkeit | Hoch (z. B. 1 M HCl) | Verhindert Infiltration von korrosiven chemischen Agenzien |

| Ausrüstung | Muffel-/Röhrenofen | Gewährleistet gleichmäßige Erwärmung und präzise thermische Energiekontrolle |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist der Unterschied zwischen einem porösen Versagen und einem stabilen Meisterwerk. KINTEK bietet die fortschrittliche thermische Technologie, die für kritische "Porenversiegelungs"-Prozesse erforderlich ist. Unterstützt durch Experten in F&E und Fertigung bieten wir Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die alle an die strengen Anforderungen Ihres Labors angepasst werden können.

Ob Sie ultra-stabile Perowskite oder Verbundwerkstoffe der nächsten Generation entwickeln, unsere Öfen liefern die gleichmäßige Temperaturkontrolle, die für eine perfekte strukturelle Verdichtung erforderlich ist. Bereit, Ihre Forschung zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Qingfeng Li, Zhenling Wang. Improving the stability of perovskite nanocrystals <i>via</i> SiO<sub>2</sub> coating and their applications. DOI: 10.1039/d3ra07231b

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Labor-Muffelofen bei der Herstellung von hochreinem Alpha-Aluminiumoxid? Kalzinierung und Phasenumwandlungen meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Funktionen erfüllt ein Hochtemperatur-Muffelofen bei der Verarbeitung von Kathodenvorläufern?

- Was ist die Kernfunktion eines Hochtemperatur-Muffelofens in Silber-Nanopartikel-Schaltungen? Leitfähigkeit optimieren

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der zweistufigen Wärmebehandlung von PTFE-beschichtetem Nickel-Schaumstoff?