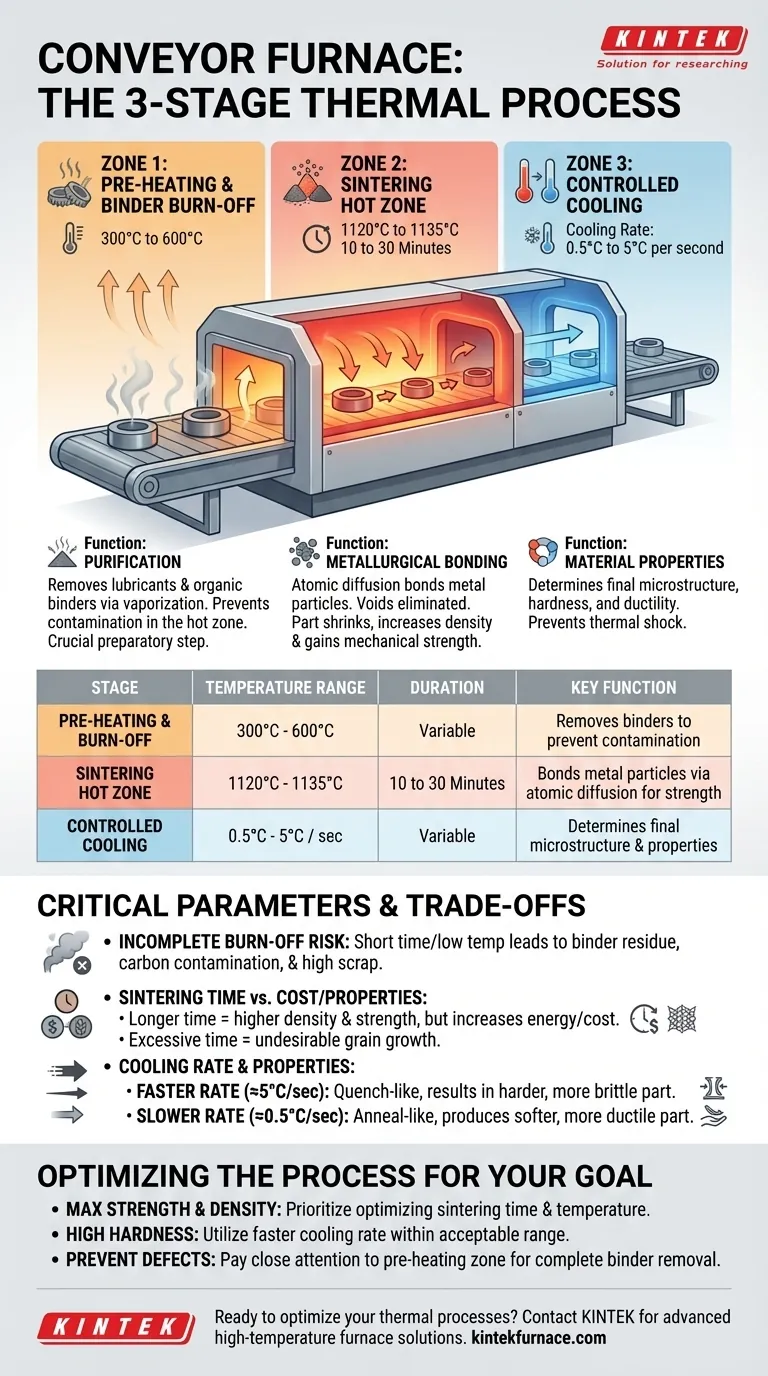

In einem Durchlaufofen durchlaufen Teile einen dreistufigen thermischen Prozess, der für das Sintern oder Löten konzipiert ist. Die Stufen sind eine Niedrigtemperatur-Vorwärmzone zur Reinigung, eine Hochtemperaturzone für die metallurgische Bindung und eine Endzone für die kontrollierte Abkühlung, um die gewünschten Materialeigenschaften zu erzielen.

Die Reise durch einen Durchlaufofen ist nicht nur ein Aufheizen und Abkühlen. Es ist eine präzise, mehrzonige thermische Umwandlung, die verdichtetes Pulver oder montierte Komponenten methodisch in ein einziges, robustes und funktionsfähiges Teil verwandelt.

Der Dreizonen-Thermoprozess erklärt

Ein Durchlaufofen funktioniert, indem er Teile mit konstanter Geschwindigkeit durch verschiedene Temperaturzonen bewegt. Jede Zone erfüllt eine entscheidende Funktion im Gesamtfertigungsprozess, meistens beim Sintern von Pulvermetallteilen.

Zone 1: Vorwärmen und Abbrand des Bindemittels (300°C bis 600°C)

Die erste Stufe ist ein entscheidender Vorbereitungsschritt. Bevor die Teile bei hohen Temperaturen gesintert werden können, müssen alle bei der Pulververdichtung verwendeten Schmierstoffe oder organischen Bindemittel sorgfältig entfernt werden.

Das Erhitzen der Teile in diesem niedrigeren Temperaturbereich lässt diese Verbindungen verdampfen. Dies verhindert, dass sie die Hochtemperatur-Sinterzone verunreinigen, was sonst zu Defekten wie Ruß, Porosität oder schlechten metallurgischen Bindungen im Endprodukt führen könnte.

Zone 2: Die Sinter-Heißzone (1120°C bis 1135°C)

Dies ist der Kern des Prozesses, bei dem die eigentliche Konsolidierung des Teils stattfindet. Bei diesen hohen Temperaturen, die knapp unter dem Schmelzpunkt des Materials liegen, findet ein Prozess namens atomare Diffusion statt.

Die einzelnen Metallpulverpartikel verbinden sich und bilden starke metallurgische Brücken zwischen ihnen. Dieser als Sintern bekannte Prozess eliminiert die Hohlräume zwischen den Partikeln, wodurch sich das Teil zusammenzieht, die Dichte erhöht und eine erhebliche mechanische Festigkeit erhält. Das Teil verbleibt 10 bis 30 Minuten in dieser Zone, um sicherzustellen, dass die Bindung vollständig ist.

Zone 3: Kontrolliertes Abkühlen (0,5°C bis 5°C pro Sekunde)

Die letzte Stufe besteht nicht einfach nur darin, das Teil abzukühlen. Die Rate der Abkühlung ist eine entscheidende Variable, die die endgültige Mikrostruktur und damit die mechanischen Eigenschaften des Teils, wie Härte und Duktilität, bestimmt.

Diese kontrollierte Abkühlrate, die zwischen 0,5°C und 5°C pro Sekunde liegt, wird sorgfältig gesteuert, um einen thermischen Schock (der zu Rissen führen kann) zu vermeiden und die gewünschte metallurgische Phase zu fixieren.

Verständnis der Kompromisse und kritischen Parameter

Ein erfolgreiches Ergebnis hängt von der Balance der Parameter jeder Zone ab. Ein Fehler in einer Stufe beeinträchtigt den gesamten Prozess.

Das Risiko einer unvollständigen Abbrandung

Wenn die Vorwärmstufe zu kurz ist oder die Temperatur zu niedrig, wird das Bindemittel möglicherweise nicht vollständig entfernt. Diese Rückstände verbrennen in der Heißzone, was zu Kohlenstoffkontamination auf der Teileoberfläche und im Inneren des Ofens führt, was ein Szenario mit hohem Ausschuss und hohem Wartungsaufwand erzeugt.

Sinterzeit im Vergleich zu Kosten und Eigenschaften

Eine längere Zeit in der Heißzone kann die Teiledichte und -festigkeit erhöhen. Es verbraucht jedoch auch mehr Energie und reduziert den Durchsatz, was die Kosten erhöht. Übermäßige Zeit oder Temperatur kann auch zu unerwünschtem Kornwachstum führen, was manchmal die Zähigkeit des Materials verringert.

Abkühlrate und mechanische Eigenschaften

Die Wahl der Abkühlrate ist ein direkter Kompromiss zwischen Härte und Duktilität.

- Eine schnellere Abkühlrate (näher bei 5°C/Sek.) wirkt wie ein Abschrecken und führt zu einem härteren, aber möglicherweise spröderen Teil.

- Eine langsamere Abkühlrate (näher bei 0,5°C/Sek.) ähnelt dem Glühen und erzeugt ein weicheres, duktileres Teil, das leichter zu bearbeiten ist.

Optimierung des Prozesses für Ihr Ziel

Um einen Durchlaufofenprozess korrekt zu konfigurieren, müssen Sie mit den gewünschten Eigenschaften der Endkomponente beginnen.

- Wenn Ihr Hauptaugenmerk auf maximaler Teilstärke und Dichte liegt: Priorisieren Sie die Optimierung der Sinterzeit und -temperatur und stellen Sie eine vollständige atomare Diffusion sicher, ohne übermäßiges Kornwachstum zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Härte liegt: Nutzen Sie eine schnellere Abkühlrate innerhalb des akzeptablen Bereichs für Ihr Material, um eine harte, martensittypische Mikrostruktur zu fixieren.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Defekten und der Gewährleistung von Konsistenz liegt: Achten Sie besonders auf die Vorwärmzone und stellen Sie sicher, dass genügend Zeit für die vollständige Entfernung des Bindemittels bleibt, bevor die Teile in den Hochtemperaturbereich gelangen.

Letztendlich bedeutet die Beherrschung dieses Prozesses, den Durchlaufofen nicht als Ofen, sondern als Werkzeug für präzise materialwissenschaftliche Ingenieurskunst zu betrachten.

Zusammenfassungstabelle:

| Stufe | Temperaturbereich | Dauer | Hauptfunktion |

|---|---|---|---|

| Vorwärmen und Abbrand des Bindemittels | 300°C bis 600°C | Variabel | Entfernt Schmierstoffe und Bindemittel, um Verunreinigungen zu verhindern |

| Sinter-Heißzone | 1120°C bis 1135°C | 10 bis 30 Minuten | Bindet Metallpartikel durch atomare Diffusion für Festigkeit und Dichte |

| Kontrolliertes Abkühlen | 0,5°C bis 5°C pro Sekunde | Variabel | Bestimmt die endgültige Mikrostruktur und mechanische Eigenschaften wie Härte und Duktilität |

Bereit, Ihre thermischen Prozesse präzise zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihr Labor zugeschnitten sind. Unsere Produktlinie – einschließlich Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme – wird durch starke Fähigkeiten zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie sintern, löten oder neue Materialien entwickeln, wir können Ihnen helfen, mit zuverlässiger, effizienter Ausrüstung überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Fertigungseffizienz und Teilequalität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten