Im Grunde ist ein Sinterofen ein Hochtemperaturofen, der ein loses Pulver oder eine verdichtete Form in ein festes, dichtes Objekt umwandelt. Dies wird erreicht, indem das Material auf eine Temperatur knapp unterhalb seines Schmelzpunktes erhitzt wird, wodurch die einzelnen Partikel miteinander verschmelzen und die Festigkeit und Integrität des Materials erheblich zunehmen.

Beim Sintern handelt es sich nicht um einen Prozess des Schmelzens und Wiederverfestigens. Vielmehr handelt es sich um eine Festkörperumwandlung, bei der kontrollierte Wärme und manchmal Druck und Atmosphäre die Energie für die einzelnen Partikel liefern, um sich zu verbinden und zu einer stärkeren, dichteren Struktur zu reorganisieren.

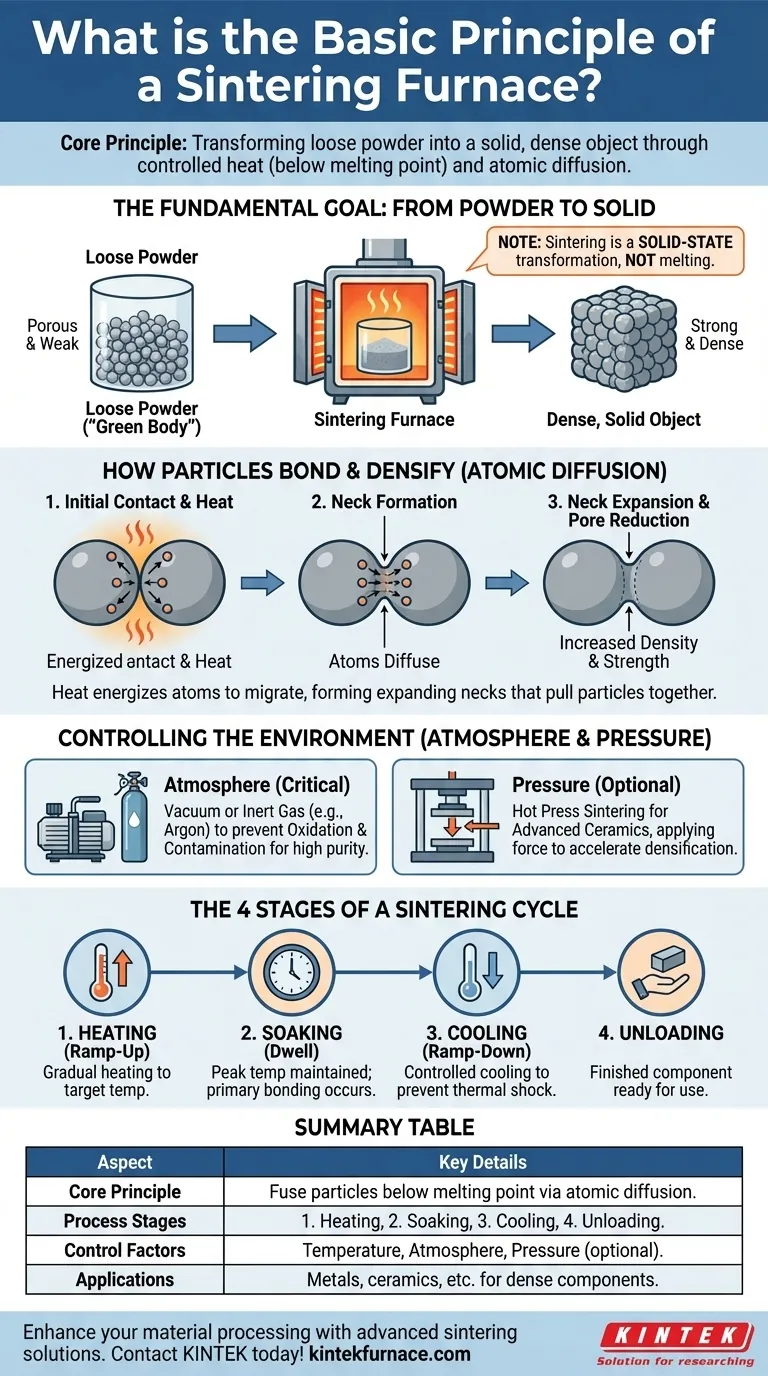

Das grundlegende Ziel: Vom Pulver zum Festkörper

Der Hauptzweck eines Sinterofens besteht darin, ein aus gepresstem Pulver hergestelltes Bauteil – bekannt als „Grünling“ – in ein dichtes, mechanisch stabiles Teil umzuwandeln. Dies wird durch die Atomdiffusion erreicht.

Die Rolle der Wärme (unterhalb des Schmelzpunkts)

Der Ofen wendet intensive Hitze an, die die Atome in den Partikeln des Materials energetisiert. Diese Energie ermöglicht es den Atomen, über die Grenzen benachbarter Partikel zu wandern.

Entscheidend ist, dass die Temperatur unterhalb des Schmelzpunktes des Materials bleibt. Dies stellt sicher, dass das Bauteil seine Form behält, während seine innere Struktur grundlegend neu angeordnet wird.

Wie Partikel binden und verdichten

Während die Atome diffundieren, beginnen die Kontaktpunkte zwischen den Partikeln zu wachsen und bilden „Hälse“. Diese Hälse dehnen sich aus und ziehen die Partikel enger zusammen.

Dieser Prozess beseitigt systematisch die leeren Räume, die Poren, zwischen den Partikeln. Das Ergebnis ist eine erhebliche Zunahme der Gesamtdichte des Materials und eine dramatische Verbesserung seiner mechanischen Eigenschaften wie Festigkeit und Härte.

Steuerung der Sinterumgebung

Die endgültigen Eigenschaften eines gesinterten Teils hängen stark von der präzisen Kontrolle der Ofenumgebung ab. Wärme ist der Hauptantrieb, aber Atmosphäre und Druck sind ebenso wichtige Variablen.

Die entscheidende Bedeutung der Atmosphäre

Viele Materialien reagieren bei hohen Temperaturen mit Sauerstoff und anderen Atmosphären-Gasen, ein Prozess, der als Oxidation bezeichnet wird. Dies kann das Material verunreinigen und seine End-Eigenschaften verschlechtern.

Um dies zu verhindern, wird das Sintern oft unter Vakuum oder in einer kontrollierten, inerten Gasatmosphäre durchgeführt. Ein Vakuumofen entfernt den größten Teil der Luft, während ein inertes Gas (wie Argon) diese verdrängt und eine nicht reaktive Umgebung für das Sintern schafft.

Die optionale Rolle des Drucks

Bei bestimmten Materialien, insbesondere bei fortschrittlichen Keramiken, reicht Wärme allein nicht aus, um eine vollständige Verdichtung zu erreichen. In diesen Fällen wird ein Heißpressofen verwendet.

Dieses Gerät übt gleichzeitig mit hoher Hitze einen hohen mechanischen Druck aus. Der Druck zwingt die Partikel physisch näher zusammen und beschleunigt so den Diffusions- und Bindungsprozess, um eine maximale Dichte zu erreichen.

Die vier Phasen eines Sinterzyklus

Ein typischer Sinterprozess in einem Ofen folgt einem sorgfältig programmierten thermischen Zyklus, um ein erfolgreiches Ergebnis zu gewährleisten und Materialschäden zu vermeiden.

Phase 1: Aufheizen (Ramp-Up)

Die Ofenkammer wird schrittweise auf die Sinterzieltıemperatur erhitzt. Die Geschwindigkeit dieser Temperaturerhöhung wird sorgfältig kontrolliert, um eine gleichmäßige Erwärmung des gesamten Teils zu gewährleisten.

Phase 2: Halten (Dwell)

Der Ofen hält die Höchsttemperatur für eine bestimmte Zeit bei. Während dieser „Halte“- oder „Soaking“-Phase findet der größte Teil der Partikelbindung und Verdichtung statt.

Phase 3: Abkühlen (Ramp-Down)

Nachdem das Halten abgeschlossen ist, wird das Teil auf Raumtemperatur abgekühlt. Auch diese Abkühlphase wird präzise gesteuert, um einen thermischen Schock zu verhindern, der dazu führen könnte, dass das neu gebildete Teil reißt oder sich verzieht.

Phase 4: Entnehmen

Sobald es sicher abgekühlt ist, wird das fertige, verdichtete Bauteil aus dem Ofen entnommen, bereit für jede nachfolgende Verarbeitung oder Verwendung.

Die Abwägungen verstehen

Die Wahl der Sinterparameter erfordert eine Abwägung zwischen den gewünschten Ergebnissen und der Prozesskomplexität und -kosten.

Temperatur vs. Zeit

Höhere Sintertemperaturen können die erforderliche Haltezeit verkürzen. Übermäßige Temperaturen bergen jedoch die Gefahr eines unerwünschten Kornwachstums im Material oder sogar des unbeabsichtigten Schmelzens, was das Teil ruinieren kann.

Atmosphäre vs. Kosten

Die Verwendung einer Vakuum- oder Inertgasatmosphäre führt zu deutlich reineren und leistungsfähigeren Teilen. Vakuumöfen und die Kosten für inertes Gas erhöhen jedoch die gesamten Betriebskosten und die Komplexität der Ausrüstung.

Druck vs. Komplexität

Das Heißpressen ist äußerst effektiv, um maximale Dichte bei schwer zu sinternden Materialien zu erreichen. Diese Fähigkeit geht mit wesentlich komplexeren und teureren Maschinen einher als bei einem Standard- oder Vakuumofen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Sinterofens und Prozesses hängt vollständig von dem Material ab, mit dem Sie arbeiten, und den Eigenschaften ab, die Sie im fertigen Bauteil erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Leistung liegt (z. B. hitzebeständige Metalle, fortschrittliche Keramiken): Ein Vakuum- oder kontrollierter Atmosphärenofen ist unerlässlich, um Oxidation und Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte für schwierige Materialien liegt (z. B. bestimmte technische Keramiken): Ein Heißpress-Sinterofen, der sowohl hohe Hitze als auch hohen Druck kombiniert, ist die effektivste Lösung.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Verdichtung gängiger Materialien liegt (z. B. einige Metallpulver, Zirkonoxid für Zahnmedizin): Ein Ofen, der sich auf präzise Temperaturkontrolle durch die Heiz-, Halte- und Abkühlzyklen konzentriert, ist ausreichend.

Indem Sie diese Grundprinzipien verstehen, können Sie den Sinterprozess steuern, um Ihre gewünschten Materialeigenschaften präzise zu entwickeln.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Grundprinzip | Erhitzen von Pulver unterhalb des Schmelzpunktes, um Partikel durch Atomdiffusion zu verschmelzen und Dichte und Festigkeit zu erhöhen. |

| Prozessstufen | 1. Aufheizen (Ramp-Up), 2. Halten (Dwell), 3. Abkühlen (Ramp-Down), 4. Entnahme. |

| Kontrollfaktoren | Temperatur, Atmosphäre (Vakuum/Inertgas), Druck (optional zur Verdichtung). |

| Anwendungen | Wird für Metalle, Keramiken und andere Materialien verwendet, um dichte, stabile Bauteile herzustellen. |

Sind Sie bereit, Ihre Materialverarbeitung mit fortschrittlichen Sinterlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um vielfältige Labore mit Hochtemperaturofensystemen zu versorgen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Sinterergebnisse präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Sinterprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz