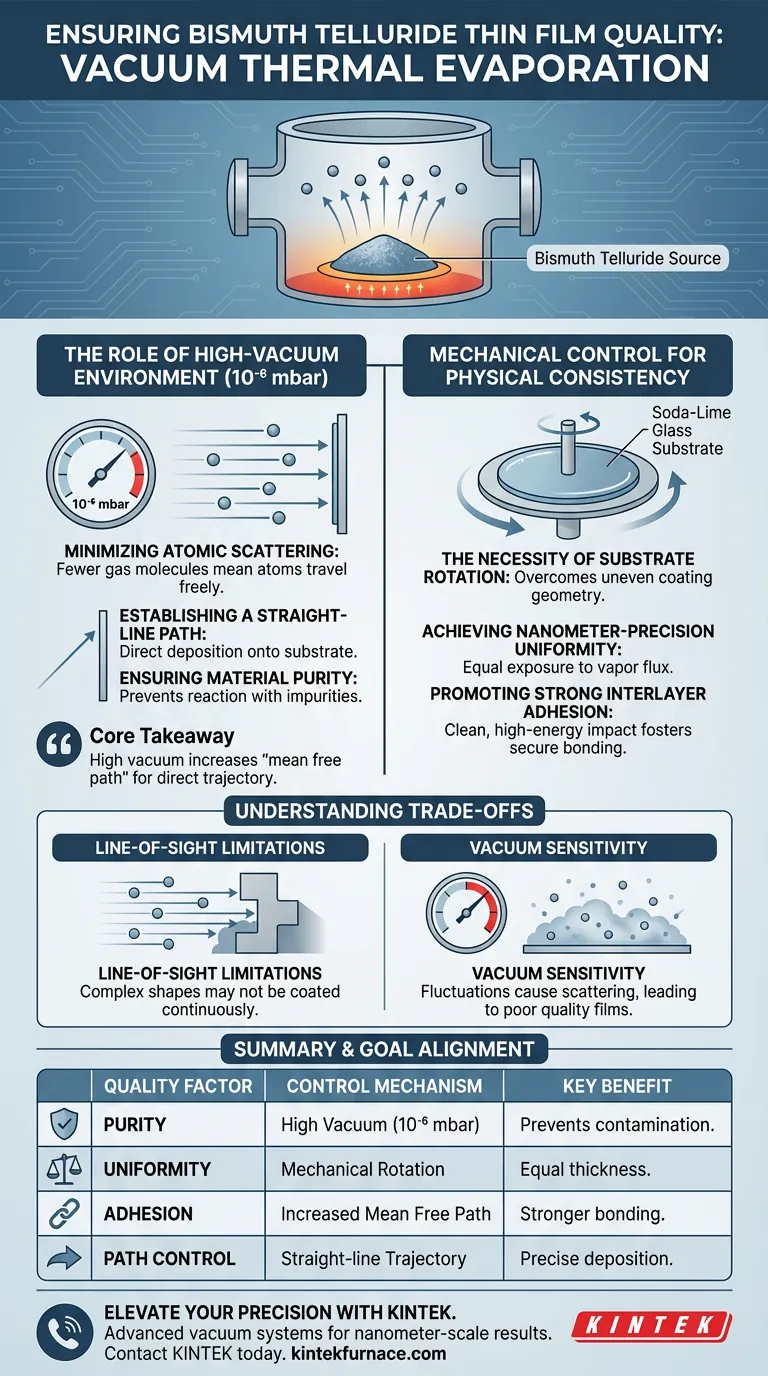

Ein Vakuum-Thermisches-Verdampfungssystem stellt die Qualität von Dünnschichten aus Bismuttellurid sicher, indem es eine kontrollierte Hochvakuumumgebung schafft, die physikalische Störungen während des Abscheidungsprozesses eliminiert. Insbesondere durch die Aufrechterhaltung von Vakuumwerten wie 10^-6 mbar minimiert das System die Streuung verdampfter Atome, während die integrierte mechanische Rotation sicherstellt, dass das Material gleichmäßig auf dem Substrat verteilt wird.

Kernbotschaft Die Qualität von Bismuttellurid-Filmen beruht auf zwei grundlegenden Prinzipien: einem Hochvakuum, um die „mittlere freie Weglänge“ der Atome für eine direkte Flugbahn zu erhöhen, und einer Substratrotation, um eine gleichmäßige Dicke im Nanometerbereich und eine starke Haftung zu gewährleisten.

Die Rolle der Hochvakuumumgebung

Minimierung der atomaren Streuung

Die Hauptbedrohung für die Qualität von Dünnschichten ist das Vorhandensein von Restgasmolekülen in der Kammer. Ein Vakuum-Thermisches-Verdampfungssystem wirkt dem entgegen, indem es die Umgebung auf Hochvakuumwerte, typischerweise um 10^-6 mbar, pumpt.

Herstellung eines geradlinigen Weges

In dieser stark verdünnten Umgebung können Bismuttellurid-Atome von der Quelle zum Substrat gelangen, ohne mit Gasmolekülen zu kollidieren. Dies ermöglicht es den Atomen, einer geraden, ununterbrochenen Bahn zu folgen und sich direkt auf Substraten wie Kalknatronglas abzulagern, anstatt abgelenkt oder gestreut zu werden.

Sicherstellung der Materialreinheit

Durch die Entfernung der meisten atmosphärischen Gase verhindert das System, dass der Bismuttellurid-Dampf während des Transports mit Verunreinigungen reagiert. Dieser Mangel an Störungen ist entscheidend für die Aufrechterhaltung der chemischen Integrität der abgeschiedenen Schicht.

Mechanische Kontrolle für physikalische Konsistenz

Die Notwendigkeit der Substratrotation

Während das Vakuum sicherstellt, dass das Material das Glas erreicht, kann die Geometrie des Systems natürlich zu einer ungleichmäßigen Beschichtung führen. Um dies zu lösen, sind hochwertige Systeme mit einem rotierenden Substrathalter ausgestattet.

Erreichung einer Nanometerpräzisions-Gleichmäßigkeit

Während sich der Halter dreht, setzt er alle Bereiche des Substrats dem Dampffluss gleichmäßig aus. Diese mechanische Wirkung führt zu einem Film mit hoher Gleichmäßigkeit und ermöglicht eine präzise Kontrolle der Dicke im Nanometerbereich.

Förderung einer starken Zwischenschichthaftung

Die Kombination aus einem sauberen, energiereichen Aufprall (aufgrund fehlender Streuung) und einer gleichmäßigen Verteilung fördert eine starke Haftung. Die Bismuttellurid-Schichten verbinden sich sicher mit dem Kalknatronglas und verhindern Delamination oder eine schwache strukturelle Integrität.

Verständnis der Kompromisse

Sichtlinienbeschränkungen

Die thermische Verdampfung ist ein „Sichtlinien“-Prozess. Da sich die Atome in geraden Linien bewegen, können komplexe Substratformen mit tiefen Spalten oder Schatten nicht kontinuierlich beschichtet werden, im Gegensatz zu gasphasenbasierten Prozessen, die um Ecken fließen können.

Vakuumempfindlichkeit

Der Prozess ist sehr empfindlich gegenüber Vakuumschwankungen. Wenn der Druck über den optimalen Bereich von 10^-6 mbar steigt, verringert sich die mittlere freie Weglänge, was zu Streuung führt. Dies führt zu „trüben“ oder niedrigdichten Filmen mit schlechter Haftung und beeinträchtigten elektrischen Eigenschaften.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse bei der Abscheidung von Bismuttellurid zu erzielen, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Qualitätsmetriken ab:

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Priorisieren Sie den Basisdruck des Systems; stellen Sie sicher, dass es stabil 10^-6 mbar erreichen und halten kann, um Streuung und Kontamination zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Gleichmäßigkeit liegt: Überprüfen Sie die Mechanik des Substrathalters; eine gleichmäßige Rotation ist unerlässlich, um eine gleichmäßige Dicke über die gesamte Glasoberfläche zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Haftung liegt: Überwachen Sie sowohl die Vakuumwerte als auch die Sauberkeit des Substrats, da der direkte Aufprall von ungestreuten Atomen für eine starke Bindung erforderlich ist.

Durch strenge Kontrolle des Vakuumgrades und Maximierung der mechanischen Gleichmäßigkeit wandeln Sie einen chaotischen Dampf in einen präzisen, leistungsstarken Dünnfilm um.

Zusammenfassungstabelle:

| Qualitätsfaktor | Kontrollmechanismus | Hauptvorteil |

|---|---|---|

| Reinheit | Hochvakuum (10^-6 mbar) | Verhindert Kontamination und Gasphasenreaktionen. |

| Gleichmäßigkeit | Mechanische Substratrotation | Gewährleistet gleiche Dicke über die gesamte Substratoberfläche. |

| Haftung | Erhöhte mittlere freie Weglänge | Direkter, energiereicher Aufprall für stärkere Filmbindung. |

| Wegkontrolle | Geradlinige Flugbahn | Eliminiert atomare Streuung für präzise Abscheidung. |

Verbessern Sie Ihre Dünnschichtpräzision mit KINTEK

Hochleistungsmaterialien wie Bismuttellurid erfordern kompromisslose Abscheidungsumgebungen. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK fortschrittliche Vakuumsysteme – einschließlich Vakuum-, CVD- und kundenspezifischer Hochtemperaturöfen –, die entwickelt wurden, um die Nanometerpräzision zu liefern, die Ihre Forschung erfordert.

Ob Sie die Gleichmäßigkeit optimieren oder tiefere Vakuumgrade erreichen müssen, unsere Systeme sind auf Ihre einzigartigen Laboranforderungen zugeschnitten. Kontaktieren Sie KINTEK noch heute, um Ihre Abscheidungsanforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Ergebnisse vorantreiben kann.

Visuelle Anleitung

Referenzen

- N.G. Imam, Abd El‐Hady B. Kashyout. Comprehensive study of nanostructured Bi <sub>2</sub> Te <sub>3</sub> thermoelectric materials – insights from synchrotron radiation XRD, XAFS, and XRF techniques. DOI: 10.1039/d3ra06731a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie liefert ein Vakuumtrockenschrank eine überlegene Leistung für MoS2/C-Pulver? Bewahrung von Reinheit und Nanostruktur

- Warum wird ein zweistufiger Sinterprozess für poröses LATP verwendet? Master Structural Integrity and Porosity

- Was ist die Funktion eines Lichtbogenofens bei der Herstellung von Aluminium-Silizium-Modelllegierungen? Experten-Einblicke

- Was ist der Zweck der Verwendung von Stickstoffzylindern und Durchflussmessern? Gewährleistung einer überlegenen Rückgewinnung von Kohlefaser

- Was ist ein Laborofen und warum ist er wichtig? Präzises Heizen für Ihr Labor entdecken

- Wie werden Ausdehnungsausgleichsvorrichtungen in Hochtemperatursimulationen modelliert? Erhöhen Sie die Genauigkeit mit der Modellierung der Selbstkompensation

- Was versteht man unter Schrumpfung im Kontext von Hochtemperaturwerkstoffen? Beherrschen Sie die Maßkontrolle für stärkere Bauteile

- Was ist der Zweck des Sulfidierungsbehandlungsverfahrens? Verbesserung der Reaktorleistung durch DMDS-Passivierung