In der Hochtemperaturwerkstoffkunde bezeichnet Schrumpfung die Volumenreduzierung eines Bauteils, die während des Herstellungsprozesses auftritt. Diese Maßänderung wird nicht durch äußeren Druck verursacht, sondern ist ein inhärentes Ergebnis von Prozessen wie Trocknung, intensiver Hitze beim Brennen oder Sintern und der anschließenden Abkühlung.

Die zentrale Herausforderung besteht nicht darin, die Schrumpfung zu eliminieren, sondern sie vorherzusagen und zu kontrollieren. Bei vielen fortschrittlichen Werkstoffen ist die Schrumpfung der eigentliche Mechanismus, der ein starkes, dichtes Endprodukt erzeugt. Daher ist sie ein kritischer Designparameter, der präzise gesteuert werden muss, um Maßgenauigkeit zu gewährleisten und Ausfälle zu verhindern.

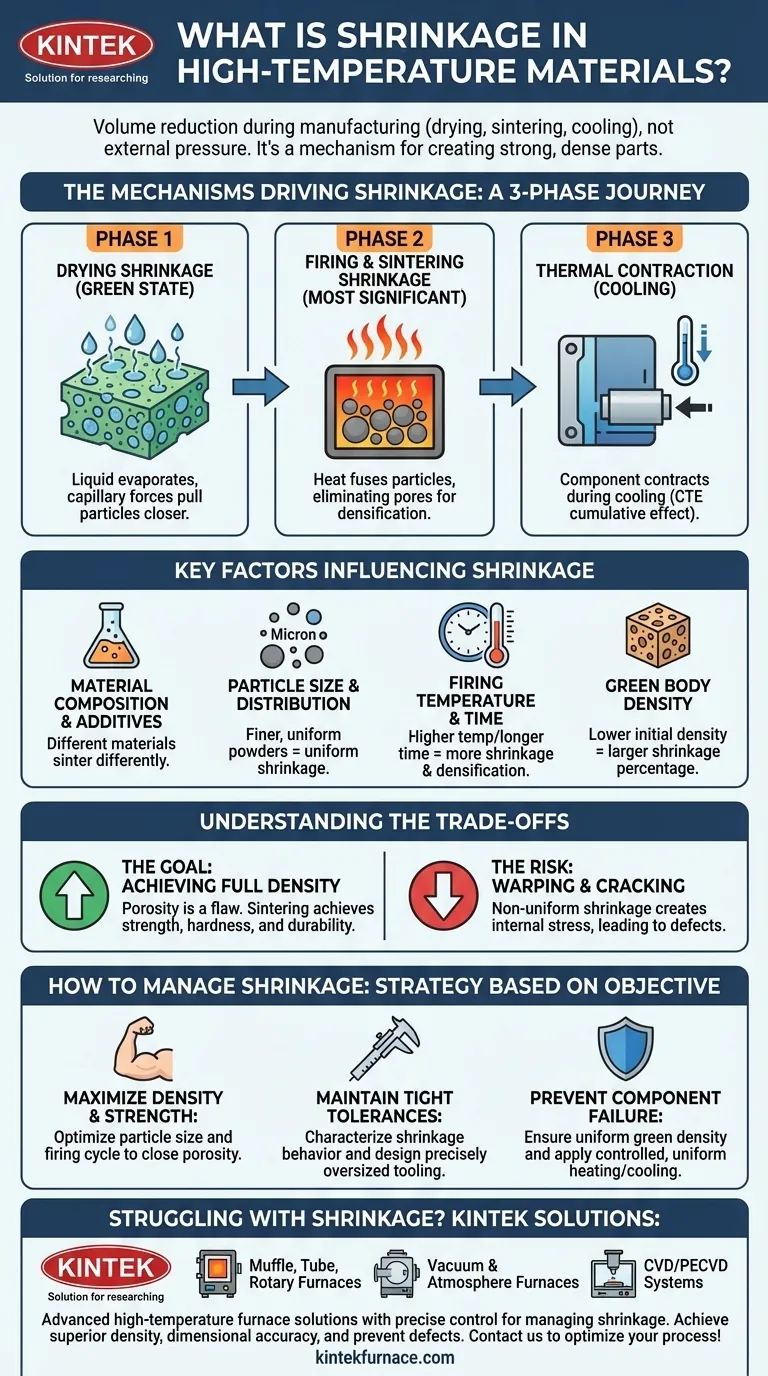

Die Mechanismen, die die Schrumpfung antreiben

Um zu verstehen, warum ein Werkstoff schrumpft, muss man drei unterschiedliche, oft aufeinanderfolgende Phasen des Herstellungsprozesses betrachten. Jede Phase trägt zur gesamten Maßänderung bei.

Phase 1: Trocknungsschwindung

Bevor das Hochtemperaturbrennen stattfindet, befindet sich ein Bauteil oft in einem „Grünzustand“, was bedeutet, dass es eine Mischung aus dem primären Werkstoffpulver und verschiedenen Bindemitteln oder Flüssigkeiten ist. Wenn dieses Teil trocknet, verdampft die Flüssigkeit.

Kapillarkräfte der entweichenden Flüssigkeit ziehen die festen Partikel enger zusammen, wodurch das Teil schrumpft. Diese anfängliche Schrumpfung ist bei Prozessen wie dem Schlickerguss von Keramiken oder dem Pulverspritzgießen am signifikantesten.

Phase 2: Brenn- und Sinterungsschwindung

Dies ist die bedeutendste Phase für Hochtemperaturwerkstoffe wie Keramiken und Pulvermetalle. Sintern ist der Prozess des Verschmelzens von Partikeln durch Hitze bei Temperaturen unterhalb des Schmelzpunktes des Werkstoffs.

Während des Sinterns diffundieren Atome über die Partikelgrenzen hinweg, wodurch sie sich verbinden und zusammenwachsen. Dieser Prozess eliminiert die Poren oder Hohlräume zwischen den Partikeln, was zu einer dramatischen und dauerhaften Reduzierung des Gesamtvolumens des Bauteils führt. Auf diese Weise wird ein poröses Pulvergefüge in einen dichten, festen Körper umgewandelt.

Phase 3: Thermische Kontraktion (Abkühlung)

Nachdem die Höchsttemperatur während des Brennens erreicht wurde, muss das nun verdichtete Teil auf Raumtemperatur abkühlen. Wie die meisten Werkstoffe zieht es sich beim Abkühlen zusammen.

Diese Änderung wird durch den Wärmeausdehnungskoeffizienten (CTE) des Werkstoffs bestimmt. Obwohl sie von der Sinterungsschrumpfung getrennt ist, ist sie ein kumulativer Effekt, der in die Endabmessungen einbezogen werden muss.

Wichtige Faktoren, die die Schrumpfung beeinflussen

Die genaue Höhe der Schrumpfung ist keine feste Größe; sie reagiert sehr empfindlich sowohl auf den Werkstoff selbst als auch auf die Prozessbedingungen.

Werkstoffzusammensetzung

Verschiedene Werkstoffe sintern und kontrahieren von Natur aus unterschiedlich. Dem Pulver können Additive beigemischt werden, um die Schrumpfung entweder zu fördern oder zu begrenzen und so die Enddichte zu steuern.

Partikelgröße und -verteilung

Feinere und gleichmäßiger große Pulver verdichten sich im Grünzustand im Allgemeinen effizienter. Dies führt zu einer gleichmäßigeren und vorhersagbareren Schrumpfung während des Brennens, da es weniger Variationen in den zu eliminierenden Poren gibt.

Brenntemperatur und -zeit

Höhere Sintertemperaturen und längere Verweildauern bei dieser Temperatur erhöhen die Rate der Atomdiffusion. Dies führt zu einer vollständigeren Porenelimination, was zu einer stärkeren Verdichtung und folglich zu mehr Schrumpfung führt.

Dichte des Grünlings

Die anfängliche Dichte des ungebrannten Teils ist entscheidend. Ein Teil mit geringer Grünlingsdichte weist ein hohes Porenvolumen auf. Die Eliminierung dieser hohen Porosität führt zu einem viel größeren prozentualen Schrumpf im Vergleich zu einem Teil, das bereits vor dem Brennen dicht gepackt war.

Die Abwägungen verstehen

Schrumpfung ist ein zweischneidiges Schwert; sie ist sowohl ein notwendiges Werkzeug zur Herstellung starker Werkstoffe als auch eine Hauptursache für Herstellungsfehler.

Das Ziel: Erreichen der vollen Dichte

Für Hochleistungsanwendungen ist Porosität ein fataler Fehler, da Poren Spannungskonzentratoren sind, an denen Risse entstehen können. Die Sinterungsschrumpfung ist der gewünschte Mechanismus, um nahezu volle Dichte zu erreichen, was direkt mit der Festigkeit, Härte und Haltbarkeit eines Werkstoffs korreliert.

Das Risiko: Verzug und Rissbildung

Die Gefahr liegt in der ungleichmäßigen Schrumpfung. Wenn ein Teil eines Bauteils schneller erhitzt wird oder eine andere Grünlingsdichte aufweist, schrumpft es mit einer anderen Rate als seine Umgebung. Diese differentielle Schrumpfung erzeugt enorme innere Spannungen, die dazu führen können, dass sich das Teil während des Prozesses verzieht, verformt oder sogar reißt.

Die Herausforderung: Vorhersagbarkeit

Die ultimative technische Herausforderung besteht darin, die Schrumpfung gleichmäßig und vorhersagbar zu gestalten. Hersteller führen umfangreiche Tests durch, um die Schrumpfungsrate eines Werkstoffs zu charakterisieren. Anschließend konstruieren sie ihre ursprünglichen Formen und Werkzeuge präzise überdimensioniert und antizipieren dabei die exakte Schrumpfungsmenge, um die endgültigen Zielabmessungen zu erreichen.

So steuern Sie die Schrumpfung in Ihrem Prozess

Die Kontrolle der Schrumpfung ist grundlegend für den Erfolg bei der Verarbeitung von Hochtemperaturwerkstoffen. Ihre Strategie hängt von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie müssen die Schrumpfung als Werkzeug akzeptieren und die Partikelgröße Ihres Werkstoffs sowie den Brennzyklus optimieren, um so viel Porosität wie möglich zu schließen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Maßtoleranzen liegt: Sie müssen das Schrumpfverhalten Ihres Werkstoffs akribisch charakterisieren und Werkzeuge präzise überdimensionieren, um den erwarteten Volumenverlust auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Bauteilversagen liegt: Sie müssen eine gleichmäßige Grünlingsdichte gewährleisten und kontrollierte, gleichmäßige Heiz- und Kühlprofile anwenden, um die differentielle Schrumpfung zu verhindern, die zu inneren Spannungen und Rissen führt.

Indem Sie die Schrumpfung als vorhersagbaren technischen Parameter und nicht als unvermeidlichen Fehler behandeln, gewinnen Sie die Kontrolle über die Qualität und Leistung Ihres Endbauteils.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Definition | Volumenreduzierung während der Herstellung aufgrund von Trocknung, Sintern und Abkühlung, nicht durch äußeren Druck. |

| Schlüsselmechanismen | Trocknungsschwindung, Brenn-/Sinterungsschwindung, thermische Kontraktion. |

| Einflussfaktoren | Werkstoffzusammensetzung, Partikelgröße, Brenntemperatur/-zeit, Grünlingsdichte. |

| Abwägungen | Ermöglicht Dichte und Festigkeit, birgt jedoch bei Ungleichmäßigkeit das Risiko von Verzug/Rissbildung. |

| Managementstrategie | Vorhersage und Kontrolle der Schrumpfung durch Werkstoff- und Prozessoptimierung für Maßgenauigkeit. |

Haben Sie Probleme mit der Schrumpfung in Ihren Hochtemperaturprozessen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Labore für Materialwissenschaften zugeschnitten sind. Unsere Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, kombiniert mit tiefgreifenden Anpassungsmöglichkeiten, gewährleisten eine präzise Temperaturkontrolle und gleichmäßige Erwärmung zur effektiven Steuerung der Schrumpfung. Erzielen Sie überlegene Dichte, Maßgenauigkeit und verhindern Sie Defekte in Ihren Bauteilen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Herstellungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung