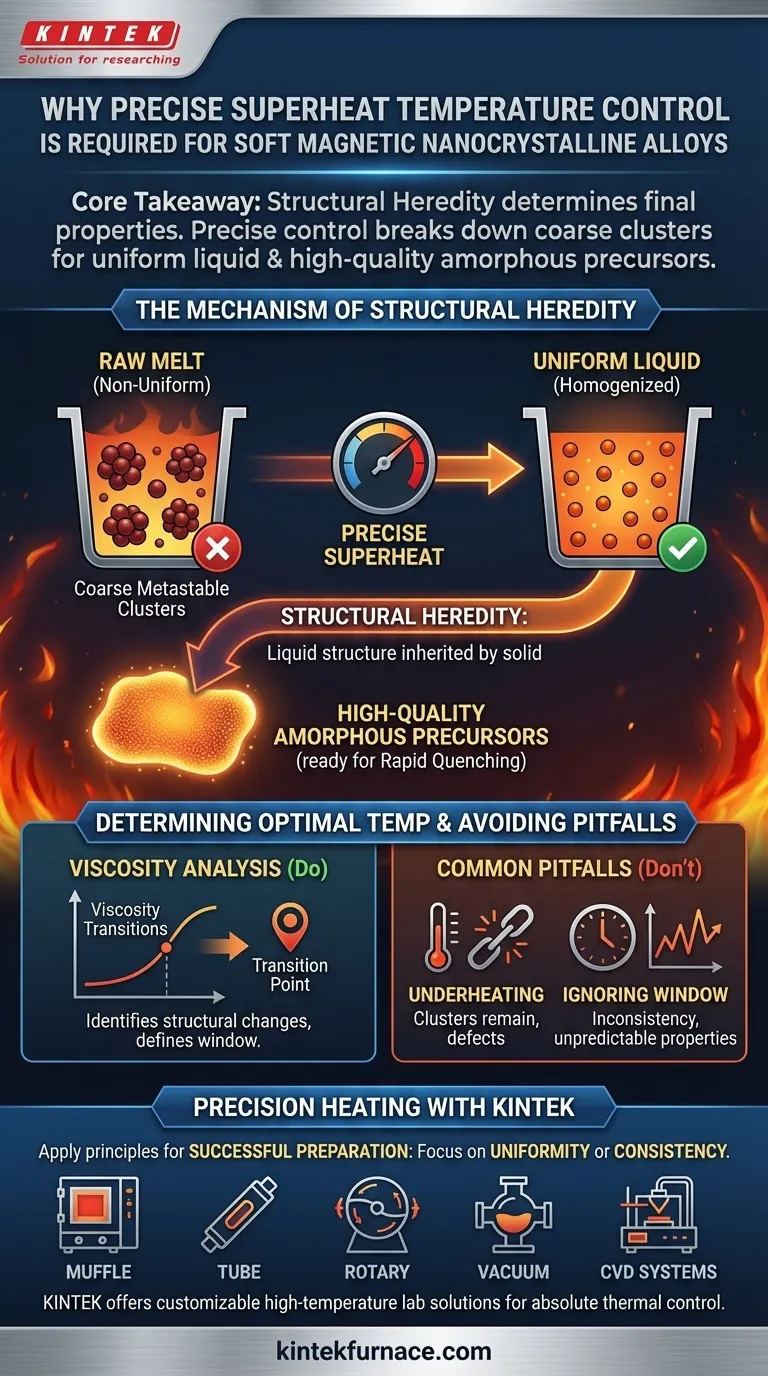

Eine präzise Überhitzungstemperaturkontrolle ist der entscheidende Faktor für die strukturelle Qualität von weichmagnetischen nanokristallinen Legierungen. Sie ist erforderlich, um die kurzreichweitig geordnete Struktur im geschmolzenen Metall zu manipulieren, insbesondere um grobe metastabile Cluster aufzubrechen und eine gleichmäßige flüssige Phase vor dem schnellen Abschrecken zu gewährleisten.

Kernbotschaft Die Eigenschaften der fertigen festen Legierung werden durch die "strukturelle Vererbung" der flüssigen Schmelze bestimmt. Eine präzise Temperaturkontrolle ermöglicht es Ihnen, grobe Cluster in eine gleichmäßige Flüssigkeit aufzubrechen, was die Voraussetzung für die Bildung hochwertiger amorpher Vorläufer ist.

Der Mechanismus der strukturellen Vererbung

Kontrolle der Schmelzstruktur

Der flüssige Zustand dieser Legierungen ist nicht nur eine chaotische Suppe; er enthält spezifische kurzreichweitig geordnete Strukturen und Clusterverteilungen.

Um hochwertige magnetische Eigenschaften zu erzielen, müssen Sie diese innere flüssige Struktur manipulieren.

Die Überhitzungstemperatur beeinflusst direkt, wie diese atomaren Cluster in der Schmelze angeordnet und verteilt sind.

Beseitigung grober metastabiler Cluster

In ihrem Rohzustand enthalten diese Schmelzen oft "grobe metastabile Cluster" – im Wesentlichen große, ungleichmäßige Ansammlungen von Atomen.

Wenn diese Cluster nicht aufgebrochen werden, bleiben sie in der Abkühlphase erhalten.

Eine präzise Erhitzung auf eine optimale Überhitzungstemperatur liefert die Energie, die zum Auflösen dieser groben Cluster erforderlich ist.

Erreichen einer gleichmäßigen flüssigen Phase

Sobald die groben Cluster aufgebrochen sind, geht die Schmelze in eine gleichmäßigere flüssige Phasenstruktur über.

Diese Gleichmäßigkeit ist aufgrund eines Prinzips namens strukturelle Vererbung von entscheidender Bedeutung.

Die Struktur der flüssigen Schmelze wird während der Erstarrung von der festen Phase "geerbt"; eine gleichmäßige Flüssigkeit führt zu einem gleichmäßigen Feststoff.

Die Verbindung zu amorphen Vorläufern

Das ultimative Ziel dieser Vorbereitung ist die Herstellung hochwertiger amorpher Vorläufer.

Diese Vorläufer entstehen während des anschließenden schnellen Abschreckprozesses.

Nur eine Schmelze, die durch präzise Überhitzungsregelung homogenisiert wurde, kann durchweg Vorläufer mit der erforderlichen strukturellen Integrität erzeugen.

Bestimmung der optimalen Temperatur

Die Rolle der Viskositätsanalyse

Sie können keine Überhitzungstemperatur zufällig auswählen.

Die optimale Temperatur wird typischerweise durch Viskositätsanalyse bestimmt.

Änderungen der Viskosität deuten auf Übergänge in der inneren Struktur der Schmelze hin und signalisieren genau, wann die groben Cluster ausreichend aufgebrochen sind.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko einer "gerade gut genug" Erhitzung

Es ist ein Fehler, den Schmelzprozess einfach als Phasenübergang von fest zu flüssig zu betrachten.

Das Erreichen des Schmelzpunktes reicht nicht aus; Sie müssen das spezifische Überhitzungsziel erreichen.

Wenn Sie diese präzise Temperatur nicht erreichen, bleiben die ursprünglichen groben Cluster intakt, was die Mikrostruktur der endgültigen Legierung beeinträchtigt.

Ignorieren des Prozessfensters

So wie Untererhitzung schädlich ist, führt eine Abweichung vom optimalen Fenster, das durch Viskositätsanalyse ermittelt wurde, zu Inkonsistenz.

Die Beziehung zwischen Temperatur und Clusterverteilung ist empfindlich.

Mangelnde Präzision hier bricht die Kette der strukturellen Vererbung und führt zu unvorhersehbaren magnetischen Eigenschaften des Endprodukts.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Herstellung von weichmagnetischen nanokristallinen Legierungen sicherzustellen, wenden Sie diese Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf der Legierungs-Gleichmäßigkeit liegt: Priorisieren Sie das Erreichen der genauen Überhitzungstemperatur, die zum Aufbrechen metastabiler Cluster identifiziert wurde, um sicherzustellen, dass die flüssige Phase homogen ist.

- Wenn Ihr Hauptaugenmerk auf der Prozess-Konsistenz liegt: Implementieren Sie eine strenge Viskositätsanalyse, um das optimale Temperaturfenster für jede Charge zu definieren und zu überwachen.

Durch die Beherrschung der Überhitzungstemperatur programmieren Sie im Wesentlichen die Qualität des Endmaterials, während es sich noch im flüssigen Zustand befindet.

Zusammenfassungstabelle:

| Faktor | Einfluss auf die Schmelzstruktur | Auswirkung auf die endgültige Legierung |

|---|---|---|

| Optimale Überhitzung | Bricht grobe metastabile Cluster auf | Gleichmäßige amorphe Vorläufer mit überlegenen magnetischen Eigenschaften |

| Untererhitzung | Andauernde große Atomgruppen | Strukturelle Defekte und inkonsistente magnetische Leistung |

| Strukturelle Vererbung | Gleichmäßigkeit der flüssigen Phase wird beibehalten | Fester Zustand erbt die homogene flüssige Struktur |

| Viskositätsanalyse | Identifiziert strukturelle Übergangspunkte | Definiert das präzise Temperaturfenster für Prozessstabilität |

Präzisionsheizung für fortgeschrittene Materialwissenschaft

Erschließen Sie das volle Potenzial Ihrer Magnetlegierungsproduktion mit KINTEK. Als Experten für Hochtemperatur-Laborsysteme verstehen wir, dass die Erzielung der perfekten "strukturellen Vererbung" mehr als nur Wärme erfordert – sie erfordert absolute Kontrolle.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an die strengen Anforderungen der Herstellung nanokristalliner Legierungen angepasst werden können. Unsere Geräte gewährleisten die thermische Präzision, die für kritische Viskositätsübergänge und die Homogenisierung von Schmelzen erforderlich ist.

Bereit, Ihre Materialqualität zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

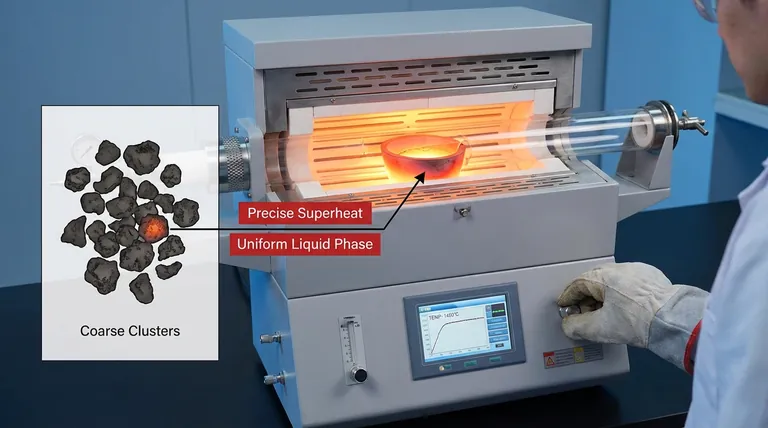

Visuelle Anleitung

Referenzen

- Yuri N. Starodubtsev, Nadezhda P. Tsepeleva. Melting, Solidification, and Viscosity Properties of Multicomponent Fe-Cu-Nb-Mo-Si-B Alloys with Low Aluminum Addition. DOI: 10.3390/ma17020474

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum muss MgO für MKPC bei 1600°C hergestellt werden? Beherrschen Sie die chemische Kinetik für Hochleistungs-Modifikationsschlämmen

- Was ist die Funktion eines Trockenschranks im Nachbehandlungsprozess von Ni- und Zn-dotierten MgO-Nanopartikeln?

- Warum ist die Röntgenbeugung (XRD) für die Synthese von Lithium-Eisenphosphat erforderlich? Gewährleistung der Phasenreinheit und -struktur

- Wie beeinflusst ein Konstanttemperatur-Heizgerät die Seltenerd-Laugung? Steigert die Extraktionseffizienz auf 95,72 %

- Wie lauten die Temperaturbereiche für industrielle Heizprozesse bei niedrigen, mittleren und hohen Temperaturen? Optimieren Sie Ihren Prozess mit KINTEK

- Welche chemische Rolle spielt Phosphorsäure (H3PO4) bei der Aktivierung von Biomasse? Master Carbon Material Transformation

- Warum ist ein Labor-Vakuumtrockenschrank für die Quell-Verkapselungs-Schrumpf-Methode unerlässlich? Lock-in Film Quality

- Welche Rolle spielt der Hochtemperatur-Kochschritt bei der Umwandlung von Reishülsenkieselsäure? Steigern Sie Ihre Extraktionsausbeuten