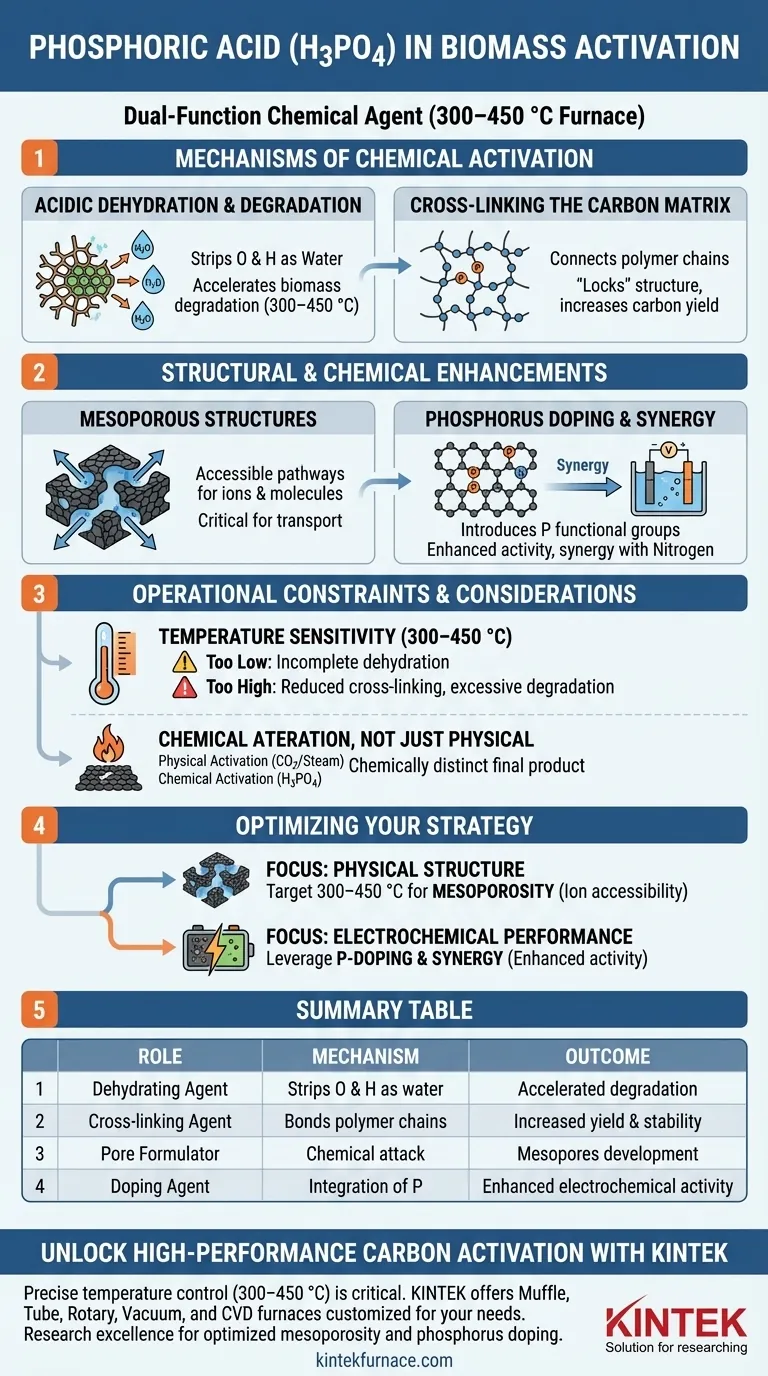

Phosphorsäure (H3PO4) fungiert als chemisches Mittel mit doppelter Funktion bei der Aktivierung von Biomasse in einem kontrollierten Temperaturbereich von 300 bis 450 °C. Sie wirkt gleichzeitig als Dehydrierungsmittel und Vernetzungsmittel, beschleunigt den Abbau von Biomassekomponenten und restrukturiert gleichzeitig das Kohlenstoffgerüst chemisch.

Kernbotschaft: H3PO4 erzeugt nicht nur physische Löcher im Material, sondern verändert auch grundlegend die Oberflächenchemie. Durch die Einführung von funktionellen Phosphorgruppen und die Förderung der Mesoporosität entsteht ein Material, das speziell für Hochleistungs-Elektrochemie-Anwendungen optimiert ist.

Mechanismen der chemischen Aktivierung

Saure Dehydrierung und Zersetzung

Auf molekularer Ebene wirkt Phosphorsäure als starkes Dehydrierungsmittel.

Sie entzieht der Biomasse-Struktur aggressiv Sauerstoff und Wasserstoff (in Form von Wasser). Dies fördert die beschleunigte Zersetzung der Biopolymerkomponenten (wie Zellulose und Lignin) bei Temperaturen zwischen 300 und 450 °C.

Vernetzung der Kohlenstoffmatrix

Gleichzeitig fungiert H3PO4 als Vernetzungsmittel.

Es verbindet Polymerketten innerhalb der Biomasse und "verriegelt" im Wesentlichen die Kohlenstoffstruktur. Dieses starre Gerüst verhindert die übermäßige Freisetzung flüchtiger organischer Stoffe und gewährleistet eine höhere Ausbeute an festem Kohlenstoff.

Strukturelle und chemische Verbesserungen

Bildung mesoporöser Strukturen

Das physische Ergebnis dieses chemischen Angriffs ist die Entwicklung mesoporöser Strukturen.

Im Gegensatz zu Mikroporen (die sehr klein sind) bieten Mesoporen zugängliche Wege für Ionen und Moleküle. Diese Architektur ist entscheidend für Anwendungen, die einen schnellen Transport erfordern, wie z. B. bei Katalysatorträgern oder Elektrodenmaterialien.

Phosphor-Dotierung und Synergie

Der Aktivierungsprozess hinterlässt zwangsläufig Restphosphor, der an das Kohlenstoffgitter gebunden ist.

Dies führt zur Einführung von funktionellen Phosphorgruppen direkt in die Kohlenstoffmatrix. Wenn auch Stickstoff vorhanden ist (Stickstoff-Dotierung), erzeugen diese Phosphorgruppen einen synergistischen Effekt, der die elektrochemische Aktivität des Materials für Energiespeicherung und Elektrokatalyse erheblich verbessert.

Betriebliche Einschränkungen und Überlegungen

Temperaturabhängigkeit

Die Wirksamkeit von H3PO4 ist eng an das thermische Fenster von 300 bis 450 °C gebunden.

Ein Betrieb außerhalb dieses spezifischen Bereichs kann den Reaktionsweg verändern. Wenn die Temperatur zu niedrig ist, kann die Dehydrierung unvollständig sein; wenn sie zu hoch ist, können die Vorteile der Vernetzung abnehmen oder die Kohlenstoffstruktur übermäßig zersetzt werden.

Chemische Veränderung vs. Physikalische Aktivierung

Sie müssen erkennen, dass dies eine chemische Modifikation und nicht nur eine physikalische ist.

Im Gegensatz zur Dampf- oder CO2-Aktivierung, bei der hauptsächlich Kohlenstoff verbrannt wird, um Poren zu erzeugen, integriert sich H3PO4 chemisch in das Endprodukt. Dies führt zu einem Material, das sich chemisch vom ursprünglichen Vorläufer unterscheidet.

Optimierung Ihrer Aktivierungsstrategie

Um das Potenzial Ihres aus Biomasse gewonnenen Materials zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihr spezifisches Endziel ab:

- Wenn Ihr Hauptaugenmerk auf der physischen Struktur liegt: Zielen Sie auf das Fenster von 300–450 °C ab, um die Bildung von Mesoporen zu maximieren und die Zugänglichkeit von Ionen für transportintensive Anwendungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Leistung liegt: Nutzen Sie die H3PO4-Behandlung, um funktionelle Phosphorgruppen einzuführen, und suchen Sie gezielt nach Synergien mit der Stickstoff-Dotierung, um die katalytische Aktivität zu steigern.

Durch die strenge Kontrolle der Temperatur und der Säureinteraktion verwandeln Sie Abfallbiomasse in ein hochaktives, chemisch abgestimmtes Kohlenstoffmaterial.

Zusammenfassungstabelle:

| Aktivierungsrolle | Chemisches Verfahren | Physisches & Chemisches Ergebnis |

|---|---|---|

| Dehydrierungsmittel | Entzieht O und H als Wasser bei 300–450 °C | Beschleunigte Zersetzung von Zellulose/Lignin |

| Vernetzungsmittel | Bindet Polymerketten zu einer starren Matrix | Erhöhte Kohlenstoffausbeute und strukturelle Stabilität |

| Porenbildner | Chemischer Angriff auf Biopolymere | Entwicklung von Mesoporen mit hoher Zugänglichkeit |

| Dotierungsmittel | Integration von P in das Kohlenstoffgitter | Verbesserte elektrochemische Aktivität (Synergie mit N) |

Hochleistungs-Kohlenstoffaktivierung mit KINTEK

Eine präzise Temperaturkontrolle zwischen 300 °C und 450 °C ist entscheidend für eine erfolgreiche H3PO4-Biomasseaktivierung. Bei KINTEK bieten wir die fachkundige F&E und Fertigungsexzellenz, die erforderlich ist, um diesen Prozess zu beherrschen.

Unsere Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen ist vollständig anpassbar, um Ihre einzigartigen Anforderungen an die chemische Aktivierung zu erfüllen. Ob Sie die Mesoporosität für die Energiespeicherung optimieren oder die elektrochemische Aktivität durch Phosphor-Dotierung verbessern möchten, unsere Hochtemperaturöfen gewährleisten die thermische Stabilität und Präzision, die Ihre Forschung erfordert.

Bereit, Ihre Materialherstellung zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein RTA-System bei der Verarbeitung von SiN-Dünnschichten? Hochleistungsfähige Quanten- und optische Materialien freischalten

- Was sind die Vorteile der Verwendung eines Festbett-Strömungsreaktors? Präzisionswerkzeuge für die katalytische Aktivität bei der Ammoniakzersetzung

- Warum wird ein Silikonölbad für die T5-Alterung von HPDC-Magnesiumlegierungen bevorzugt? Präzisionswärme für Spitzenfestigkeit

- Warum muss das Dampf-Kohlenstoff-Verhältnis (S/C) streng kontrolliert werden? Schützen Sie Ihren Reformierungskatalysator und Prozess

- Warum ist das Vorheizen einer Metallform auf 660 °C für Al/Cu-Bimetallverbundwerkstoffe notwendig? Ermöglichen Sie eine starke chemische Bindung

- Was ist der technische Wert eines Prüfofens für Wasserstoffreduktion bei der grünen Stahlherstellung? Skalierung nachhaltiger Produktion

- Wie beeinflusst eine präzise Temperaturkontrolle MoS2/rGO-Hybride? Beherrschung der Nanowall-Morphologie

- Wie wirkt sich ein industrieller Vakuumtrockenschrank auf die Leistung von Elektroden aus? Optimierung der Stabilität von Natrium-Ionen-Batterien