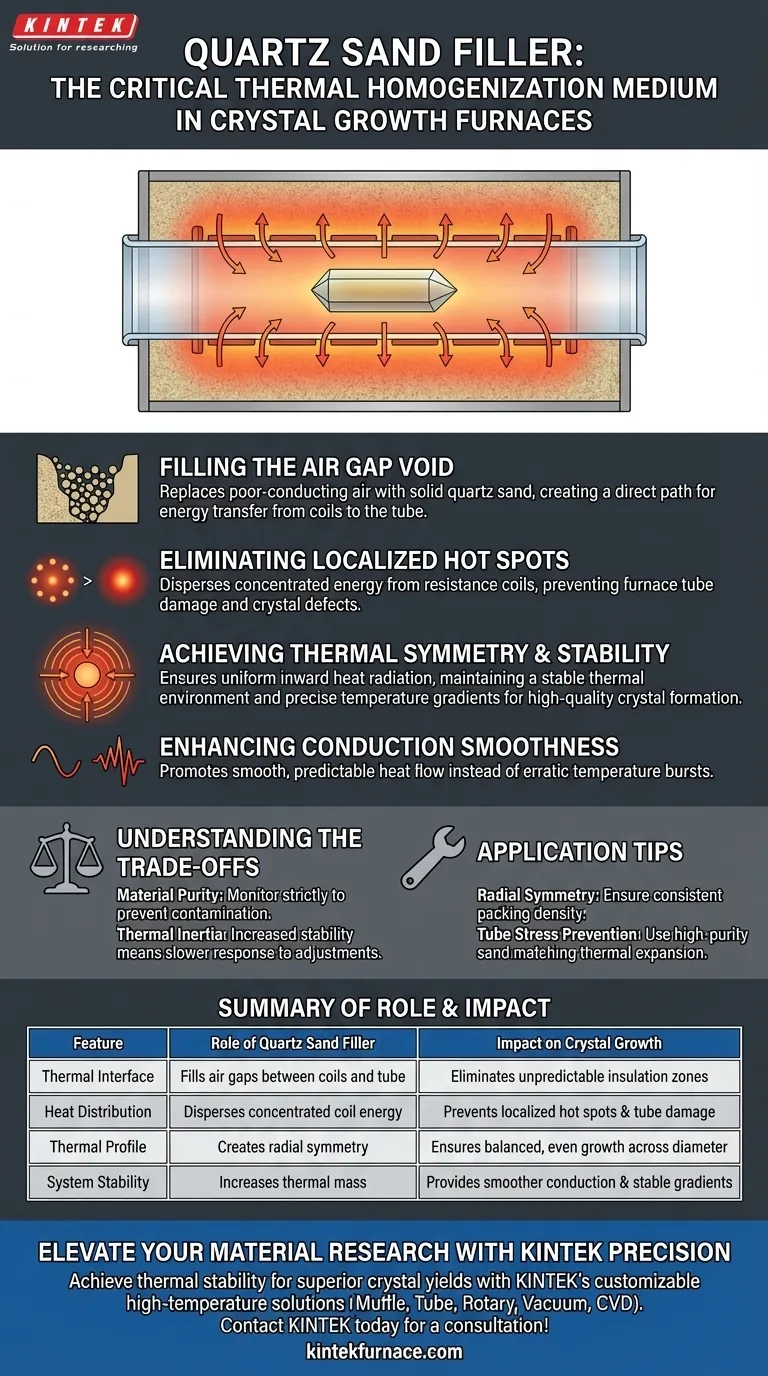

Quarzsandfüllung fungiert als kritisches Medium zur thermischen Homogenisierung. Sie schließt die Luftspalte zwischen den Heizwiderstandswendeln und der Ofenrohrwand, um lokalisierte Hotspots zu eliminieren. Diese physikalische Schnittstelle sorgt für eine reibungslose und gleichmäßige Wärmeleitung, was zu der für erfolgreiches Kristallwachstum erforderlichen hochsymmetrischen radialen Wärmeverteilung führt.

Quarzsand dient als leitfähige Brücke, die unregelmäßige, lokalisierte Wärme von den Wendeln in ein gleichmäßiges Wärmefeld umwandelt. Diese Stabilisierung ist unerlässlich, um die präzisen Temperaturgradienten aufrechtzuerhalten, die für die Bildung hochwertiger Kristalle erforderlich sind.

Die Rolle der physikalischen Schnittstelle bei der Wärmeübertragung

Füllen der Luftspaltlücke

Luft ist ein schlechter Wärmeleiter und kann unvorhersehbare Isolationszonen innerhalb eines Ofens erzeugen. Durch das Füllen dieser Lücken mit Quarzsand schafft das System einen festen Weg für die Energie, um direkt vom Heizelement zum Rohr zu gelangen.

Eliminierung lokalisierter Hotspots

Widerstandswendeln erzeugen naturgemäß intensive Wärme an bestimmten Punkten entlang ihrer physischen Länge. Das Sandmedium verteilt diese konzentrierte Energie und verhindert "Hotspots", die ansonsten das Ofenrohr beschädigen oder strukturelle Defekte im wachsenden Kristall verursachen könnten.

Erreichung von thermischer Symmetrie und Stabilität

Herstellung radialer Gleichmäßigkeit

Erfolgreiches Kristallwachstum erfordert eine konstante Temperatur über den gesamten Durchmesser der Wachstumszone. Der Sand sorgt dafür, dass die Wärme gleichmäßig von allen Seiten der Ofenwand nach innen strahlt und eine ausgeglichene thermische Umgebung aufrechterhält.

Verbesserung der Leitungsglätte

Anstelle von schnellen, unregelmäßigen Temperaturschwankungen ermöglicht der Sand eine gleichmäßigere Wärmeleitung. Dies führt zu einer besser vorhersagbaren thermischen Umgebung, in der die Wärme gleichmäßig durch das Medium fließt und nicht in unregelmäßigen Stößen.

Verständnis der Kompromisse

Materialreinheit und Kontamination

Obwohl Quarzsand ein wirksames Medium ist, müssen seine Reinheitsgrade streng überwacht werden. Verunreinigungen im Sand können bei hohen Temperaturen wandern und zur Degradation der Ofenkomponenten oder zur Kontamination der Wachstumsumgebung führen.

Thermische Trägheit und Reaktionszeiten

Das Hinzufügen einer festen Füllung erhöht die thermische Masse des Ofens erheblich. Dies verbessert zwar die Stabilität, bedeutet aber auch, dass das System langsamer auf manuelle Temperatureinstellungen oder programmierte Kühlzyklen reagiert.

Anwendung auf Ihr Ofensystem:

Die effektive Nutzung von Quarzsandfüllung erfordert ein Gleichgewicht zwischen thermischer Stabilität und der Notwendigkeit der Systemreaktionsfähigkeit.

- Wenn Ihr Hauptaugenmerk auf radialer Symmetrie liegt: Stellen Sie sicher, dass der Sand mit gleichmäßiger Dichte um den gesamten Umfang gepackt ist, um eine unausgewogene Wärmeverteilung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Rohrspannungen liegt: Verwenden Sie hochreinen Quarzsand, um die Wärmeausdehnungseigenschaften des Quarzofenrohrs anzupassen und mechanische Belastungen zu minimieren.

Durch die effektive Verwaltung der Schnittstelle zwischen Heizelementen und Ofenrohr schaffen Sie die stabile thermische Grundlage, die für eine überlegene Kristallausbeute erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Rolle der Quarzsandfüllung | Auswirkung auf das Kristallwachstum |

|---|---|---|

| Thermische Schnittstelle | Füllt Luftspalte zwischen Wendeln und Rohr | Eliminiert unvorhersehbare Isolationszonen |

| Wärmeverteilung | Verteilt konzentrierte Wendelenergie | Verhindert lokale Hotspots und Rohrschäden |

| Thermisches Profil | Erzeugt radiale Symmetrie | Gewährleistet gleichmäßiges Wachstum über den Durchmesser |

| Systemstabilität | Erhöht die thermische Masse | Ermöglicht gleichmäßigere Leitung und stabile Gradienten |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Erzielen Sie die thermische Stabilität, die für überlegene Kristallausbeuten erforderlich ist, mit den branchenführenden Hochtemperatur-Lösungen von KINTEK. Gestützt auf Experten in F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Forschungsanforderungen angepasst werden können. Ob Sie präzise thermische Homogenisierung oder spezielle Ofenkonfigurationen benötigen, unser Team ist bereit, die Leistung zu liefern, die Ihr Labor benötigt.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- Hua Wei, Hui Feng. Growth of 4-Inch InP Single-Crystal Wafer Using the VGF-VB Technique. DOI: 10.1021/acsomega.4c09376

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist der Zweck der Verwendung eines Flüssigstickstoffadsorptionsinstruments und der BET-Analyse? Charakterisierung von RCM-Nanosheets

- Wie trägt ein Vakuumtrockenschrank zur Untersuchung des Hydratationsgrads von Zementpasten bei? Wesentliche Laboreinblicke

- Was sind die technischen Vorteile der Verwendung eines flussmittelummantelten Zusatzwerkstoffs mit 20 % Silber? Kosten & Fugenintegrität optimieren

- Warum wird ein Vakuumtrockenschrank für die Vorbehandlung von modifiziertem Zeolith benötigt? Erhaltung der Porenintegrität für die CO2-Abscheidung

- Was sind die Haupttypen von Laboröfen nach Größe? Finden Sie die perfekte Größe für den Maßstab Ihres Labors

- Wie trägt ein Trockenschrank mit konstanter Temperatur zur MgTiO3-CaTiO3-Keramikschlicker bei? Optimieren Sie Ihre Vorläuferqualität

- Was ist der Zweck des Vorbackens von Saphirsubstraten? Meistere atomare Ebenheit für überlegenes Dünnschichtwachstum

- Was sind die primären Prozessziele beim Einsatz eines Infrarot-Bandofens? Optimierung der TOPCon-Solarzellenmetallisierung