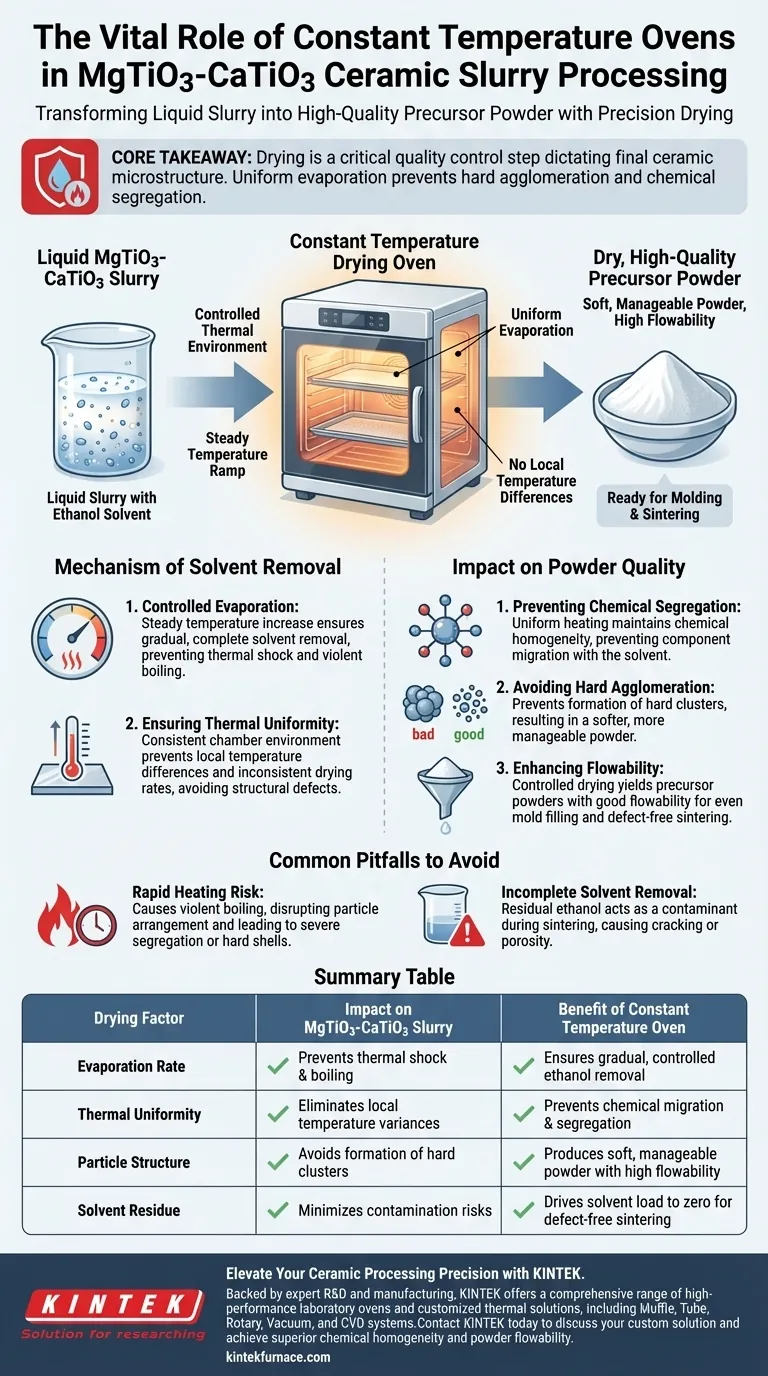

Der Beitrag eines Trockenschranks mit konstanter Temperatur zur Verarbeitung von MgTiO3-CaTiO3-Keramikschlicker besteht in der präzisen Entfernung des Ethanol-Lösungsmittels, ohne die Struktur des Materials zu beeinträchtigen. Durch die Bereitstellung einer gleichmäßigen thermischen Umgebung und die stetige Erhöhung der Temperatur verwandelt der Trockenschrank den flüssigen Schlicker in ein trockenes, hochwertiges Vorläuferpulver, das für nachfolgende Fertigungsschritte geeignet ist.

Kernbotschaft Die Trocknungsphase dient nicht nur der Entfernung von Flüssigkeit; sie ist ein entscheidender Schritt zur Qualitätskontrolle, der die Mikrostruktur des Endkeramiks bestimmt. Ein Trockenschrank mit konstanter Temperatur gewährleistet eine gleichmäßige Verdunstung, um harte Agglomeration und chemische Entmischung zu verhindern und sicherzustellen, dass das Pulver beim Formen und Sintern korrekt fließt.

Der Mechanismus der Lösungsmittelentfernung

Kontrollierte Verdunstung von Ethanol

Die Hauptfunktion des Trockenschranks in diesem speziellen Prozess ist die Entfernung des bei der Kugelmühle verwendeten Ethanol-Lösungsmittels.

Anstatt den Schlicker einem thermischen Schock auszusetzen, wird der Trockenschrank so programmiert, dass er die Temperatur stetig erhöht. Dieser kontrollierte Anstieg sorgt dafür, dass das Lösungsmittel vollständig, aber allmählich verdunstet.

Gewährleistung der thermischen Gleichmäßigkeit

Der Aspekt „konstante Temperatur“ bezieht sich auf die Fähigkeit des Trockenschranks, eine gleichmäßige Umgebung in der gesamten Kammer aufrechtzuerhalten.

Dies verhindert lokale Temperaturunterschiede innerhalb der Schlickercharge. Wenn sich ein Bereich schneller erwärmt als ein anderer, kann dies zu inkonsistenten Trocknungsraten führen, was oft zu strukturellen Defekten im Endpulver führt.

Auswirkungen auf die Pulverqualität

Verhinderung chemischer Entmischung

Eine gleichmäßige Erwärmung ist unerlässlich, um die chemische Homogenität der MgTiO3-CaTiO3-Mischung zu erhalten.

Bei ungleichmäßiger Trocknung können sich chemische Komponenten mit dem Lösungsmittel bewegen, was zu einer ungleichen chemischen Verteilung führt. Der Trockenschrank mit konstanter Temperatur fixiert die chemische Verteilung, indem er sicherstellt, dass das Lösungsmittel die Matrix gleichmäßig verlässt.

Vermeidung von harter Agglomeration

Eines der größten Risiken beim Trocknen von Keramikschlickern ist die Bildung von „harten Agglomeraten“ – Partikelagglomeraten, die miteinander verschmelzen und später nur schwer aufzubrechen sind.

Durch die Vermeidung von schnellem, unkontrolliertem Sieden verhindert der Trockenschrank die Bildung dieser harten Cluster. Dies führt zu einem weicheren, besser handhabbaren Pulver.

Verbesserung der Fließfähigkeit

Das Endziel des Trocknungsprozesses ist die Vorbereitung des Pulvers für das Formen und Sintern.

Der kontrollierte Trocknungsprozess liefert Vorläuferpulver mit guter Fließfähigkeit. Diese Eigenschaft ist entscheidend dafür, dass das Pulver Formen gleichmäßig füllt und zu einer dichten, fehlerfreien Keramikkomponente gesintert wird.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko einer schnellen Erwärmung

Auch wenn es verlockend sein mag, die Temperatur zur Zeitersparnis schnell zu erhöhen, ist dieser Ansatz für MgTiO3-CaTiO3-Schlicker nachteilig.

Schnelles Erwärmen kann dazu führen, dass das Lösungsmittel heftig siedet. Dies stört die Partikelanordnung und kann zu schwerer Entmischung oder zur Bildung harter Schalen auf den Partikeln führen, was die Eigenschaften des Endkeramiks beeinträchtigt.

Unvollständige Lösungsmittelentfernung

Wenn die Verdunstung nicht vollständig erreicht wird, verbleibt Ethanol im Pulver.

Restlösungsmittel können während der Sinterphase als Verunreinigungen wirken und potenziell zu Rissen oder Porosität im Endkeramikteil führen. Das gleichmäßige thermische Profil des Trockenschranks ist speziell darauf ausgelegt, die Lösungsmittelbelastung auf Null zu reduzieren.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer MgTiO3-CaTiO3-Keramik zu maximieren, müssen Sie bei der Trocknungsphase die Prozesskontrolle über die Verarbeitungsgeschwindigkeit stellen.

- Wenn Ihr Hauptaugenmerk auf chemischer Homogenität liegt: Stellen Sie sicher, dass der Trockenschrank kalibriert ist, um Kältezonen zu beseitigen und die Migration von Komponenten aufgrund lokaler Temperaturunterschiede zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz (Formgebung) liegt: Priorisieren Sie einen gleichmäßigen Temperaturanstieg, um harte Agglomeration zu verhindern und sicherzustellen, dass das resultierende Pulver reibungslos in Ihre Formen fließt.

Erfolg in der Keramikverarbeitung hängt nicht nur von den gemischten Materialien ab, sondern auch von der Präzision, mit der die Lösungsmittel entfernt werden, die bei der Mischung geholfen haben.

Zusammenfassungstabelle:

| Trocknungsfaktor | Auswirkungen auf MgTiO3-CaTiO3-Schlicker | Vorteil eines Trockenschranks mit konstanter Temperatur |

|---|---|---|

| Verdunstungsrate | Verhindert thermischen Schock und Sieden | Gewährleistet schrittweise, kontrollierte Ethanolentfernung |

| Thermische Gleichmäßigkeit | Eliminiert lokale Temperaturunterschiede | Verhindert chemische Migration und Entmischung |

| Partikelstruktur | Vermeidet die Bildung von harten Clustern | Erzeugt weiches, handhabbares Pulver mit hoher Fließfähigkeit |

| Lösungsmittelrückstände | Minimiert Kontaminationsrisiken | Reduziert die Lösungsmittelbelastung auf Null für fehlerfreies Sintern |

Verbessern Sie Ihre Präzision in der Keramikverarbeitung mit KINTEK

Lassen Sie nicht zu, dass inkonsistente Trocknung die Integrität Ihres Materials beeinträchtigt. KINTEK bietet Hochleistungs-Labortrockenschränke und Trocknungssysteme mit konstanter Temperatur, die die für fortschrittliche Keramiken wie MgTiO3-CaTiO3 erforderliche thermische Gleichmäßigkeit liefern.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Labortrockenschränke – alle anpassbar an Ihre individuellen Forschungs- oder Produktionsanforderungen.

Bereit, überlegene chemische Homogenität und Pulverfließfähigkeit zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu besprechen.

Visuelle Anleitung

Referenzen

- Wega Trisunaryanti, Satriyo Dibyo Sumbogo. Characteristic and Performance of Ni, Pt, and Pd Monometal and Ni-Pd Bimetal onto KOH Activated Carbon for Hydrotreatment of Castor Oil. DOI: 10.22146/ijc.84640

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Hauptfunktion eines Batch-Festbettreaktors bei der langsamen Pyrolyse von Teff-Schale? Maximierung der Biokohleausbeute

- Wie stellt ein industrieller Hochtemperatur-Widerstandsofen die Qualität von Borosilikatfasern sicher? Beherrschen Sie thermische Präzision

- Warum sind präzise hydrothermale Reaktoren für die Modifizierung von Nussschalen notwendig? Erschließen Sie das Potenzial der Biomasseenergie

- Wie wandelt das katalytische Dampfreformierungssystem Raffinerieabgase in Synthesegas für SOFCs um? Maximierung der Abwärme

- Welche Rolle spielt ein PID-Regler bei der Kalzinierung von Eierschalen? Präzise Steuerung für reines Calciumoxid

- Wie nutzt ein Laborofen den eutektischen Punkt für das Sintern von Bornitrid? Hochdichte Keramiken bei niedrigerer Hitze erzielen

- Wie beeinflussen Rührgeräte und temperaturgesteuerte Heizstufen die Qualität von magnetischen Nanopartikeln?

- Wie trägt eine Härtungskammer mit konstanter Temperatur und Luftfeuchtigkeit zur Leistung von alkalisch aktivierten Materialien bei?