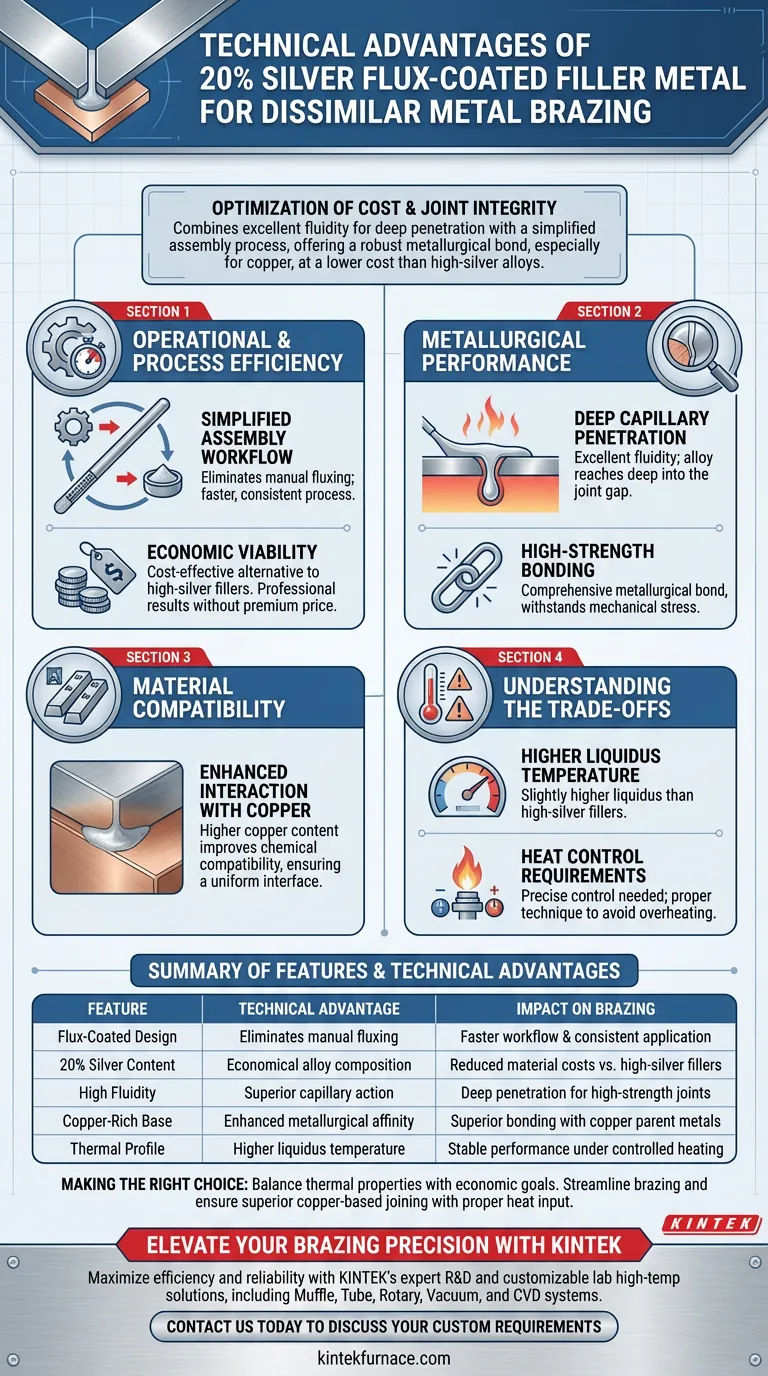

Der primäre technische Vorteil der Verwendung eines flussmittelummantelten Zusatzwerkstoffs mit 20 % Silber ist die Optimierung von Kosten und Fugenintegrität beim Hartlöten unterschiedlicher Metalle. Dieser Zusatzwerkstoff kombiniert ausgezeichnete Fließfähigkeit für tiefe Fugendurchdringung mit einem vereinfachten Montageprozess aufgrund des vorab aufgetragenen Flussmittels. Er bietet eine robuste metallurgische Verbindung und verbessert speziell die Kompatibilität mit Kupfer-Grundwerkstoffen, während er eine wirtschaftlichere Alternative zu Legierungen mit hohem Silbergehalt darstellt.

Durch den Wegfall der separaten Flussmittelauftragung und die Nutzung eines höheren Kupferanteils für eine bessere Grundwerkstoffkompatibilität schafft dieser Zusatzwerkstoff eine optimierte, hochfeste Lösung für komplexe Fügeanwendungen.

Betriebliche und prozessuale Effizienz

Vereinfachter Montageablauf

Das flussmittelummantelte Design reduziert die Vorbereitungszeit erheblich, da kein manueller Flussmittelauftrag mehr erforderlich ist. Durch das Vorplatzieren des Flussmittels direkt auf der Oberfläche des Zusatzwerkstoffs wird der Montageprozess schneller und weniger anfällig für Inkonsistenzen durch den Bediener.

Wirtschaftliche Rentabilität

Die Verwendung eines Silbergehalts von 20 % bietet eine kostengünstige Alternative zu Zusatzwerkstoffen mit hohem Silbergehalt. Sie liefert professionelle Ergebnisse und Effizienz ohne den Premium-Preis, der mit höheren Silberkonzentrationen verbunden ist.

Metallurgische Leistung

Tiefe Kapillarpenetration

Beim Erhitzen mit einem Brenner zeigt dieser Zusatzwerkstoff eine ausgezeichnete Fließfähigkeit. Diese Eigenschaft ermöglicht es der Legierung, die Kapillarwirkung effektiv zu nutzen und tief in den Fugenbereich einzudringen, anstatt nur auf der Oberfläche zu liegen.

Hochfeste Verbindung

Die Fähigkeit zur tiefen Penetration gewährleistet eine umfassende metallurgische Verbindung. Dies führt zu einer hochfesten Verbindung, die mechanischen Belastungen standhält, was beim Fügen von Metallen mit unterschiedlichen Eigenschaften entscheidend ist.

Materialkompatibilität

Verbesserte Interaktion mit Kupfer

Da dieser Zusatzwerkstoff 20 % Silber enthält, umfasst die restliche Zusammensetzung einen höheren Kupferanteil im Vergleich zu Alternativen mit hohem Silbergehalt. Dieser erhöhte Kupferanteil verbessert die chemische Kompatibilität des Zusatzwerkstoffs mit Kupfer-Grundwerkstoffen und gewährleistet eine gleichmäßigere und zuverlässigere Grenzfläche.

Verständnis der Kompromisse

Höhere Liquidustemperatur

Es ist wichtig zu erkennen, dass dieser Zusatzwerkstoff eine etwas höhere Liquidustemperatur aufweist als Zusatzwerkstoffe mit hohem Silbergehalt.

Anforderungen an die Wärmekontrolle

Aufgrund dieser höheren Temperaturschwelle müssen Bediener die Wärmezufuhr beim Brennen präzise kontrollieren. Eine richtige Technik ist erforderlich, um sicherzustellen, dass der Zusatzwerkstoff korrekt fließt, ohne die Grundwerkstoffe zu überhitzen oder zu verziehen.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen Zusatzwerkstoffs erfordert eine Abwägung zwischen thermischen Eigenschaften und wirtschaftlichen Zielen.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz liegt: Wählen Sie diesen Zusatzwerkstoff, um den Lötprozess zu optimieren und den Schritt der separaten Flussmittelauftragung zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Kupfer-basierten Verbindungen liegt: Nutzen Sie den höheren Kupferanteil, um eine überlegene chemische Kompatibilität und Verbindung mit Kupfer-Grundwerkstoffen zu gewährleisten.

Durch die Beherrschung der für diese Legierung erforderlichen Wärmezufuhr erzielen Sie eine dauerhafte, professionelle Verbindung, die Leistung und Wirtschaftlichkeit ausbalanciert.

Zusammenfassungstabelle:

| Merkmal | Technischer Vorteil | Auswirkung auf das Löten |

|---|---|---|

| Flussmittelummanteltes Design | Eliminiert manuelles Flussmitteln | Schnellerer Arbeitsablauf & konsistente Anwendung |

| 20 % Silbergehalt | Wirtschaftliche Legierungszusammensetzung | Reduzierte Materialkosten im Vergleich zu Zusatzwerkstoffen mit hohem Silbergehalt |

| Hohe Fließfähigkeit | Überlegene Kapillarwirkung | Tiefe Penetration für hochfeste Verbindungen |

| Kupferreicher Kern | Verbesserte metallurgische Affinität | Überlegene Verbindung mit Kupfer-Grundwerkstoffen |

| Thermisches Profil | Höhere Liquidustemperatur | Stabile Leistung unter kontrollierter Erwärmung |

Verbessern Sie Ihre Lötpräzision mit KINTEK

Maximieren Sie die betriebliche Effizienz und die Zuverlässigkeit von Verbindungen mit Materialien, die für Leistung entwickelt wurden. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Hochtemperatur-Laborsystemen – einschließlich Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen –, die alle vollständig an Ihre spezifischen metallurgischen Anforderungen angepasst werden können.

Ob Sie unterschiedliche Metalle verbinden oder Hochtemperatur-Arbeitsabläufe optimieren, unser Team steht bereit, Ihnen die technische Expertise zu bieten, die Sie verdienen. Kontaktieren Sie uns noch heute, um Ihre individuellen Anforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Auday Awad Abtan, Iqbal Alshalal. Microstructure, Mechanical Properties, and Heat Distribution ANSYS model of CP Copper and 316 Stainless Steel Torch Brazing. DOI: 10.12913/22998624/177299

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist ein Hochpräzisions-Muffelofen für feuerfeste Gießmassen entscheidend? Gewährleistung der strukturellen Integrität & Mineralstabilität

- Warum wird ein Backenbrecher zum anfänglichen Zerkleinern von Magnesiterz verwendet? Maximieren Sie die Effizienz und schützen Sie Ihre Mühle

- Wie beeinflusst die Verwendung eines Hochdruckautoklaven aus Edelstahl die Bildung von ZnS/CeO2@CNT? Optimierung des Katalysatorwachstums

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?

- Was sind die Hauptvorteile der Verwendung eines Glühofens? Verbesserung der Materialqualität und Fertigungseffizienz

- Warum ist eine hochpräzise Heiz-/Kühlkammer für 2D-In2Se3-Studien wichtig? Sichere präzise Phasenumwandlungsdaten

- Was sind die technischen Vorteile der Verwendung eines ALD-Systems gegenüber PVD? Erzielen Sie eine präzise Ge:ZnO-Dünnschichtherstellung

- Welche Rolle spielt hochreines Argon bei der Herstellung von ultrafeinem Magnesiumpulver? Partikelgröße & Reinheit kontrollieren