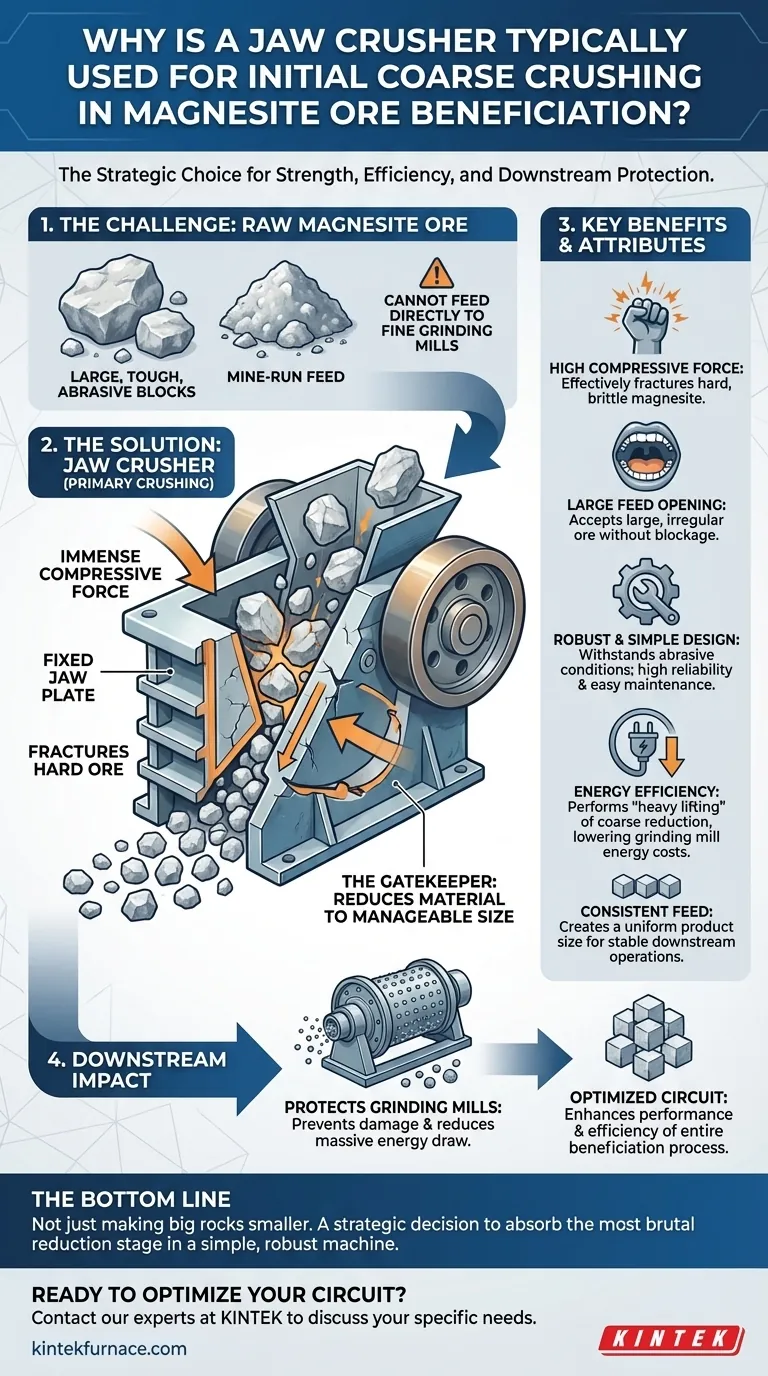

Bei der Verarbeitung von Magnesiterz ist der Backenbrecher die vorgesehene Ausrüstung für die anfängliche Grobzerkleinerungsstufe aufgrund seiner Fähigkeit, immense Druckkräfte auszuüben. Er ist speziell dafür ausgelegt, die großen, harten und oft abrasiven Blöcke des Rohertzes, die aus der Mine geliefert werden, zu brechen. Dieser erste Schritt ist wesentlich, um das Material auf eine handhabbare Größe zu reduzieren, was wiederum den Energieverbrauch und die mechanische Belastung der nachfolgenden, empfindlicheren Mahlanlagen senkt.

Der Einsatz eines Backenbrechers ist eine strategische Entscheidung in der Mineralaufbereitung. Es geht nicht nur darum, große Steine kleiner zu machen; es geht darum, die brutalste Stufe der Größenreduktion in einer einfachen, robusten Maschine zu absorbieren, um komplexere Anlagen zu schützen und die Energieeffizienz des gesamten Aufbereitungskreislaufs zu optimieren.

Das Prinzip der Primärzerkleinerung

Die Primärzerkleinerung ist der erste und mechanisch anspruchsvollste Schritt im Zerkleinerungsprozess, der die gesamte Partikelgrößenreduzierung umfasst. Seine Rolle ist grundlegend für den Erfolg aller nachgeschalteten Operationen.

Warum Grobzerkleinerung nicht verhandelbar ist

Sie können keine großen, unregelmäßigen Brocken aus einer Mine direkt in eine Feinmahlmühle einspeisen. Die Mühle ist nicht dafür ausgelegt, solche Größen zu verarbeiten, und würde katastrophal beschädigt werden.

Primärbrecher fungieren als Torwächter der Aufbereitungsanlage und stellen sicher, dass das gesamte Material für die nächste Stufe auf eine vorhersagbare und handhabbare Größe reduziert wird.

Das Ziel: Vorbereitung zur Befreiung

Das ultimative Ziel des Brechens und Mahlens ist die "Befreiung" des wertvollen Magnesits vom umgebenden Abfallgestein, bekannt als Gangart.

Durch das Brechen des Erzes entlang seiner natürlichen Bruchflächen beginnt der Backenbrecher diesen Befreiungsprozess, wodurch es für nachfolgende Mahlstufen einfacher wird, die Mineralien vollständig zu trennen.

Warum der Backenbrecher das richtige Werkzeug für die Aufgabe ist

Obwohl andere Brecher existieren, machen die spezifischen Konstruktionsmerkmale des Backenbrechers ihn einzigartig geeignet für die Primärzerkleinerung harter Erze wie Magnesit.

Ein Mechanismus für Druckfestigkeit

Ein Backenbrecher arbeitet mit einer festen und einer beweglichen Backenplatte. Dieses einfache Design erzeugt eine V-förmige Brechkammer.

Die bewegliche Backe übt eine enorme Druckkraft auf das Erz aus und bricht es effektiv. Dieser direkte Druck ist ideal für harte, spröde Materialien wie Magnesit.

Handhabung großer und unregelmäßiger Einspeisungen

Backenbrecher zeichnen sich durch eine große Einlauföffnung oder -öffnung aus. Dies ermöglicht es ihnen, sehr große, unregelmäßig geformte Erzbrocken ohne Verstopfung aufzunehmen, eine kritische Anforderung für einen Primärbrecher.

Einfachheit und Haltbarkeit

Im Vergleich zu anderen Primärbrechertypen sind Backenbrecher mechanisch einfach und außergewöhnlich robust. Ihre robuste Konstruktion ermöglicht es ihnen, der hochgradig abrasiven Umgebung eines Minengeländes mit hoher Zuverlässigkeit und relativ einfacher Wartung standzuhalten.

Verständnis der Kompromisse

Kein einzelnes Gerät ist für jede Aufgabe perfekt. Das Verständnis der Grenzen des Backenbrechers verdeutlicht seine spezifische Rolle im Kreislauf.

Nicht für feine Reduktion ausgelegt

Ein Backenbrecher ist ein Spezialist für Grobzerkleinerung. Er hat ein begrenztes Reduktionsverhältnis, was bedeutet, dass er das Erz nur wenige Male kleiner machen kann als seine Einspeisegröße.

Er kann nicht die feinen Partikel erzeugen, die für Trennverfahren wie Flotation erforderlich sind; das ist die Aufgabe von Sekundärbrechern und Mahlanlagen.

Ineffizient bei klebrigen Materialien

Die Druckwirkung eines Backenbrechers kann Probleme mit weichen oder klebrigen Erzen verursachen, die sich verdichten und die Brechkammer verstopfen können. Diese Einschränkung unterstreicht, warum er eine ausgezeichnete Wahl für hartes, nicht klebriges Magnesit ist.

Die Auswirkungen auf die nachgeschaltete Effizienz

Die Leistung des Primärbrechers hat erhebliche Auswirkungen auf die gesamte Aufbereitungsanlage, insbesondere auf den Energieverbrauch und den Durchsatz.

Entlastung der Mahlanlagen

Das Mahlen ist bei weitem der energieintensivste Teil der Mineralaufbereitung. Jede Grössenreduktion, die in der Brechstufe erreicht wird, ist eine Energieeinheit, die in der Mahlstufe gespart wird.

Der Backenbrecher leistet die "schwere Arbeit" der anfänglichen Grössenreduktion weitaus wirtschaftlicher als eine Mahlanlage, was die gesamten Energiekosten der Anlage drastisch senkt.

Erzeugung einer konsistenten Einspeisung für Sekundärstufen

Durch die Umwandlung von unvorhersehbarem, bergwerksmäßigem Erz in ein Produkt mit einer kontrollierten Maximalgröße liefert der Backenbrecher eine konsistente und handhabbare Einspeisung für Sekundärzerkleinerungs- oder Mahlkreisläufe. Diese Stabilität verbessert die Leistung und Effizienz aller nachfolgenden Anlagen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Backenbrechers für die Primärfunktion ist eine technische Entscheidung, die auf den Eigenschaften des Erzes und den betrieblichen Zielen der Anlage beruht.

- Wenn Ihr Hauptaugenmerk auf der Handhabung von hartem, abrasivem, großkörnigem Material liegt: Der Backenbrecher ist aufgrund seiner hohen Druckkraft und seines robusten Designs die Standardwahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz der Anlage liegt: Der Einsatz eines Backenbrechers zur Grobzerkleinerung ist ein entscheidender erster Schritt zur Senkung des enormen Energiebedarfs nachgeschalteter Mahlkreisläufe.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines hohen Durchsatzes bei minimaler Ausfallzeit liegt: Die mechanische Einfachheit und Haltbarkeit eines Backenbrechers machen ihn zu einem zuverlässigen Arbeitspferd für die anspruchsvolle Primärzerkleinerungsstufe.

Letztendlich besteht die Aufgabe des Backenbrechers darin, den anfänglichen, brutalen Aufprall der Grössenreduktion zuverlässig und wirtschaftlich zu absorbieren und so den gesamten Magnesitaufbereitungsprozess auf Erfolgskurs zu bringen.

Zusammenfassungstabelle:

| Schlüsselattribut | Vorteil für die Magnesiterzaufbereitung |

|---|---|

| Hohe Druckkraft | Bricht hartes, sprödes Magnesiterz effektiv. |

| Große Einlauföffnung | Nimmt große, unregelmäßige bergwerksmäßige Erze ohne Verstopfung auf. |

| Robustes & einfaches Design | Hält abrasiven Bedingungen mit hoher Zuverlässigkeit und einfacher Wartung stand. |

| Energieeffizienz | Führt die "schwere Arbeit" der Grobzerkleinerung durch und senkt drastisch die Energiekosten der Mahlanlagen. |

| Konsistente Einspeisung | Erzeugt eine gleichmäßige Produktgröße für stabile Sekundärzerkleinerungs- und Mahlprozesse. |

Bereit, Ihren Magnesitaufbereitungskreislauf zu optimieren?

Die Wahl des richtigen Primärbrechers ist der erste entscheidende Schritt zu einem effizienteren und profitableren Betrieb. Unser Team bei KINTEK kann Ihnen helfen, den idealen robusten Backenbrecher auszuwählen, der Ihr härtestes Erz verarbeitet, Ihre nachgeschalteten Anlagen schützt und Ihren Energieverbrauch erheblich senkt.

Wir bieten Lösungen für: Bergbaubetriebe und Mineralaufbereitungsanlagen, die sich auf harte, abrasive Erze wie Magnesit konzentrieren.

Unsere Expertise umfasst: Design und Lieferung von langlebigen, Hochleistungsbrechern, unterstützt durch fachmännische Ingenieurleistungen und Fertigung.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und zu erfahren, wie unsere zuverlässigen Brechlösungen Ihren gesamten Aufbereitungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter