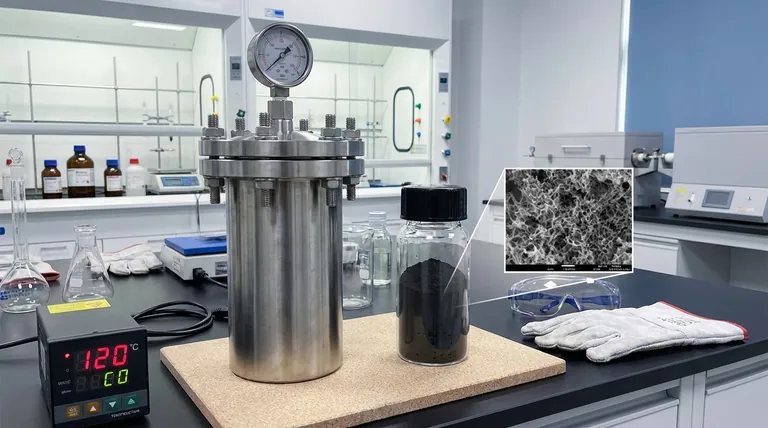

Der Hochdruckautoklav aus Edelstahl dient als kritisches Reaktionsgefäß, das die präzise Synthese von ZnS/CeO2@CNT-Vorläufern ermöglicht. Durch die Aufrechterhaltung einer geschlossenen Umgebung bei 120 °C werden die Hochdruckbedingungen geschaffen, die erforderlich sind, um Metallkomponenten direkt auf dem Kohlenstoffnanoröhren (CNT)-Netzwerk zu spezifischen porösen Strukturen kristallisieren zu lassen.

Die Kernfunktion des Autoklaven in diesem Prozess besteht darin, eine stabile Hochdruckumgebung bereitzustellen, die die Wachstumsraten der Kristalle reguliert. Diese Kontrolle ist unerlässlich für die Schaffung hochporöser Strukturen auf dem CNT-Netzwerk, was die spezifische Oberfläche des Katalysators erheblich maximiert.

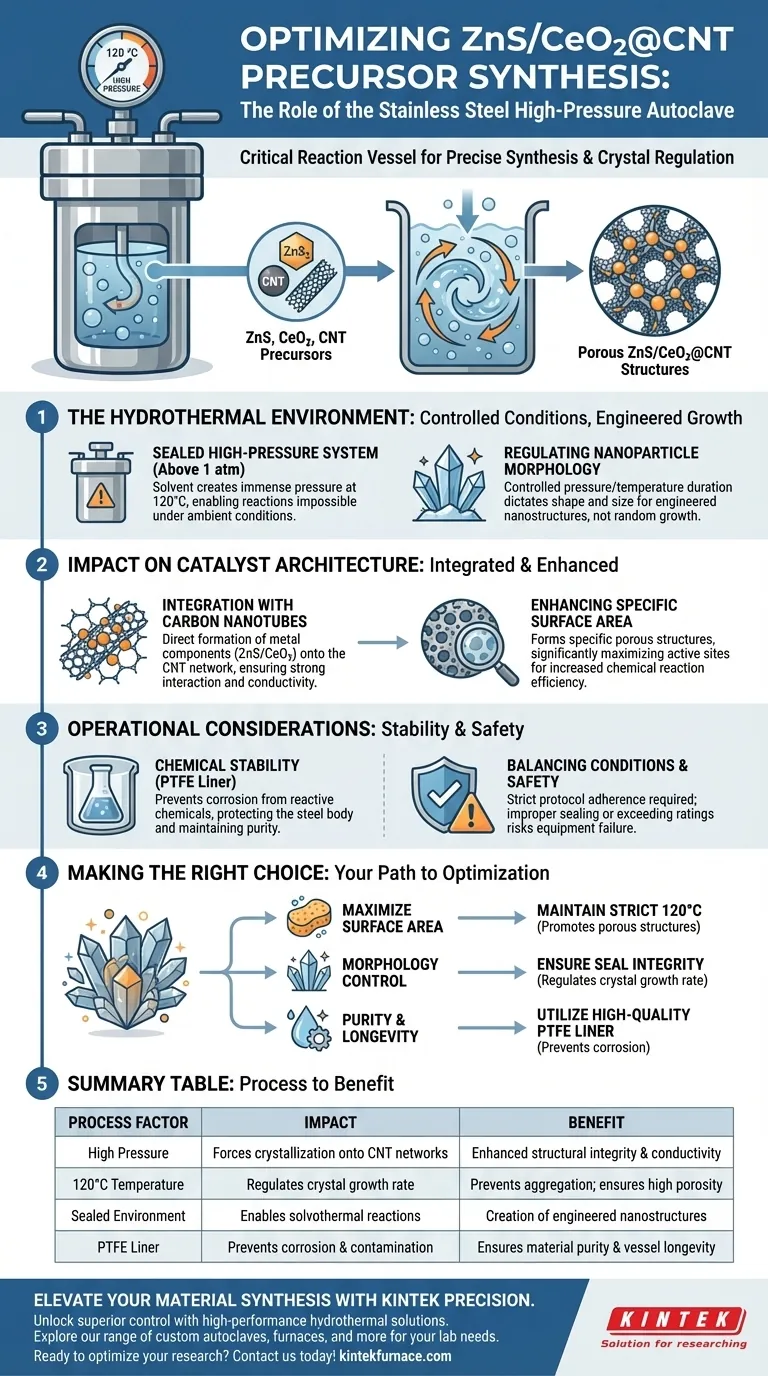

Die Rolle der hydrothermalen Umgebung

Schaffung kontrollierter Reaktionsbedingungen

Der Autoklav bietet ein geschlossenes Hochdrucksystem.

Wenn die Innentemperatur 120 °C erreicht, erzeugt das Lösungsmittel einen Druck, der weit über dem atmosphärischen Niveau liegt. Diese Umgebung ermöglicht solvothermale oder hydrothermale Reaktionen, die unter normalen Umgebungsbedingungen nicht stattfinden würden.

Regulierung der Morphologie von Nanopartikeln

Die Hochdruckumgebung ermöglicht die präzise Regulierung der Wachstumsraten der Kristalle.

Durch die Kontrolle des Drucks und der Dauer der Temperatur bestimmen Sie die endgültige Form und Größe der Nanopartikel. Dies stellt sicher, dass sich das Material nicht zufällig entwickelt, sondern spezifische, konstruierte Nanostrukturen bildet.

Auswirkungen auf die Katalysatorarchitektur

Integration mit Kohlenstoffnanoröhren

Der Syntheseprozess im Autoklaven fördert gezielt die Bildung von Metallkomponenten (ZnS/CeO2) direkt auf dem Kohlenstoffnanoröhren-Netzwerk.

Die Autoklavumgebung erleichtert eine starke Wechselwirkung zwischen den Metallvorläufern und den CNTs. Diese Integration ist entscheidend für die strukturelle Integrität und die elektrische Leitfähigkeit des endgültigen Verbundmaterials.

Erhöhung der spezifischen Oberfläche

Das primäre Ergebnis dieses kontrollierten Wachstums ist die Bildung von spezifischen porösen Strukturen.

Diese porösen Architekturen erhöhen die spezifische Oberfläche des Katalysators erheblich. Eine höhere Oberfläche bietet mehr aktive Zentren für zukünftige chemische Reaktionen und verbessert direkt die Effizienz des Materials.

Betriebliche Überlegungen und Kompromisse

Die Notwendigkeit chemischer Stabilität

Während der Edelstahl aufgrund des Drucks strukturelle Festigkeit bietet, ist er gegenüber bestimmten Chemikalien reaktiv.

Um Korrosion durch stark alkalische oder saure Lösungen zu verhindern, wird im Autoklaven typischerweise eine Auskleidung aus Polytetrafluorethylen (PTFE) verwendet. Diese Auskleidung gewährleistet eine außergewöhnliche chemische Stabilität, schützt den Stahlkörper und erhält gleichzeitig die Reinheit der Reaktion.

Abwägung von Bedingungen und Sicherheit

Der Betrieb unter hohem Druck und hoher Temperatur erfordert die strikte Einhaltung von Sicherheitsprotokollen.

Während extreme Bedingungen einzigartige Wachstumsformen (wie Nanodrähte oder Nanoröhren) hervorrufen können, kann ein Versäumnis, den Autoklaven ordnungsgemäß abzudichten oder seine Nennwerte zu überschreiten, zu Geräteausfällen oder inkonsistenten Syntheseergebnissen führen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre ZnS/CeO2@CNT-Synthese zu optimieren, berücksichtigen Sie die folgenden Aspekte der Autoklavnutzung:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Stellen Sie sicher, dass die Temperatur streng bei 120 °C gehalten wird, um die Bildung von porösen Strukturen anstelle von dichten Aggregaten zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Morphologiekontrolle liegt: Konzentrieren Sie sich auf die Dichtheit des Autoklaven, um einen konsistenten hohen Druck aufrechtzuerhalten, der die Wachstumsrate und Form der Kristalle reguliert.

- Wenn Ihr Hauptaugenmerk auf Reinheit und Langlebigkeit der Geräte liegt: Verwenden Sie immer eine hochwertige PTFE-Auskleidung, um zu verhindern, dass die Reaktionslösung die Edelstahlhülle korrodiert.

Der Autoklav ist nicht nur ein Behälter; er ist ein aktives Werkzeug, das die mikroskopische Architektur Ihres Katalysators durch Druck und Hitze formt.

Zusammenfassungstabelle:

| Prozessfaktor | Auswirkungen auf ZnS/CeO2@CNT-Vorläufer | Nutzen für die Katalysatorarchitektur |

|---|---|---|

| Hoher Druck | Erzwingt die Kristallisation auf CNT-Netzwerken | Verbesserte strukturelle Integrität und Leitfähigkeit |

| 120°C Temperatur | Reguliert die Wachstumsrate der Kristalle | Verhindert Aggregation; gewährleistet hohe Porosität |

| Geschlossene Umgebung | Ermöglicht solvothermale Reaktionen | Schaffung von konstruierten Nanostrukturen |

| PTFE-Auskleidung | Verhindert Korrosion und Kontamination | Gewährleistet Materialreinheit und Langlebigkeit des Gefäßes |

Verbessern Sie Ihre Materialssynthese mit KINTEK-Präzision

Erschließen Sie überlegene Kontrolle über Ihre Katalysatormorphologie mit Hochleistungs-Hydrothermallösungen von KINTEK. Unterstützt durch F&E und Fertigungsexpertise bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie kundenspezifische Hochdruckautoklaven, die für Ihre einzigartigen Laboranforderungen entwickelt wurden. Ob Sie poröse ZnS/CeO2@CNT-Vorläufer oder fortschrittliche Nanomaterialien entwickeln, unsere Geräte gewährleisten die chemische Stabilität und thermische Präzision, die für bahnbrechende Ergebnisse erforderlich sind.

Bereit, Ihre Forschung zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Labor-Hochtemperatur-Ofen- oder Autoklavlösung zu finden!

Visuelle Anleitung

Referenzen

- Yulin Luo, Qi-Hui Wu. Carbon Nanotubes-Doped Metal Oxides and Metal Sulfides Heterostructure Achieves 3D Morphology Deposition of Li2S and Stable Long-Cycle Lithium–Sulfur Batteries. DOI: 10.3390/inorganics13060181

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Ausrüstungsanforderungen für THM im Vergleich zu Bridgman? Erreichen Sie ultra-stabile CZT-Kristallzüchtung

- Was sind die prozesstechnischen Vorteile der Verwendung von Templatsynthese zur Herstellung von Zinkselenid (ZnSe)?

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Bestimmung des Feuchtigkeitsgehalts von Quecksilber-reduzierten Kohleadsorbentien? Wichtige Erkenntnisse

- Welche Rolle spielt ein Hochtemperatur-Thermosimulationssystem bei der Auflösung von Ausscheidungen in Stahl?

- Was sind die spezifischen Funktionen eines strömenden 5% H2/Ar-Gasgemisches? Master Thermische Reduktion von Nanopartikeln

- Welche Rolle spielt ein Laborofen in der Trocknungsphase von Co–Mg-Katalysatorvorläufern? Sicherstellung der Komponentenuniformität

- Warum wird für tonige Rohstoffe ein Trockenschrank mit konstanter Temperatur von 40 °C verwendet? Gewährleistung der Mineralintegrität.

- Was sind die Verwendungszwecke von Öfen im Labor? Das unverzichtbare Werkzeug für die Materialumwandlung