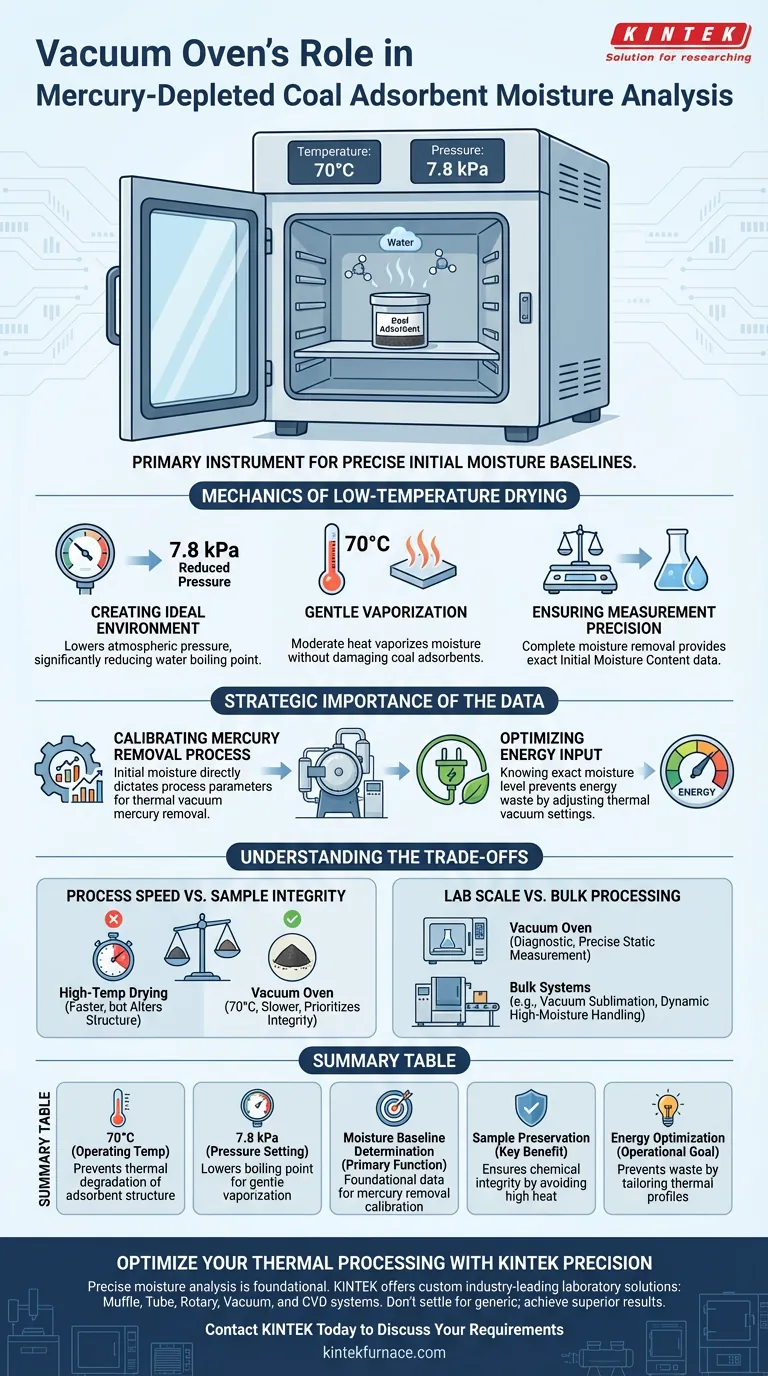

Bei der Analyse von Quecksilber-reduzierten Kohleadsorbentien dient der Vakuumtrockenschrank als primäres Instrument zur Festlegung präziser anfänglicher Feuchtigkeitsgrundlinien. Er arbeitet, indem er Proben bei einer konstanten Temperatur von 70 °C in einer kontrollierten Umgebung mit reduziertem Druck von 7,8 kPa hält.

Der Vakuumtrockenschrank erleichtert die Verdampfung von Feuchtigkeit bei deutlich niedrigeren Temperaturen als herkömmliche Trocknungsmethoden. Dieser Prozess bewahrt die chemische Integrität der Kohleadsorbentien und liefert gleichzeitig die entscheidenden Daten, die zur Kalibrierung des nachfolgenden thermischen Quecksilberentfernungsprozesses erforderlich sind.

Die Mechanik der Niedertemperaturtrocknung

Schaffung der idealen Umgebung

Um den Feuchtigkeitsgehalt genau zu bestimmen, wird der Vakuumtrockenschrank auf einen spezifischen reduzierten Druck von 7,8 kPa eingestellt. Durch die Senkung des atmosphärischen Drucks um die Probe wird der Siedepunkt des im Adsorbens eingeschlossenen Wassers erheblich reduziert.

Schonende Verdampfung

Der Ofen hält eine konstante Temperatur von 70 °C. Aufgrund des reduzierten Drucks ist diese moderate Hitze ausreichend, um Feuchtigkeit zu verdampfen, ohne die Kohleadsorbentien den hohen Temperaturen auszusetzen, die normalerweise für die Trocknung bei normalem atmosphärischem Druck erforderlich sind.

Gewährleistung der Messgenauigkeit

Diese kontrollierte Umgebung ermöglicht die vollständige Entfernung von Feuchtigkeit. Die resultierenden Gewichtsverlustdaten liefern eine genaue Messung des anfänglichen Feuchtigkeitsgehalts, der die grundlegende Metrik für alle nachfolgenden Verarbeitungsschritte darstellt.

Strategische Bedeutung der Daten

Kalibrierung des Quecksilberentfernungsprozesses

Die aus dem Vakuumtrockenschrank gewonnenen Daten dienen nicht nur der Qualitätskontrolle, sondern sind eine betriebliche Voraussetzung. Der anfängliche Feuchtigkeitsgehalt bestimmt direkt die Prozessparameter, die für die thermische Vakuum-Quecksilberentfernungsphase erforderlich sind.

Optimierung des Energieeinsatzes

Die Kenntnis des genauen Feuchtigkeitsgehalts verhindert Energieverschwendung während der eigentlichen Behandlung. Die Bediener können die Vakuum-Thermaleinstellungen an die spezifische Wasserlast der Charge anpassen, anstatt ein generisches, potenziell ineffizientes Heizprofil anzuwenden.

Abwägungen verstehen

Prozessgeschwindigkeit vs. Probenintegrität

Die Abwägung: Die Verwendung eines Vakuumtrockenschranks bei 70 °C ist im Allgemeinen langsamer als das Hochtemperatur-Blast-Trocknen. Die Realität: Hohe Temperaturen könnten die Struktur des Kohleadsorbens verändern oder andere Komponenten vorzeitig verflüchtigen. Die Vakuummethode priorisiert die Integrität der Probe gegenüber der Geschwindigkeit, um sicherzustellen, dass die Feuchtigkeitsmessung isoliert und genau ist.

Labormaßstab vs. Massenverarbeitung

Die Abwägung: Der Vakuumtrockenschrank ist ein Diagnosewerkzeug, keine Lösung für die Massenverarbeitung. Die Realität: Während der Ofen die Feuchtigkeit misst, verwenden Produktionslinien oft Geräte wie Vakuumsublimationsöfen mit Vibrationszuführsystemen. Diese Massensysteme sind darauf ausgelegt, hohe Feuchtigkeitsgehalte (bis zu 20 %) dynamisch zu bewältigen, während der Vakuumtrockenschrank ausschließlich für statische, präzise Messungen dient.

Die richtige Wahl für Ihr Ziel treffen

Die Rolle des Vakuumtrockenschranks besteht darin, die Daten bereitzustellen, die den Rest Ihres Betriebs steuern.

- Wenn Ihr Hauptaugenmerk auf der Prozesskalibrierung liegt: Priorisieren Sie die Genauigkeit der Vakuumtrockenschrankmessung, da diese die Effizienz Ihrer Quecksilberentfernungsparameter bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Probenkonservierung liegt: Halten Sie sich strikt an die Temperaturgrenze von 70 °C, um sicherzustellen, dass die physikalischen Eigenschaften des Kohleadsorbens während der Analyse unverändert bleiben.

Die genaue Feuchtigkeitsbestimmung ist der entscheidende erste Schritt, der die Sicherheit und Effizienz des gesamten thermischen Behandlungszyklus gewährleistet.

Zusammenfassungstabelle:

| Merkmal | Spezifikation Vakuumtrockenschrank | Bedeutung für Kohleadsorbentien |

|---|---|---|

| Betriebstemperatur | 70°C | Verhindert thermische Zersetzung der Adsorbentienstruktur. |

| Druckeinstellung | 7,8 kPa (Reduzierter Druck) | Senkt den Siedepunkt von Wasser für schonende Verdampfung. |

| Hauptfunktion | Bestimmung der Feuchtigkeitsgrundlinie | Liefert die grundlegenden Daten für die Kalibrierung der Quecksilberentfernung. |

| Hauptvorteil | Probenkonservierung | Gewährleistet chemische Integrität durch Vermeidung von Hochtemperaturtrocknung. |

| Betriebsziel | Energieoptimierung | Vermeidet Energieverschwendung durch Anpassung von Wärmeprofilen an tatsächliche Feuchtigkeitsgehalte. |

Optimieren Sie Ihre thermische Verarbeitung mit KINTEK Precision

Die präzise Feuchtigkeitsanalyse ist die Grundlage einer effizienten Materialverarbeitung. KINTEK bietet branchenführende Laborlösungen, die auf komplexe thermische Behandlungen zugeschnitten sind. Unterstützt durch erstklassige F&E und Fertigung, bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Forschungs- oder Produktionsanforderungen angepasst werden können.

Ob Sie Quecksilber-reduzierte Kohleadsorbentien analysieren oder fortschrittliche Materialien entwickeln, unsere Hochtemperaturöfen gewährleisten die Genauigkeit und Zuverlässigkeit, die Ihr Labor benötigt. Geben Sie sich nicht mit generischen Heizprofilen zufrieden – erzielen Sie überlegene Ergebnisse mit einer kundenspezifischen Lösung.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Bagdaulet Kenzhaliyev, Xeniya Linnik. Preliminary Removal of Mercury from Depleted Coal Sorbents by Thermal Vacuum Method with Associated Extraction of Precious Metal Composite. DOI: 10.3390/jcs8090367

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Temperaturvorteile bietet die Kathodenzerstäubung (CAD)? Erhöhung der Filmoberflächenhärte bei niedrigeren Temperaturen

- Was sind die Vorteile der Verwendung von Mikrowellentrocknungsanlagen für organische Gele? Effektive Erhaltung von Porenstrukturen

- Warum wird ein Inkubator für VP-FSCM benötigt? Master-Aushärtungssteuerungen für überlegene Bodenverfestigungsergebnisse

- Warum wird ein Vakuumtrockenschrank für die Vorbehandlung von modifiziertem Zeolith benötigt? Erhaltung der Porenintegrität für die CO2-Abscheidung

- Was sind die technischen Vorteile der Verwendung eines industriellen Mikrowellen-unterstützten Hydrothermalsynthesesystems? Beherrschung der CeO2-Morphologie

- Welche Rolle spielt ein Mikrowellen-Chemie-Reaktor bei der Synthese von Kohlenstoff-Xerogelen? Präzise Kontrolle & Effizienz

- Wie trägt ein Vakuumtrockenschrank zur Leistung von Verbundelektrodenschlämmen bei? Erhöhen Sie die Batterielebensdauer und -stabilität

- Wie funktioniert ein Graphitofen? Ultra-Spurenelementanalyse erreichen