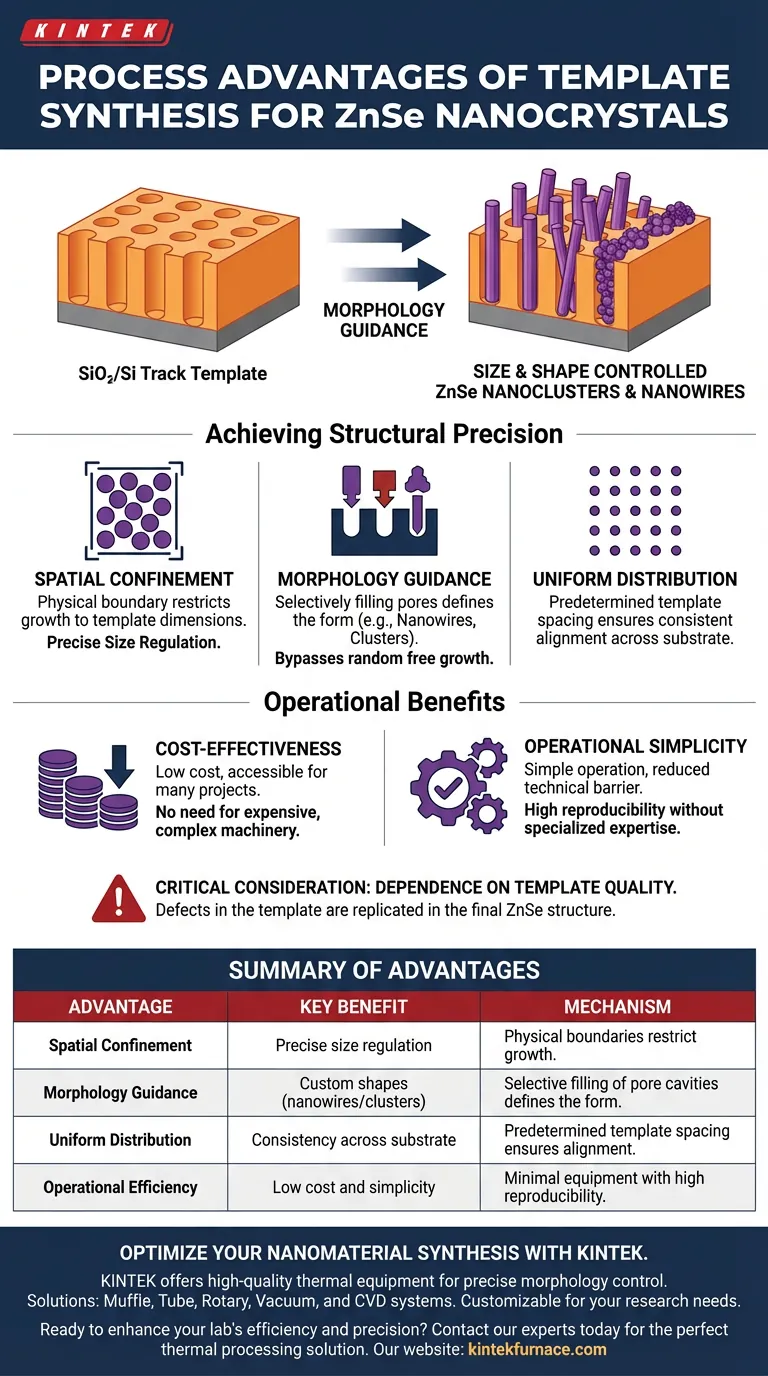

Die Templatsynthese bietet einen deutlichen Vorteil bei der Herstellung von Zinkselenid (ZnSe)-Nanokristallen, indem sie eine physische Form verwendet, um die endgültige Struktur des Materials zu bestimmen. Die Hauptvorteile dieses Prozesses sind die präzise Steuerung der Kristallgröße durch räumliche Einschränkung, die Fähigkeit, eine gleichmäßige Verteilung zu erreichen, und signifikante operative Effizienzen, die sich durch niedrige Kosten und Einfachheit auszeichnen.

Kernbotschaft: Die entscheidende Stärke der Templatsynthese ist die Morphologie-Steuerung. Durch selektives Füllen vorab präparierter Porenhohlräume können Sie die Zufälligkeit des freien Wachstums umgehen, um größenkontrollierte Halbleiter-Nanocluster und Nanodrähte herzustellen, die für die optoelektronische Forschung ideal sind.

Erzielung struktureller Präzision

Beherrschung der räumlichen Einschränkung

Der grundlegende Vorteil dieser Methode ist die räumliche Einschränkung.

Anstatt das Wachstum der Kristalle unbeschränkt zuzulassen, verwendet der Prozess vorab präparierte Siliziumdioxid/Silizium (SiO2/Si)-Spur-Templates.

Diese Templates fungieren als physische Begrenzung und beschränken das Wachstum des ZnSe auf die exakten Abmessungen des verfügbaren Raums.

Morphologie-Steuerung

Diese Technik ermöglicht es Ihnen, das Nanomaterial gezielt zu formen.

Durch das selektive Füllen der Porenhohlräume des Templates können Sie die spezifische Form bestimmen, die das ZnSe annimmt.

Dies ist besonders effektiv für die Herstellung spezifischer Strukturen wie Nanocluster und Nanodrähte, die durch unkontrollierte chemische Fällung schwer zu erreichen sind.

Gleichmäßige Verteilung

Konsistenz ist oft eine große Herausforderung bei der Herstellung von Nanomaterialien.

Die Templatsynthese stellt sicher, dass die resultierenden ZnSe-Strukturen gleichmäßig über das Substrat verteilt sind.

Da das Template selbst fixiert ist, sind der Abstand und die Anordnung der Nanokristalle vordefiniert und konsistent.

Operative Vorteile

Kosteneffizienz

Für viele Forschungsanwendungen treiben Budgetbeschränkungen die Prozessauswahl voran.

Diese Methode zeichnet sich durch niedrige Kosten aus und ist somit für eine breite Palette von Projekten zugänglich.

Sie vermeidet die Notwendigkeit teurer, wartungsintensiver Maschinen, die oft für fortgeschrittene Lithographie oder epitaktisches Wachstum erforderlich sind.

Operative Einfachheit

Komplexität führt oft zu Variablen, die zu Fehlern führen.

Die Templatsynthese bietet eine einfache Bedienung und reduziert die technische Eintrittsbarriere.

Diese Einfachheit ermöglicht eine hohe Reproduzierbarkeit, ohne dass hochspezialisierte operative Expertise erforderlich ist.

Kritische Überlegungen

Abhängigkeit von der Template-Qualität

Obwohl der Prozess vorteilhaft ist, ist er nicht unabhängig.

Die Qualität Ihrer ZnSe-Nanokristalle ist direkt mit der Qualität Ihrer SiO2/Si-Spur-Templates verbunden.

Jeder Defekt oder jede Unregelmäßigkeit im vorab präparierten Template wird sich getreu in der endgültigen Halbleiterstruktur wiederholen.

Die richtige Wahl für Ihr Ziel treffen

Die Templatsynthese ist ein leistungsfähiges Werkzeug, wenn strukturelle Definition und Budget Ihre Hauptbeschränkungen sind.

- Wenn Ihr Hauptaugenmerk auf struktureller Präzision liegt: Nutzen Sie die Fähigkeiten der räumlichen Einschränkung, um eine exakte Größen- und Formkontrolle für Nanodrähte oder Nanocluster zu erzwingen.

- Wenn Ihr Hauptaugenmerk auf Projekteffizienz liegt: Nutzen Sie diese Methode für ihre niedrigen Kosten und einfache Bedienung, um eine qualitativ hochwertige strukturelle Grundlage ohne übermäßigen Aufwand zu schaffen.

Dieser Ansatz bietet eine praktische Balance zwischen hochwertiger struktureller Kontrolle und operativer Machbarkeit.

Zusammenfassungstabelle:

| Vorteil | Schlüsselnutzen | Mechanismus |

|---|---|---|

| Räumliche Einschränkung | Präzise Größenregelung | Physische Grenzen der Form beschränken das Wachstum. |

| Morphologie-Steuerung | Benutzerdefinierte Formen (Nanodrähte/Cluster) | Selektives Füllen von Porenhohlräumen definiert die Form. |

| Gleichmäßige Verteilung | Konsistenz über das Substrat hinweg | Vordefinierter Template-Abstand gewährleistet die Ausrichtung. |

| Operative Effizienz | Niedrige Kosten und Einfachheit | Minimale Ausrüstungsanforderungen mit hoher Reproduzierbarkeit. |

Optimieren Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzise Morphologiekontrolle bei ZnSe-Nanokristallen erfordert eine Grundlage aus hochwertiger thermischer Ausrüstung. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine breite Palette von Laborlösungen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen –, die alle an Ihre individuellen Forschungsbedürfnisse angepasst werden können. Ob Sie sich auf räumliche Einschränkung konzentrieren oder die Produktion skalieren möchten, unsere Hochtemperaturöfen bieten die Stabilität, die Ihre Templates benötigen.

Bereit, die Effizienz und strukturelle Präzision Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Prozesslösung für Ihr Projekt zu finden.

Visuelle Anleitung

Referenzen

- Aiman Akylbekovа, А. Usseinov. RAMAN ANALYSIS OF NANOCRYSTALS BASED ON ZINC SELENIDE. DOI: 10.52676/1729-7885-2023-4-77-84

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Spark-Plasma-Sintern SPS-Ofen

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie erhält eine konstante Umgebungstemperatur die experimentelle Validität? Gewährleistung von Präzision bei Sulfatangriffstests

- Welche Rolle spielen Wärmebehandlungsöfen in der Werkzeugherstellung? Präzision für Härte und Haltbarkeit freisetzen

- Was ist die Funktion eines Magnetronsputtersystems für WS2-Dünnschichten? Beherrschen Sie die Nanometer-Abscheidungssteuerung

- Warum ist eine präzise Temperaturregelung für die Pseudoaufkohlung von Zahnradstahl entscheidend? Gewährleistung valider mikrostruktureller Ergebnisse

- Was ist die Funktion von ZrCp(NMe2)3? Beherrschen Sie die präzise Oberflächenpassivierung in der bereichsselektiven ALD

- Welche Rolle spielt ein Hochdruckreaktor bei der Herstellung von Hydrokohle? Optimierung der Biomassekarbonisierung

- Was ist die Funktion eines Inertgasversorgungssystems bei der Pyrolyse von Schwarzlauge? Präzise atmosphärische Kontrolle erreichen

- Was ist die Funktion eines Umlufttrockenschranks bei der SiOC-Beschichtungsumwandlung? Gewährleistung einer makellosen Lösungsmittelentfernung