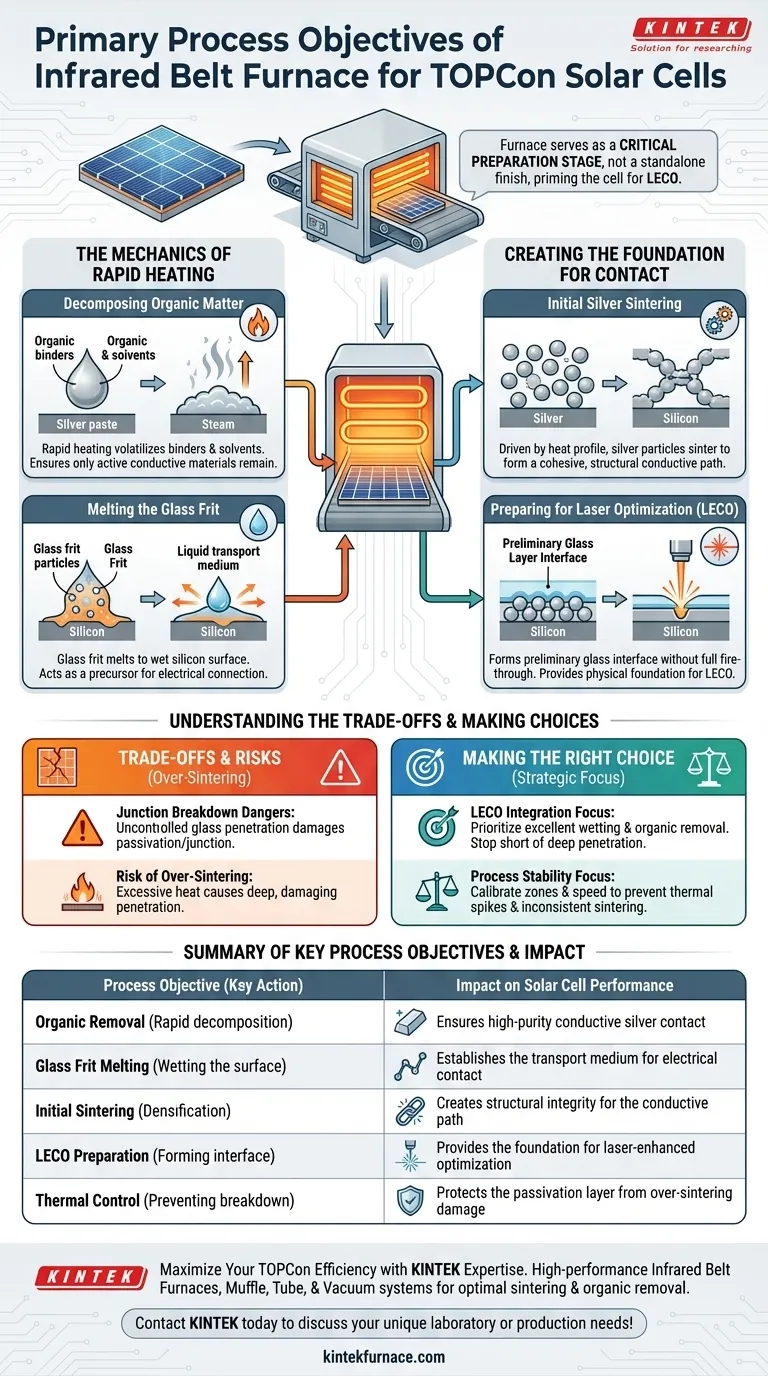

Die primären Prozessziele beim Einsatz eines Infrarot-Bandofens zur TOPCon-Elektrodenvorbereitung sind die schnelle Zersetzung organischer Bestandteile in der Silberpaste und gleichzeitig das Schmelzen der Glasfritte, um die Siliziumoberfläche zu benetzen. Diese spezifische Wärmebehandlung dient der anfänglichen Sinterung von Silberpartikeln und schafft eine vorläufige Grenzfläche, die als physikalische Grundlage für die anschließende Kontaktoptimierung dient.

Der Infrarot-Bandofen fungiert als kritische Vorbereitungsstufe und nicht als eigenständiger Endschritt. Er schafft die notwendige Glasgrenzfläche und den Silber-Sinterzustand, die erforderlich sind, um die Laser-Enhanced Contact Optimization (LECO) zu ermöglichen und sicherzustellen, dass die Zelle für eine hohe Effizienzleistung vorbereitet ist.

Die Mechanik der schnellen Erwärmung

Zersetzung organischer Materie

Die erste kritische Funktion des Ofens ist die Entfernung nichtmetallischer Komponenten.

Die für die Metallisierung verwendete Silberpaste enthält organische Bindemittel und Lösungsmittel. Der Ofen nutzt einen schnellen Erwärmungsprozess, um diese organische Materie effizient zu verdampfen und zu zersetzen. Dies stellt sicher, dass nur die aktiven leitfähigen Materialien zur Bildung der Elektrode verbleiben.

Schmelzen der Glasfritte

Gleichzeitig muss der Ofen Temperaturen erreichen, die ausreichen, um die in der Paste enthaltene Glasfritte zu schmelzen.

Sobald die Glasfritte geschmolzen ist, dient sie als Transportmedium. Ihre Hauptaufgabe in dieser Phase ist die effektive Benetzung der Siliziumoberfläche. Diese Benetzung ist die Voraussetzung für die Herstellung einer elektrischen Verbindung zwischen der Metallelektrode und dem Siliziumwafer.

Schaffung der Grundlage für den Kontakt

Anfängliche Silbersinterung

Über die Reinigung der Paste und das Schmelzen des Glases hinaus treibt der Ofen die anfängliche Verdichtung des Metalls voran.

Das Temperaturprofil bewirkt, dass die Silberpartikel zu sintern beginnen – sie verbinden sich miteinander und bilden einen zusammenhängenden leitfähigen Pfad. Dies schafft die strukturelle Integrität, die für den Stromtransport über die Gitterfinger erforderlich ist.

Vorbereitung auf die Laseroptimierung (LECO)

In der modernen TOPCon-Verarbeitung ist der Ofen oft nicht der letzte Schritt zur Kontaktbildung.

Das spezifische Ziel hier ist die Bildung einer vorläufigen Glasgrenzfläche. Indem diese Schicht gebildet wird, ohne die Passivierung auf schädigende Weise vollständig durchzubrennen, liefert der Ofen die "physikalische Grundlage", die für die Laser-Enhanced Contact Optimization (LECO)-Technologie erforderlich ist, um anschließend den niederohmigen Kontakt zu finalisieren.

Verständnis der Kompromisse

Die Gefahr der Über-Sinterung

Obwohl Wärme notwendig ist, ist übermäßige thermische Belastung eine primäre Fehlerursache.

Wenn das Temperaturprofil zu aggressiv ist oder die Bandgeschwindigkeit zu langsam ist, besteht die Gefahr der "Über-Sinterung". Dies geschieht, wenn die Metallpaste zu tief oder zu aggressiv in die Siliziumstruktur eindringt.

Gefahren des Junction-Durchbruchs

Über-Sinterung führt direkt zum Junction-Durchbruch.

Die ergänzenden Daten deuten darauf hin, dass bei unkontrolliertem Eindringen der Glasfritte in die Passivierungsschicht die hochdotierte Siliziumregion oder der darunterliegende Junction beschädigt werden kann. Daher ist eine präzise Kontrolle des Temperaturprofils unerlässlich, um eine ausreichende Benetzung gegen die Zerstörung der spannungserzeugenden Fähigkeit der Zelle abzuwägen.

Die richtige Wahl für Ihren Prozess treffen

Abhängig von Ihrer spezifischen Integrationsstrategie verschiebt sich Ihr Fokus auf die Ofenparameter:

- Wenn Ihr Hauptaugenmerk auf der LECO-Integration liegt: Priorisieren Sie ein Profil, das eine hervorragende Glasbenetzung und organische Entfernung erreicht, aber nicht zu tief eindringt, und die Hauptarbeit dem Laser überlässt.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Stellen Sie sicher, dass Ihre Bandgeschwindigkeit und Temperaturzonen kalibriert sind, um thermische Spitzen zu vermeiden, die zu Junction-Schäden oder inkonsistentem Sintern führen.

Der Erfolg des Infrarot-Bandofens liegt in seiner Fähigkeit, eine präzise thermische Grundlage zu liefern, die die Materialvorbereitung mit einem strengen Schutz der darunterliegenden Siliziumstruktur in Einklang bringt.

Zusammenfassungstabelle:

| Prozessziel | Schlüsselaktion | Auswirkung auf die Solarzellenleistung |

|---|---|---|

| Organische Entfernung | Schnelle Zersetzung von Bindemitteln & Lösungsmitteln | Gewährleistet hochreinen leitfähigen Silberkontakt |

| Schmelzen der Glasfritte | Benetzung der Siliziumoberfläche | Schafft das Transportmedium für den elektrischen Kontakt |

| Anfängliche Sinterung | Verdichtung von Silberpartikeln | Schafft strukturelle Integrität für den leitfähigen Pfad |

| LECO-Vorbereitung | Bildung einer vorläufigen Glasgrenzfläche | Bietet die Grundlage für die lasergestützte Optimierung |

| Thermische Kontrolle | Verhinderung von Junction-Durchbruch | Schützt die Passivierungsschicht vor Über-Sinterungsschäden |

Maximieren Sie Ihre TOPCon-Effizienz mit KINTEK-Expertise

Das Erreichen des perfekten thermischen Profils für die TOPCon-Solarzellenmetallisierung erfordert Präzision und Zuverlässigkeit. Mit Unterstützung von führender F&E und Fertigung bietet KINTEK Hochleistungs-Infrarot-Bandöfen, Muffel-, Rohr- und Vakuumsysteme, die für die anspruchsvollen Anforderungen der fortschrittlichen Solarforschung und -produktion entwickelt wurden. Unsere anpassbaren Heizlösungen gewährleisten optimale Sinterung und organische Entfernung und schützen gleichzeitig empfindliche Junction-Strukturen.

Bereit, Ihre Solarzellenkontakte zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Labor- oder Produktionsanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Johannes Greulich, Stefan Rein. Microstructure Analysis of Current‐Fired Contacts on TOPCon Layers. DOI: 10.1002/solr.202500197

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die Vorteile des Blitzlampen-Glühens (FLA)? Hochleistungsfolien auf wärmeempfindlichen Substraten freischalten

- Welche Rolle spielt die feuerfeste Auskleidung bei der Kontrolle von Wärmeverlusten? Maximieren Sie Effizienz und Sicherheit in Hochtemperaturöfen

- Wie stellt ein hochpräzises Laborofen die Leistung von großflächigen Halogenid-Perowskit-Katalysatorplatten sicher?

- Was ist der Zweck der Beschichtung von Graphit mit hexagonalem Bornitrid (h-BN)? Erhöhung der Reinheit & Werkzeuglebensdauer

- Warum ist es notwendig, dass Sinteranlagen eine Hochkühlratensteuerung für 17-4 PH haben? Beherrschen Sie Ihre Metallurgie

- Welche Rolle spielt Natriumsilikat (Na2SiO3) als Additiv für Phasenübergänge? Optimierung der Salzschmelzentrennung

- Wie überwacht ein Gasentwicklung-Analysesystem die Gasfreisetzung? Optimieren Sie die Integrität Ihres Gusses

- Warum ist ein Umlufttrockenschrank für imprägnierte Kaolinkatalysatoren notwendig? Erreichen einer gleichmäßigen Immobilisierung der Komponenten