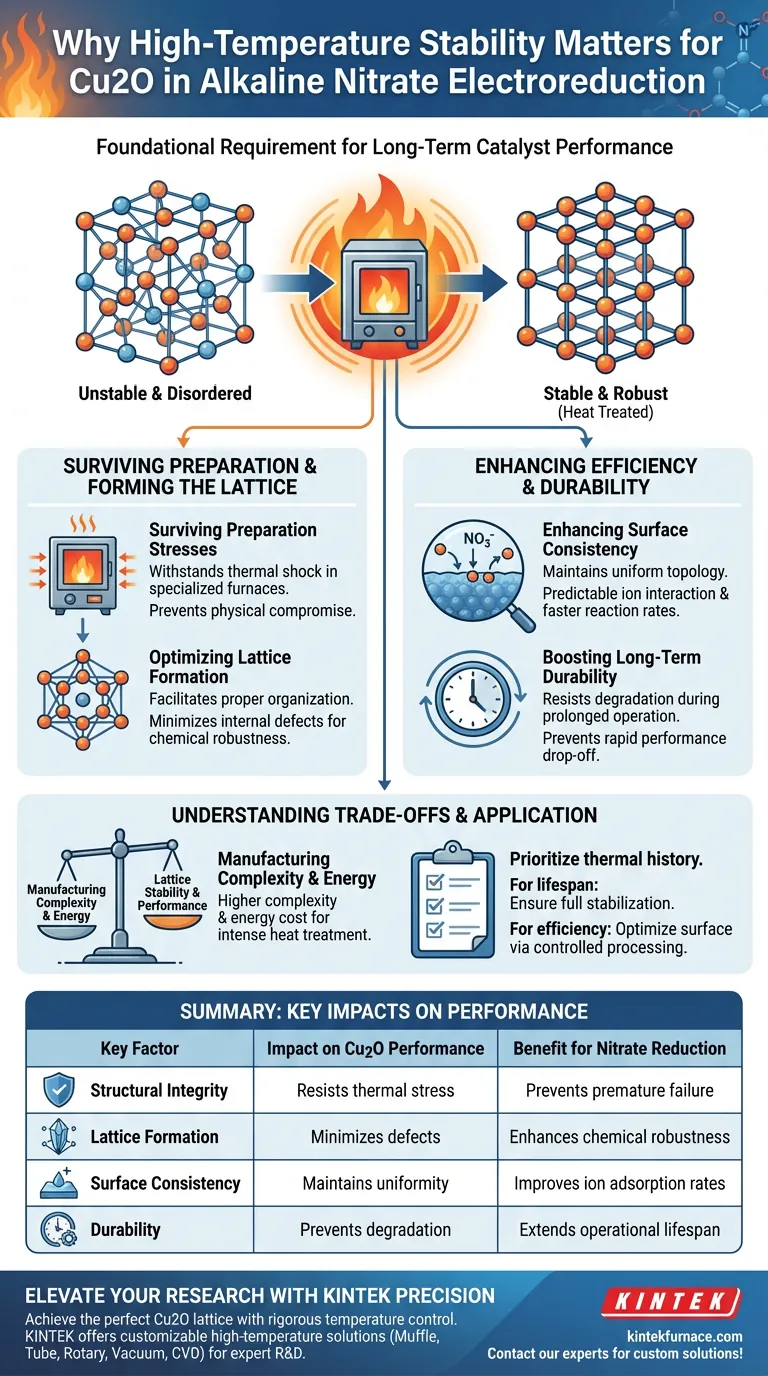

Hochtemperaturstabilität ist die grundlegende Voraussetzung für die langfristige Leistung von Katalysatoren. Bei der alkalischen elektrochemischen Nitratreduktion stellt diese Stabilität für Kupfer(I)-oxid (Cu2O)-Substrate sicher, dass das Material den thermischen Belastungen der Herstellung standhält. Sie garantiert ein gut ausgebildetes Kristallgitter, das für die Aufrechterhaltung der strukturellen Integrität und die Bereitstellung einer gleichmäßigen Oberfläche für effiziente chemische Reaktionen unerlässlich ist.

Die Wärmebehandlung bestimmt das strukturelle Schicksal des Katalysators. Hohe Temperaturstabilität ermöglicht es dem Cu2O-Substrat, eine robuste Gitterstruktur zu entwickeln, die dem Abbau widersteht und eine gleichmäßige Adsorption und Reduktion von Nitrat im Laufe der Zeit gewährleistet.

Die Rolle von Wärme bei der Katalysatorbildung

Überstehen von Herstellungsprozessen

Die Herstellung von Hochleistungskatalysatoren erfordert oft die Exposition gegenüber extremen Umgebungen. Das Cu2O-Substrat muss eine inhärente Hochtemperaturstabilität aufweisen, um den thermischen Schock und die Belastungen zu überstehen, die mit der Herstellung in Spezialöfen verbunden sind.

Ohne diese thermische Widerstandsfähigkeit würde die physikalische Struktur des Substrats wahrscheinlich beeinträchtigt, noch bevor der elektrokatalytische Prozess überhaupt beginnt.

Optimierung der Gitterbildung

Die Wärmebehandlung ist nicht nur ein Haltbarkeitstest; sie ist ein aktiver Formprozess. Hohe Temperaturen erleichtern die richtige Organisation des Cu2O-Kristallgitters.

Ein gut ausgebildetes Gitter ist chemisch robuster. Diese strukturelle Organisation minimiert interne Defekte, die andernfalls während des Betriebs als Bruchstellen wirken könnten.

Auswirkungen auf die Effizienz der Elektroreduktion

Verbesserung der Oberflächenkonsistenz

Die Effizienz der elektrochemischen Nitratreduktion hängt stark davon ab, wie die Reaktanten mit der Katalysatoroberfläche interagieren. Die Hochtemperaturstabilität stellt sicher, dass das Substrat eine gleichmäßige Oberflächenmorphologie beibehält.

Diese Gleichmäßigkeit ist entscheidend für die Adsorption von Nitrationen. Eine stabile, gleichmäßige Oberfläche ermöglicht eine vorhersehbare und effiziente Ionenwechselwirkung, die die Reaktionsgeschwindigkeit direkt beeinflusst.

Steigerung der langfristigen Haltbarkeit

Elektrokatalytische Reaktionen sind intensiv und können schwächere Materialien im Laufe der Zeit abbauen. Ein Substrat, das durch Hochtemperaturbehandlung stabilisiert wurde, ist deutlich haltbarer.

Diese Haltbarkeit verhindert den physikalischen Abbau des Katalysators während des verlängerten Betriebs und stellt sicher, dass die Leistung nach den ersten Zyklen nicht rapide abfällt.

Verständnis der Kompromisse

Komplexität der Herstellung

Die Erzielung von Hochtemperaturstabilität erfordert spezielle Geräte wie Hochtemperaturöfen. Dies erhöht die Komplexität des Herstellungsaufbaus im Vergleich zu Synthesemethoden bei Raumtemperatur.

Energieverbrauch

Die Anforderung intensiver Wärmebehandlungen erhöht zwangsläufig die Energiekosten der Produktion. Sie müssen den Bedarf an einem hochstabilen Gitter gegen den erhöhten Energieaufwand abwägen, der zur Erzeugung erforderlich ist.

Anwendung auf die Katalysatorentwicklung

Um die Leistung Ihres alkalischen elektrochemischen Nitratsystems zu maximieren, müssen Sie die thermische Historie Ihres Substratmaterials priorisieren.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Betriebslebensdauer liegt: Stellen Sie sicher, dass Ihr Syntheseprozess eine ausreichende Wärmebehandlung umfasst, um die Cu2O-Gitterstruktur vollständig gegen Abbau zu stabilisieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reaktionseffizienz liegt: Verifizieren Sie, dass die Oberflächenkonsistenz des Substrats durch kontrollierte thermische Verarbeitung optimiert wurde, um die Nitratadsorption zu unterstützen.

Ein thermisch stabiles Substrat ist nicht nur eine passive Unterstützung; es ist das aktive Rückgrat eines zuverlässigen und effizienten elektrokatalytischen Systems.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Cu2O-Leistung | Nutzen für die Nitratreduktion |

|---|---|---|

| Strukturelle Integrität | Widersteht thermischer Belastung während der Vorbereitung | Verhindert vorzeitiges Materialversagen |

| Gitterbildung | Minimiert interne Defekte und Hohlräume | Verbessert die chemische Robustheit |

| Oberflächenkonsistenz | Behält eine gleichmäßige Topologie bei | Verbessert die Adsorptionsraten von Nitrationen |

| Haltbarkeit | Verhindert Abbau während des Betriebs | Verlängert die Betriebslebensdauer |

Erweitern Sie Ihre Katalysatorforschung mit KINTEK Precision

Hochleistungselektrokatalyse beginnt mit überlegener thermischer Verarbeitung. Bei KINTEK verstehen wir, dass die Erzielung des perfekten Cu2O-Gitters eine strenge Temperaturkontrolle und zuverlässige Geräte erfordert.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung bietet KINTEK ein umfassendes Sortiment an Hochtemperatur-Lösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme. Unsere Öfen sind vollständig anpassbar, um die einzigartigen thermischen Profile zu erfüllen, die für Ihre spezifische Material Synthese erforderlich sind, und stellen sicher, dass Ihre Substrate maximale Stabilität und Effizienz erreichen.

Bereit, Ihre Hochtemperatur-Synthese zu optimieren?

Kontaktieren Sie noch heute unsere Experten, um Ihre maßgeschneiderte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Wanru Liao, Min Liu. Sustainable conversion of alkaline nitrate to ammonia at activities greater than 2 A cm−2. DOI: 10.1038/s41467-024-45534-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum die modifizierte Zwei-Temperatur-Synthese für ZnGeP2 verwenden? Sicherheit und Materialqualität gewährleisten

- Warum ist es notwendig, Eisenerzkonzentrat auf 5-10 Mikrometer zu mahlen? Optimieren Sie Ihre Eisenerzreduktionskinetik

- Wie trägt ein Vakuumtrockenschrank zur Qualität von vernetzten Vorläufern bei? Expertenratgeber zur Materialintegrität

- Warum wird HR-TEM nach einer Hochtemperatur-Wärmebehandlung eingesetzt? Visualisierung der strukturellen Entwicklung und Materialintegrität.

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der BAFPAE-Verarbeitung? Aufrechterhaltung der Reinheit und Stabilität des Vorläufers

- Was sind die Hauptfunktionen eines Hochpräzisionsdilatometers in der Heißduktilität? Optimierung der Stahlgusspräzision

- Wie wird Vakuum typischerweise in der Praxis definiert? Druckreduzierung für Ihre Anwendungen verstehen

- In welchen Branchen werden Chargenöfen häufig eingesetzt? Unerlässlich für Luft- und Raumfahrt, Medizin und Elektronik