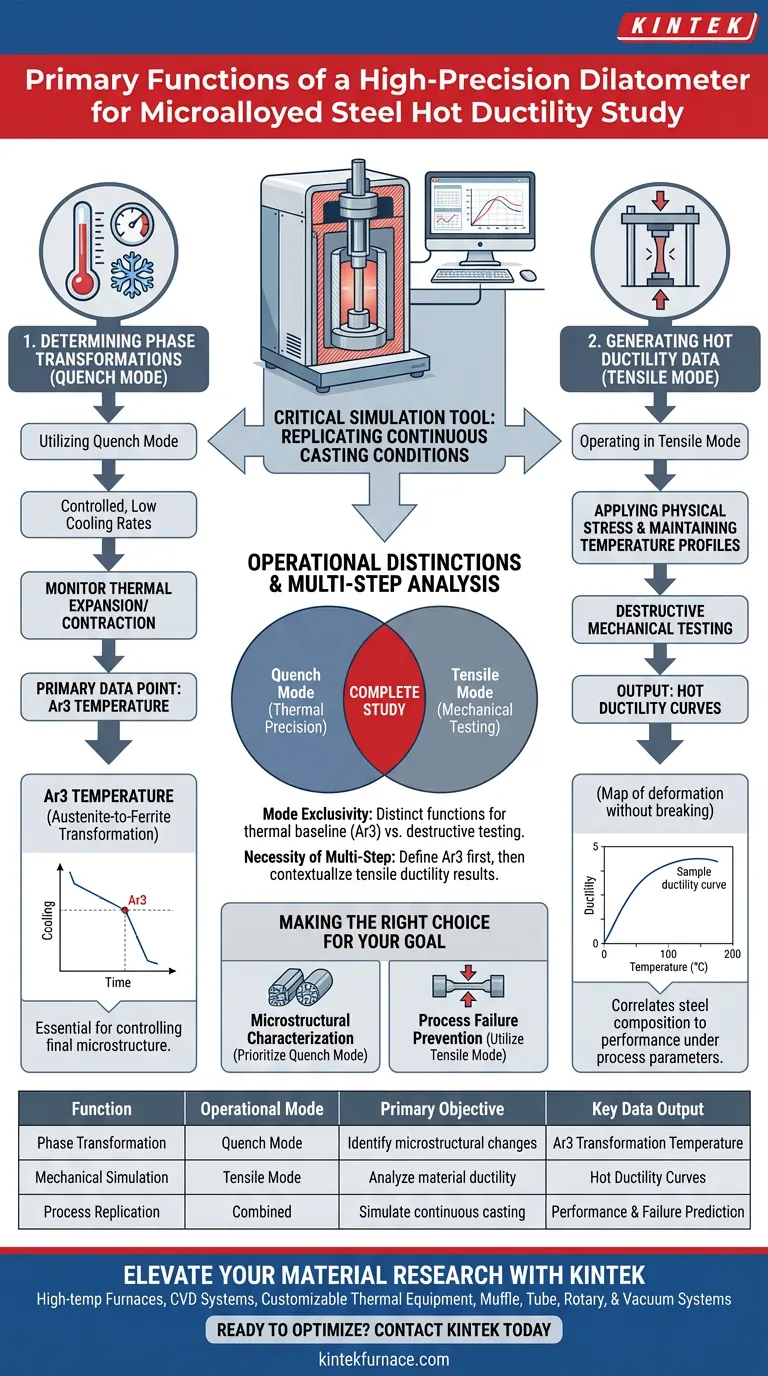

Ein Hochpräzisionsdilatometer dient als kritisches Simulationswerkzeug zur Nachbildung der intensiven Bedingungen des kontinuierlichen Gießens in einer kontrollierten Laborumgebung. Seine Hauptfunktionen bestehen darin, die Austenit-Ferrit-Umwandlungstemperatur (Ar3) mithilfe spezifischer Abkühlmodi zu ermitteln und durch rigorose Zugprüfsequenzen Heißduktilitätskurven zu erstellen.

Durch die Simulation exakter thermo-mechanischer Zyklen ermöglicht das Dilatometer Ingenieuren, das Verhalten von mikrolegierten Stählen während der Verarbeitung vorherzusagen. Es liefert die wesentlichen Daten, die zur Optimierung von Kühlstrategien und zur Verhinderung von Strukturdefekten wie Rissbildung erforderlich sind.

Simulation des kontinuierlichen Gießprozesses

Nachbildung industrieller Bedingungen

Der Kernwert des Dilatometers liegt in seiner Fähigkeit, die spezifischen thermo-mechanischen Zyklen nachzubilden, die in tatsächlichen Stahlwerken vorkommen. Es erhitzt nicht nur Metall; es führt komplexe Heiz-, Kühl- und Verformungssequenzen durch.

Die Bedeutung der Untersuchung von mikrolegierten Stählen

Mikrolegierte Stähle reagieren sehr empfindlich auf thermische Schwankungen. Präzise Simulation hilft Forschern, genau zu verstehen, wie diese Materialien auf die thermischen und physikalischen Belastungen reagieren, die beim kontinuierlichen Gießen auftreten.

Bestimmung kritischer Phasenumwandlungen

Nutzung des Abkühlmodus

Um Phasenänderungen ohne die Beeinträchtigung mechanischer Verformung zu analysieren, arbeitet das Instrument in einem speziellen Abkühlmodus. Dieser Modus wendet kontrollierte, oft niedrige Abkühlraten auf die Probe an, um die Wärmeausdehnung und -kontraktion zu überwachen.

Identifizierung der Ar3-Temperatur

Der primäre Datenpunkt, der während dieses Prozesses gesammelt wird, ist die Ar3-Temperatur. Diese stellt die kritische Schwelle dar, bei der Austenit in Ferrit umgewandelt wird, ein entscheidender Parameter für die Steuerung der endgültigen Mikrostruktur des Stahls.

Erstellung von Heißduktilitätsdaten

Betrieb im Zugmodus

Über die thermische Analyse hinaus fungiert das Dilatometer als mechanisches Prüfgerät im Zugmodus. Dieser Modus übt physikalische Belastung auf die Probe aus, während die Temperaturprofile, die mit der industriellen Verarbeitung verbunden sind, strikt eingehalten werden.

Erstellung von Heißduktilitätskurven

Das Ergebnis dieses Modus ist eine Heißduktilitätskurve. Diese Kurven bilden die Fähigkeit des Materials ab, sich ohne Bruch zu verformen, und liefern eine direkte Korrelation zwischen der Zusammensetzung des Stahls und seiner Leistung unter Prozessparametern.

Betriebliche Unterschiede und Anforderungen

Modus-Exklusivität

Es ist wichtig zu verstehen, dass die beiden Hauptfunktionen des Geräts in unterschiedlichen Modi arbeiten, obwohl das Gerät vielseitig ist. Der Abkühlmodus ist für thermische Präzision zur Ermittlung der Ar3-Basislinie ausgelegt, während sich der Zugmodus auf zerstörende mechanische Prüfungen konzentriert.

Die Notwendigkeit einer mehrstufigen Analyse

Eine vollständige Untersuchung der Heißduktilität erfordert typischerweise Daten aus beiden Funktionen. Forscher müssen zuerst die Umwandlungstemperaturen (Ar3) definieren, um die mechanischen Ergebnisse aus den Zugduktilitätsprüfungen genau zu kontextualisieren.

Die richtige Wahl für Ihr Ziel treffen

Um die Heißduktilität von mikrolegierten Stählen effektiv zu untersuchen, müssen Sie den spezifischen Maschinenmodus anwenden, der Ihren unmittelbaren Datenanforderungen entspricht.

- Wenn Ihr Hauptaugenmerk auf der mikrostrukturellen Charakterisierung liegt: Priorisieren Sie den Abkühlmodus, um die Ar3-Umwandlungstemperatur mithilfe niedriger Abkühlraten genau zu identifizieren.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Prozessfehlern liegt: Nutzen Sie den Zugmodus, um Duktilitskurven zu erstellen, die zeigen, wie der Stahl der Verformung unter spezifischen Prozessparametern standhält.

Durch die Nutzung beider Betriebsmodi wandeln Sie Rohmaterialdaten in umsetzbare Prozesssteuerungen um, die die Integrität des Endstahlprodukts gewährleisten.

Zusammenfassungstabelle:

| Funktion | Betriebsmodus | Hauptziel | Wichtige Datenausgabe |

|---|---|---|---|

| Phasenumwandlung | Abkühlmodus | Identifizierung von Mikrostrukturänderungen | Ar3-Umwandlungstemperatur |

| Mechanische Simulation | Zugmodus | Analyse der Materialduktilität | Heißduktilitätskurven |

| Prozessnachbildung | Kombiniert | Simulation des kontinuierlichen Gießens | Leistungs- & Fehlerprognose |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist die Grundlage für leistungsstarke mikrolegierte Stähle. KINTEK bietet branchenführende Laborlösungen, darunter Hochtemperaturöfen, CVD-Systeme und anpassbare thermische Geräte, die auf Forscher und Stahlhersteller zugeschnitten sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir spezialisierte Muffel-, Rohr-, Rotations- und Vakuumsysteme, die für Ihre anspruchsvollsten Prüfanforderungen entwickelt wurden. Ob Sie Kühlstrategien optimieren oder Strukturrisse verhindern möchten, unser Team ist bereit, Ihnen die Hochpräzisionswerkzeuge zu liefern, die Ihr Labor für den Erfolg benötigt.

Bereit, Ihre thermo-mechanischen Zyklen zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu besprechen

Visuelle Anleitung

Referenzen

- Serkan Turan, Heinz Palkowski. Microscopic Investigation for Experimental Study on Transverse Cracking of Ti-Nb Containing Micro-Alloyed Steels. DOI: 10.3390/ma17040900

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

Andere fragen auch

- Wie modifiziert der Aluminium-Precursor-Beschichtungsprozess hochreinen Quarz? Verbesserung der thermischen Stabilität und Viskosität

- Warum ist es notwendig, industriellen EAF-Schlacke vor der Wasserstoffreduktion zu trocknen? Wichtige Vorbereitung für Sicherheit und Genauigkeit

- Was ist der Zweck des Vorwärmens von Metallformen? Verbesserung der Fließfähigkeit und Qualität beim Aluminium-Lithium-Schleuderguss

- Wie funktioniert ein Laborofen? Beherrschen Sie die Heizprinzipien für Ihr Labor

- Was sind die Funktionen eines Rotationsverdampfers und eines Vakuumtrockenschranks in LTO-Sol-Gel? Optimieren Sie Ihren Syntheseprozess

- Welche Rolle spielt ein Umluft-Trockenschrank mit kontrollierter Beheizung bei der Bestimmung der chemischen Zusammensetzung von Trockenjoghurt?

- Welche Vorteile bieten Durchlauföfen? Steigern Sie die Effizienz und senken Sie die Kosten in der Großserienfertigung

- Welches Problem löst ein Wirbelbett bei Keramikformen? Gewährleistung gleichmäßiger Schalen für Hochtemperatur-Gussverfahren