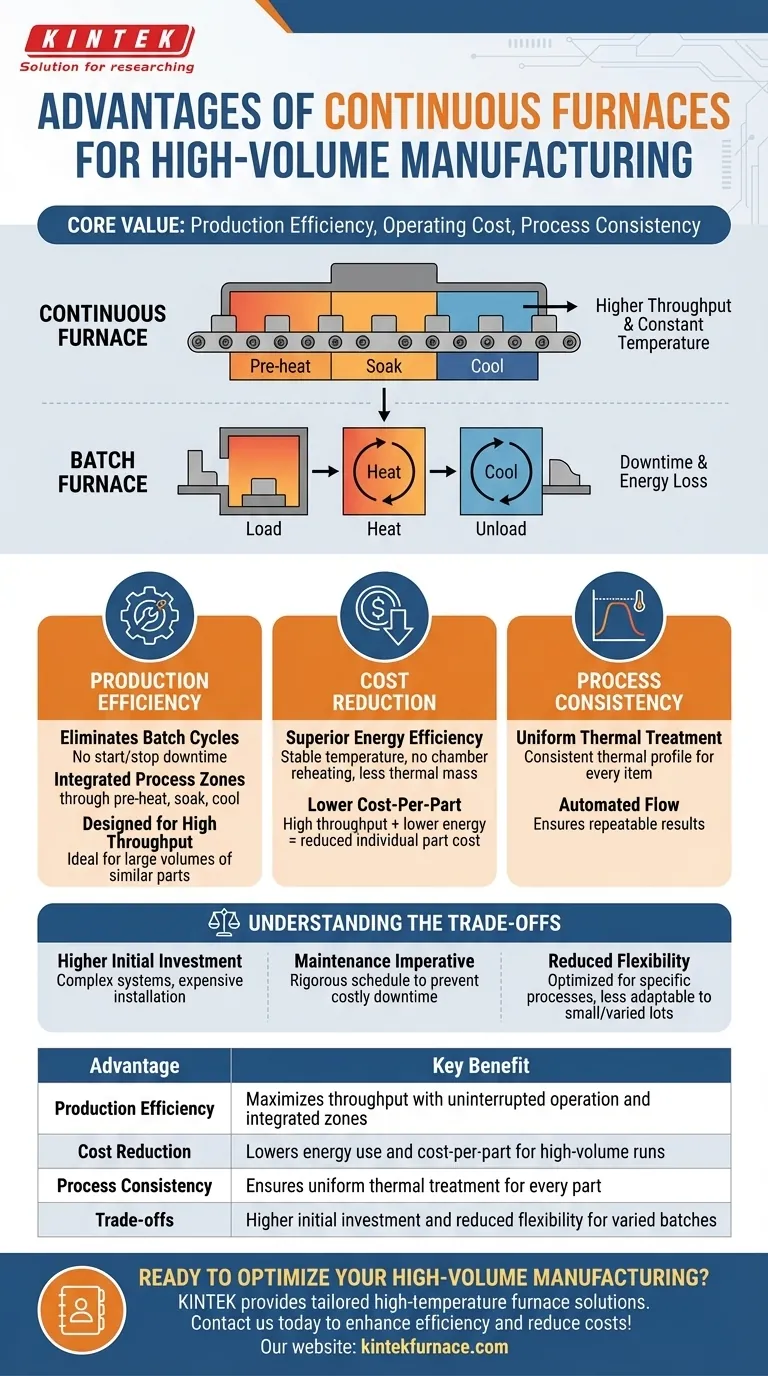

Im Kern bieten Durchlauföfen erhebliche Vorteile in Bezug auf Produktionseffizienz, Betriebskosten und Prozesskonsistenz in der Großserienfertigung. Im Gegensatz zu Chargenöfen, die zyklisch heizen und kühlen, halten Durchlauföfen eine konstante Betriebstemperatur aufrecht und verarbeiten Teile in einem ununterbrochenen Fluss. Dieses Design optimiert den Wärmebehandlungsprozess, was zu einem höheren Durchsatz und einem geringeren Energieverbrauch pro Teil führt.

Der grundlegende Kompromiss ist der der Größe. Während Durchlauföfen eine höhere Anfangsinvestition erfordern und weniger flexibel sind, senken sie die Kosten pro Teil in Umgebungen der Großserienfertigung dramatisch, indem sie den Energieverbrauch optimieren und den Durchsatz maximieren.

Der Haupttreiber: Produktionseffizienz

Der wichtigste Vorteil eines Durchlaufofens ist seine Fähigkeit, die Leistung zu maximieren. Dies wird durch eine Designphilosophie erreicht, die auf ununterbrochenen Betrieb ausgerichtet ist.

Eliminierung des Chargenzyklus

Durchlauföfen arbeiten ohne Unterbrechung und verarbeiten einen stetigen Produktstrom. Dies eliminiert die Ausfallzeiten, die bei Batch-Systemen entstehen, bei denen der Ofen für jeden Zyklus beladen, beheizt, gekühlt und entladen werden muss.

Integrierte Prozesszonen

Diese Öfen sind oft mit mehreren Zonen zum Vorheizen, Halten und Kühlen ausgestattet. Teile bewegen sich automatisch durch jede Stufe, was die gesamte Bearbeitungszeit verkürzt und ein konsistentes thermisches Profil für jedes Element gewährleistet.

Konzipiert für hohen Durchsatz

Die Kombination aus kontinuierlichem Betrieb und schnellen Verarbeitungszyklen macht diese Öfen zur idealen Lösung für die Großserienfertigung. Sie sind darauf ausgelegt, eine große Menge ähnlicher Teile mit maximaler Effizienz zu bearbeiten.

Ein genauerer Blick auf die Kostenreduzierung

Über die Geschwindigkeit hinaus führt das Design eines Durchlaufofens bei der richtigen Anwendung direkt zu geringeren langfristigen Betriebskosten.

Überlegene Energieeffizienz

Ein Durchlaufofen hält in seinen Heizzonen eine stabile Temperatur aufrecht und vermeidet den massiven Energieverlust durch wiederholtes Heizen und Kühlen einer gesamten Ofenkammer. Darüber hinaus benötigen sie oft keine schweren Vorrichtungen wie Körbe oder Roste, was die gesamte thermische Masse reduziert, die bei jedem Teil erwärmt werden muss.

Niedrigere Kosten pro Teil

Durch die Kombination von hohem Durchsatz mit geringerem Energieverbrauch werden die Betriebskosten, die jedem einzelnen Teil zugeschrieben werden, erheblich reduziert. Dies macht Durchlauföfen zu einer äußerst kostengünstigen Wahl für die Massenproduktion.

Die Kompromisse verstehen

Keine Technologie ist eine Universallösung. Die Vorteile eines Durchlaufofens gehen mit spezifischen Einschränkungen einher, die ihn für bestimmte Operationen ungeeignet machen.

Höhere Anfangsinvestition

Durchlauföfen sind komplexe Systeme, die im Vergleich zu ihren Chargengegenstücken teurer in der Anschaffung, Installation und Inbetriebnahme sind. Diese hohen Vorlaufkosten sind eine primäre Überlegung.

Das Wartungsgebot

Um einen zuverlässigen, kontinuierlichen Betrieb zu gewährleisten und kostspielige Ausfallzeiten zu vermeiden, erfordern diese Öfen einen strengen und oft häufigeren Wartungsplan. Ihre Komplexität kann auch Reparaturen aufwendiger machen.

Reduzierte Flexibilität

Ein Durchlaufofen ist typischerweise für einen bestimmten Prozess und Teiltyp optimiert. Ihm fehlt die Flexibilität von Chargenöfen, um kleine, unterschiedliche Chargen oder häufige Änderungen der Verarbeitungsanforderungen problemlos zu handhaben.

Die richtige Wahl für Ihren Betrieb treffen

Die Auswahl der richtigen Ofentechnologie hängt ausschließlich von Ihren Produktionszielen und betrieblichen Realitäten ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Ein Durchlaufofen bietet die niedrigsten Kosten pro Teil und den höchsten Durchsatz, was ihn zur überlegenen langfristigen Investition macht.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener, kleiner Chargen liegt: Ein Chargenofen bietet wesentliche Flexibilität und deutlich geringere Anschaffungskosten, was ihn zur praktischeren und wirtschaftlicheren Wahl macht.

- Wenn Ihr Hauptaugenmerk auf Prozesssauberkeit und Umweltverträglichkeit liegt: Ein kontinuierlicher Vakuumofen bietet eine versiegelte, kontrollierte Umgebung, die Kontaminationen verhindert und strengen gesetzlichen Standards entspricht.

Letztendlich ist die Wahl des richtigen Ofens eine strategische Entscheidung, die sich direkt auf Ihre Betriebseffizienz und die endgültige Produktqualität auswirkt.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Produktionseffizienz | Maximiert den Durchsatz durch ununterbrochenen Betrieb und integrierte Zonen |

| Kostenreduzierung | Senkt den Energieverbrauch und die Kosten pro Teil bei hohen Stückzahlen |

| Prozesskonsistenz | Gewährleistet eine gleichmäßige thermische Behandlung für jedes Teil |

| Kompromisse | Höhere Anfangsinvestition und geringere Flexibilität für unterschiedliche Chargen |

Bereit, Ihre Großserienfertigung mit fortschrittlichen Ofenlösungen zu optimieren? KINTEK nutzt herausragende F&E und eigene Fertigung, um verschiedene Labore mit maßgeschneiderten Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz steigern und Kosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes