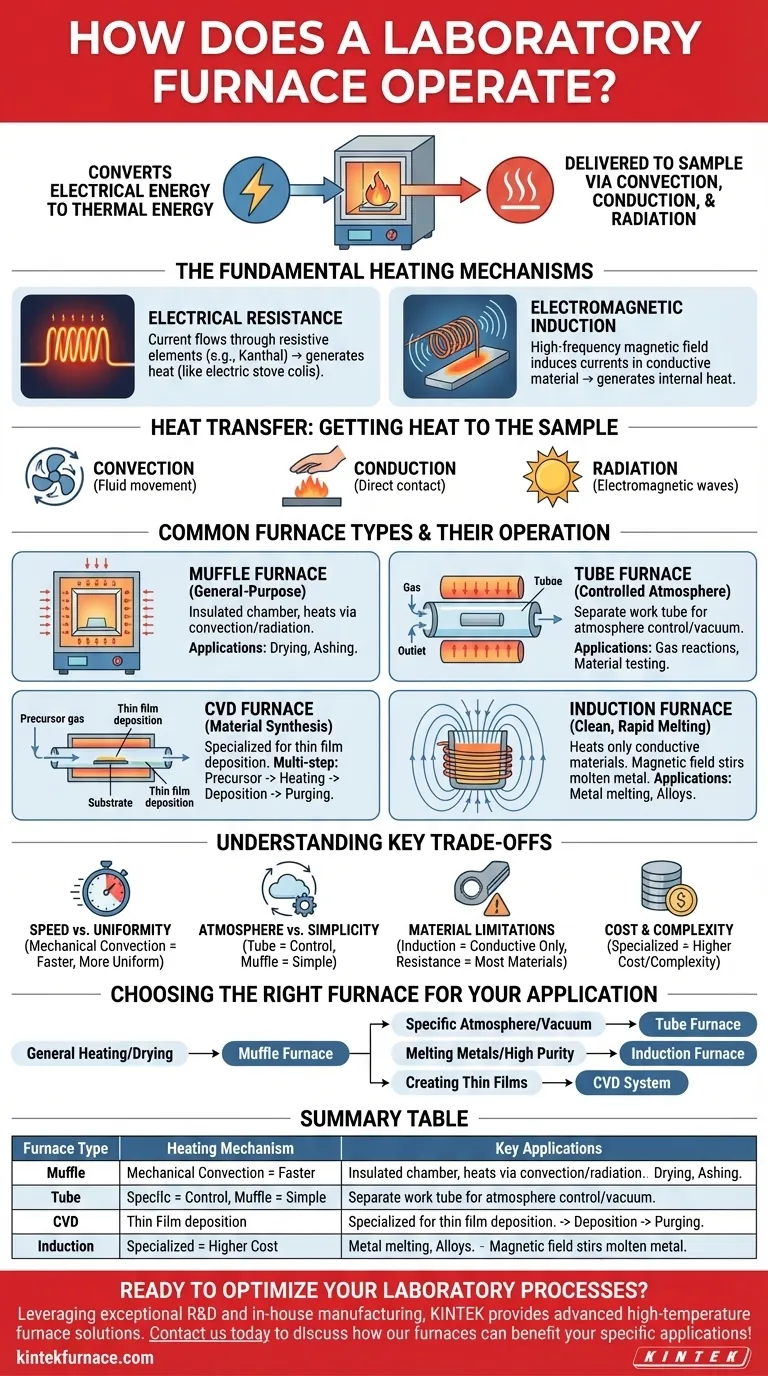

Im Wesentlichen funktioniert ein Laborofen, indem elektrische Energie in thermische Energie umgewandelt und diese Wärme auf eine Probe in einer isolierten Kammer übertragen wird. Dieser Prozess basiert auf einem spezifischen Heizmechanismus, wie z. B. elektrischem Widerstand oder elektromagnetischer Induktion, um hohe Temperaturen zu erzeugen. Die Wärme wird dann durch eine Kombination aus Konvektion, Konduktion und Strahlung an die Probe abgegeben.

Obwohl alle Laboröfen Proben erwärmen, ist die spezifische Methode, die sie verwenden – von Widerstandsspulen bis hin zu elektromagnetischen Feldern – grundlegend an das zu erhitzende Material und das gewünschte Ergebnis gebunden. Das Verständnis dieser Unterscheidung ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre Forschung.

Die grundlegenden Heizmechanismen

Um zu verstehen, wie ein Ofen funktioniert, müssen Sie zunächst verstehen, wie er Wärme erzeugt und überträgt. Diese beiden Kernprinzipien definieren die Fähigkeiten und Grenzen des Ofens.

Elektrischer Widerstand: Das Arbeitsprinzip

Die überwiegende Mehrheit der Laboröfen, einschließlich Muffel- und Rohröfen, arbeitet mit elektrischem Widerstand.

Strom wird durch spezielle Heizelemente geleitet, die oft aus Materialien wie Kanthal oder Siliziumkarbid bestehen. Diese Materialien widerstehen dem Stromfluss, wodurch sie extrem heiß werden, ähnlich wie die Spulen in einem Elektroherd.

Elektromagnetische Induktion: Für leitfähige Materialien

Ein Induktionsofen verwendet ein völlig anderes Prinzip. Er erzeugt ein starkes, hochfrequentes Magnetfeld mittels einer wassergekühlten Kupferspule.

Wird ein leitfähiges Material, wie z. B. Metall, in dieses Feld gebracht, induziert das Magnetfeld elektrische Ströme (Wirbelströme) im Metall selbst. Der Eigenwiderstand des Metalls gegen diese Ströme erzeugt eine schnelle und präzise Wärme.

Wärmeübertragung: Wie die Wärme zur Probe gelangt

Sobald Wärme erzeugt wurde, muss sie die Probe erreichen.

- Konvektion: Wärme wird durch die Bewegung einer Flüssigkeit, typischerweise Luft oder ein spezifisches Gas, übertragen. Schwerkraftkonvektion basiert auf dem natürlichen Prinzip des Aufsteigens warmer Luft, während mechanische Konvektion Ventilatoren und Gebläse für eine schnellere, gleichmäßigere Temperaturverteilung verwendet.

- Konduktion: Wärme wird durch direkten physischen Kontakt übertragen. Die Ofenwände und der Probenhalter leiten die Wärme direkt an die Probe weiter.

- Strahlung: Bei hohen Temperaturen wird Wärme über elektromagnetische Wellen (Infrarotstrahlung) übertragen, die direkt von den heißen Elementen zur Probe gelangen, ohne dass ein Medium erforderlich ist.

Gängige Ofentypen und ihre Funktionsweise

Die grundlegenden Heizprinzipien werden in verschiedenen Ofenkonstruktionen auf unterschiedliche Weise angewendet, wobei jede für eine bestimmte Aufgabe optimiert ist.

Der Muffelofen: Allzweckheizung

Ein Muffelofen ist ein kastenförmiger Ofen, bei dem die Heizelemente die Wände einer isolierten Kammer säumen. Der Begriff „Muffel“ bezog sich historisch auf die innere Keramikkammer, die die Probe in älteren Ofenkonstruktionen vor Brennstoff und Verbrennungsprodukten schützte.

In modernen Elektroöfen bezeichnet er einfach die isolierte Kammer, die die Probe enthält und sie hauptsächlich durch Konvektion und Strahlung erwärmt.

Der Rohrofen: Für kontrollierte Atmosphären

Ein Rohrofen erwärmt Proben in einem separaten, zylindrischen Arbeitsrohr, das typischerweise aus Quarz, Aluminiumoxid oder Mullit besteht. Die Heizelemente sind außerhalb dieses Rohrs angebracht.

Dieses Design ist entscheidend für Prozesse, die eine kontrollierte Atmosphäre erfordern. Proben werden in das Rohr geladen, das dann versiegelt und mit einem Inertgas, einem reaktiven Gas gespült oder evakuiert werden kann, um ein Vakuum zu erzeugen. Der Ofen erwärmt das Rohr, und das Rohr wiederum erwärmt die Probe.

Der CVD-Ofen: Ein System zur Materialsynthese

Ein Chemische-Gasphasenabscheidung-(CVD)-Ofen ist ein hochspezialisierter Rohrofen, der für einen einzigen Zweck entwickelt wurde: die Erzeugung dünner Festfilme auf einem Substrat.

Sein Betrieb ist ein mehrstufiger Prozess:

- Precursor-Einleitung: Gasförmige Chemikalien (Precursoren) werden präzise in das Rohr eingeführt.

- Erhitzung: Der Ofen erwärmt die Kammer auf eine Temperatur, die eine chemische Reaktion auslöst.

- Abscheidung: Die Precursoren reagieren und "scheiden" einen dünnen Festfilm auf der Oberfläche eines Substrats im Inneren des Rohrs ab.

- Kühlung & Spülung: Das System wird gekühlt und nicht reagierte Gase werden aus der Kammer gespült.

Der Induktionsofen: Für sauberes, schnelles Schmelzen

Ein Induktionsofen ist zum Schmelzen von Metallen und zur Herstellung von Legierungen konzipiert. Er besteht aus der Kupferspule, die einen nichtleitenden Behälter oder Tiegel umgibt, der das Metall enthält.

Da er nur das leitfähige Material erwärmt, bleiben die Tiegelwände viel kühler. Dies führt zu einem sehr sauberen Schmelzprozess mit minimaler Verunreinigung. Ein einzigartiger Vorteil ist, dass das Magnetfeld auch das geschmolzene Metall rührt, was eine hervorragende Vermischung und Homogenität der Legierung gewährleistet.

Die wichtigsten Kompromisse verstehen

Kein einziges Ofendesign ist perfekt für alle Anwendungen. Die Wahl des Ofens beinhaltet das Abwägen mehrerer kritischer Faktoren.

Geschwindigkeit vs. Gleichmäßigkeit

Ein Ofen mit mechanischer Konvektion (mit einem Ventilator) erreicht eine Zieltemperatur schneller und bietet eine viel größere Temperaturgleichmäßigkeit in der Kammer als einer, der auf Schwerkraftkonvektion basiert.

Atmosphärenkontrolle vs. Einfachheit

Ein Standard-Muffelofen ist einfach für die Erhitzung an der Luft zu bedienen. Ein Rohrofen bietet eine präzise Atmosphärenkontrolle, erhöht aber die Komplexität durch Gasleitungen, Vakuumpumpen und Dichtungsflansche.

Materialbeschränkungen

Die größte Einschränkung besteht bei Induktionsöfen, die nur elektrisch leitfähige Materialien erwärmen können. Widerstandsöfen hingegen können fast jedes in sie eingelegte Material erwärmen.

Kosten und Komplexität

Als Faustregel gilt, dass Komplexität und Kosten mit der Spezialisierung steigen. Ein einfacher Muffelofen mit Schwerkraftkonvektion ist am wirtschaftlichsten, während spezialisierte Systeme wie CVD- und Induktionsöfen eine deutlich höhere Investition darstellen.

Den richtigen Ofen für Ihre Anwendung wählen

Ihre endgültige Wahl hängt vollständig von Ihrem spezifischen Forschungsziel ab.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Erhitzung, Trocknung oder Veraschung nicht reaktiver Proben liegt: Ein Standard-Muffelofen mit Schwerkraft- oder mechanischer Konvektion ist Ihre zuverlässigste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erhitzung von Proben in einer spezifischen Gasatmosphäre (inert oder reaktiv) oder im Vakuum liegt: Ein Rohrofen ist aufgrund der Isolierung und Prozesskontrolle, die er bietet, unerlässlich.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Metallen oder der Synthese von Legierungen mit hoher Reinheit und Homogenität liegt: Ein Induktionsofen bietet unübertroffene Geschwindigkeit, Sauberkeit und eine einzigartige Rührfunktion.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochreiner dünner Filme auf einem Substrat liegt: Ein spezielles Chemische-Gasphasenabscheidung-(CVD)-System ist erforderlich, um die Precursor-Gase und Reaktionsbedingungen präzise zu steuern.

Indem Sie das Betriebsprinzip des Ofens auf Ihr spezifisches Material und Ihre Prozessziele abstimmen, stellen Sie genaue, reproduzierbare und erfolgreiche Ergebnisse sicher.

Zusammenfassungstabelle:

| Ofentyp | Heizmechanismus | Hauptanwendungen |

|---|---|---|

| Muffelofen | Elektrischer Widerstand | Allgemeines Erhitzen, Trocknen, Veraschen |

| Rohrofen | Elektrischer Widerstand | Kontrollierte Atmosphäre, Gasreaktionen |

| CVD-Ofen | Elektrischer Widerstand | Dünnschichtabscheidung, Materialsynthese |

| Induktionsofen | Elektromagnetische Induktion | Metallschmelzen, Legierungsherstellung |

Bereit, Ihre Laborprozesse zu optimieren? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal ob Sie präzise Temperaturregelung, Atmosphärenmanagement oder spezielle Synthese benötigen, wir haben das Fachwissen, um Ihre Effizienz und Ergebnisse zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten