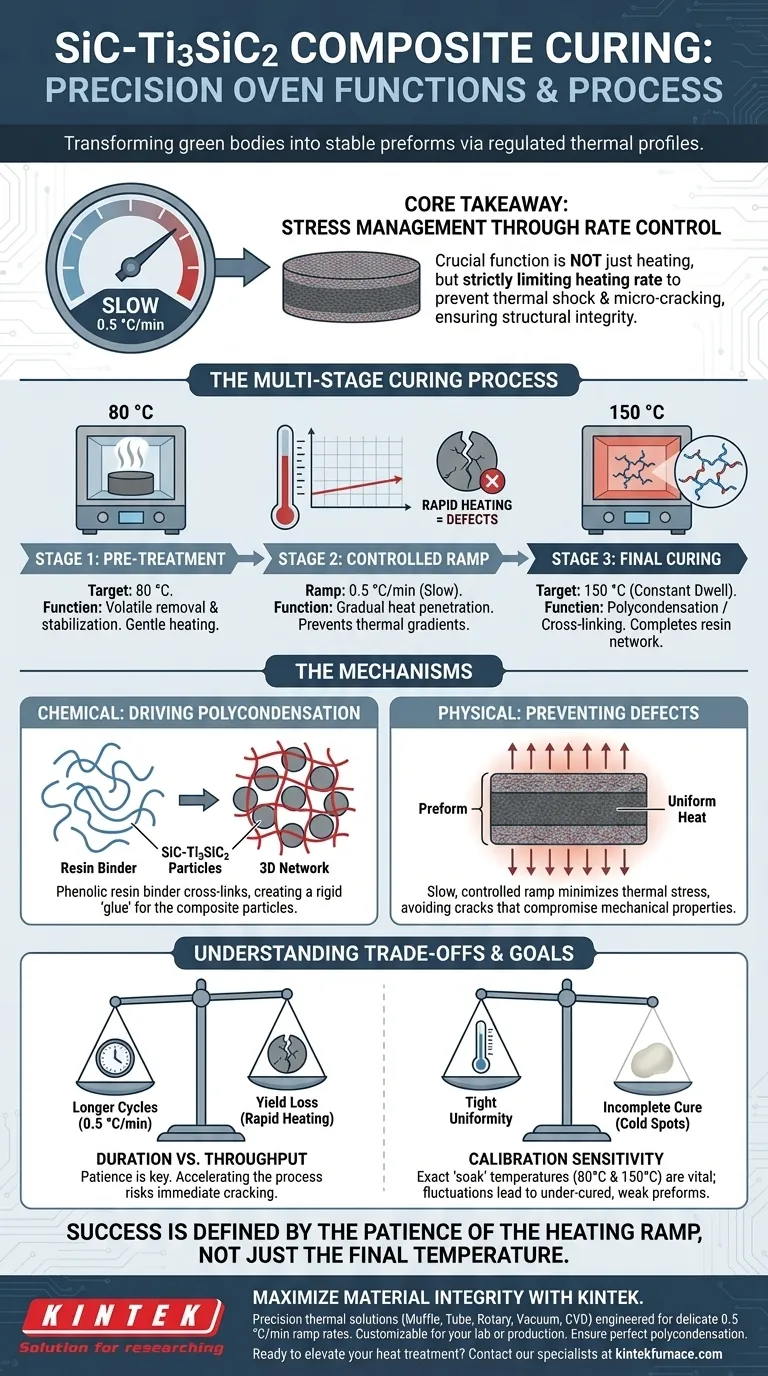

Präzisions-temperaturkontrollierte Öfen funktionieren durch die Ausführung eines streng regulierten, mehrstufigen thermischen Profils, das darauf ausgelegt ist, das Bindemittel innerhalb der Verbundvorform zu polymerisieren. Durch die Einhaltung spezifischer Sollwerte – typischerweise eine Vortemperierung bei 80 °C, gefolgt von einer Härtung bei konstanter Temperatur von 150 °C – treiben diese Öfen die Polykondensation von Phenolharz an, um ein starres, dreidimensionales Netzwerk zu erzeugen.

Kernbotschaft Die kritische Funktion dieser Geräte ist nicht nur das Heizen, sondern die Spannungsbewältigung durch Ratenkontrolle. Durch die strenge Begrenzung der Heizrate (z. B. 0,5 °C/min) verhindert die Ausrüstung thermische Schocks und Mikrorisse und stellt sicher, dass die SiC-C-Vorform die für die anschließende Hochtemperaturverarbeitung erforderliche strukturelle Integrität behält.

Die Mechanik des Härtungsprozesses

Die Härtungsphase ist der grundlegende Schritt, bei dem der "grüne" Körper in eine stabile Vorform umgewandelt wird. Präzisionsofen steuern dies durch zwei Hauptmechanismen.

Förderung der Polykondensation

Das primäre chemische Ziel dieser Phase ist die Polykondensation. Der Ofen erhitzt das Phenolharz-Bindemittel, um eine Reaktion zu initiieren, die die Polymerketten vernetzt.

Dies verwandelt das lose Harz in ein robustes dreidimensionales Netzwerk. Dieses Netzwerk fungiert als struktureller "Klebstoff", der die Siliziumkarbid (SiC)- und Titan-Siliziumkarbid (Ti3SiC2)-Partikel zusammenhält.

Mehrstufige Temperaturziele

Präzisionsheizung steigt nicht einfach auf eine Endtemperatur an; sie nutzt verschiedene Plateaus, um eine gleichmäßige Umwandlung zu gewährleisten.

Ein gängiges Protokoll beinhaltet eine Vortemperierungsphase bei 80 °C, die wahrscheinlich dazu dient, das Material zu stabilisieren oder flüchtige Bestandteile schonend zu entfernen. Darauf folgt eine Härtungsphase bei konstanter Temperatur von 150 °C, die die Harzvernetzung abschließt.

Management thermischer Belastungen

Über die Chemie hinaus wird die physikalische Integrität der Vorform dadurch bestimmt, wie die Wärme im Laufe der Zeit angewendet wird.

Kontrollierte Heizraten

Die Geschwindigkeit, mit der die Temperatur ansteigt, ist ebenso entscheidend wie die Zieltemperatur selbst. Hochpräzisionsöfen sind mit einer langsamen, spezifischen Heizrate programmiert, wie z. B. 0,5 °C/min.

Verhinderung von Strukturdefekten

Schnelles Aufheizen erzeugt Temperaturgradienten, bei denen sich die Außenseite der Vorform schneller ausdehnt oder aushärtet als die Innenseite.

Durch die Verwendung einer langsamen, kontrollierten Rampe ermöglicht der Ofen, dass die Wärme gleichmäßig in die Vorform eindringt. Dies minimiert thermische Belastungen und verhindert effektiv die Bildung von Rissen, die die mechanischen Eigenschaften der fertigen SiC-C-Vorform beeinträchtigen würden.

Verständnis der Kompromisse

Obwohl die Präzisionshärtung für die Qualität unerlässlich ist, birgt sie spezifische betriebliche Herausforderungen, die abgewogen werden müssen.

Prozessdauer vs. Durchsatz

Die strikte Einhaltung einer Rampenrate von 0,5 °C/min verlängert die Zykluszeit erheblich. Ein vollständiger Härtungszyklus kann viele Stunden dauern, um 150 °C zu erreichen und dort zu halten.

Versuche, diesen Prozess zu beschleunigen, um den Produktionsdurchsatz zu erhöhen, führen oft zu sofortigen Ertragsverlusten aufgrund von Rissbildung.

Empfindlichkeit gegenüber Gerätekalibrierung

Da der Prozess auf exakten "Halte"-Temperaturen (80 °C und 150 °C) beruht, muss das Gerät enge Toleranzen bei der Gleichmäßigkeit aufweisen.

Schwankungen oder Kältezonen im Ofen können zu einer unvollständigen Polykondensation führen. Eine unterhärtete Vorform wird nicht die erforderliche Festigkeit aufweisen und kann bei der anschließenden Handhabung oder Hochtemperatursinterung versagen.

Die richtige Wahl für Ihr Ziel treffen

Die Härtungsphase legt die Qualitätsgrundlage für den gesamten Verbundwerkstoff. Ihr Ansatz zur Programmierung des Ofens sollte von Ihren spezifischen Prioritäten abhängen.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie sich strikt an die Heizrate von 0,5 °C/min, um Temperaturgradienten zu eliminieren und Mikrorisse zu verhindern.

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Stellen Sie sicher, dass die Haltezeit bei 150 °C ausreicht, um die Polykondensationsreaktion vollständig abzuschließen, ohne unausgehärtetes Harz zu hinterlassen.

Der Erfolg bei der Herstellung von SiC-Ti3SiC2-Vorformen wird durch die Geduld der Heizrampe definiert, nicht nur durch die Endtemperatur.

Zusammenfassungstabelle:

| Phase | Zieltemperatur | Hauptfunktion | Steuerungsparameter |

|---|---|---|---|

| Vortemperierung | 80 °C | Entfernung flüchtiger Bestandteile & Stabilisierung | Präziser Sollwert |

| Härtungsrampe | Bis zu 150 °C | Gleichmäßiges Eindringen der Wärme | 0,5 °C/min (langsame Rampe) |

| Endhärtung | 150 °C | Harzpolykondensation/Vernetzung | Konstante Haltezeit |

| Spannungsmanagement | Variabel | Verhinderung von Mikrorissen | Gleichmäßige Wärmeverteilung |

Maximieren Sie Ihre Materialintegrität mit KINTEK

Präzision ist der Unterschied zwischen einem Hochleistungsverbundwerkstoff und einer fehlgeschlagenen Vorform. KINTEK bietet branchenführende thermische Lösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die speziell dafür entwickelt wurden, die empfindlichen Rampenraten von 0,5 °C/min zu bewältigen, die für fortschrittliche Keramiken erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Labor- oder Produktionsanforderungen zu erfüllen. Stellen Sie heute die perfekte Polykondensation sicher und eliminieren Sie thermische Belastungen in Ihren SiC-Ti3SiC2-Projekten.

Bereit, Ihren Wärmebehandlungsprozess zu verbessern?

Kontaktieren Sie jetzt unsere Spezialisten, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Mingjun Zhang, Bo Wang. Electromagnetic Interference Shielding Effectiveness of Pure SiC–Ti3SiC2 Composites Fabricated by Reactive Melt Infiltration. DOI: 10.3390/ma18010157

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum werden Chargenöfen für bestimmte Anwendungen als unverzichtbar angesehen? Präzision und Flexibilität bei der Wärmebehandlung erreichen

- Welche Rolle spielen Wasserbäder oder Öfen mit konstanter Temperatur im Sol-Gel-Prozess für Kohlenstoff-Aerogele? Beherrschen Sie die Kinetik

- Was ist die Funktion von industriellen Elektroöfen bei der Vorbereitung von EN AW-6082? Master Aluminium-Wärmebehandlung

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der Synthese von alpha-K3[CuIO6]·4H2O? Kristallintegrität schützen

- Wie verbessert der sekundäre Wärmebehandlungsprozess die Batterieleistung? Optimieren Sie SHPC/N-CNT-Verbundwerkstoffe noch heute

- Welche Bedeutung hat ein Strömungsregelsystem für die Sicherheit bei der In-situ-Passivierung von U-6Nb-Pulvern?

- Warum sind korrosionsbeständige Materialien für Vergasungsanlagen, die PET oder PVC verarbeiten, notwendig? Gewährleistung der Systemsicherheit

- Welche Rolle spielen industrielle Trockenöfen mit Lüftersystemen bei der konvektiven Heißlufttrocknung von Fruchtmaterialien? Qualität steigern & Nährstoffe erhalten