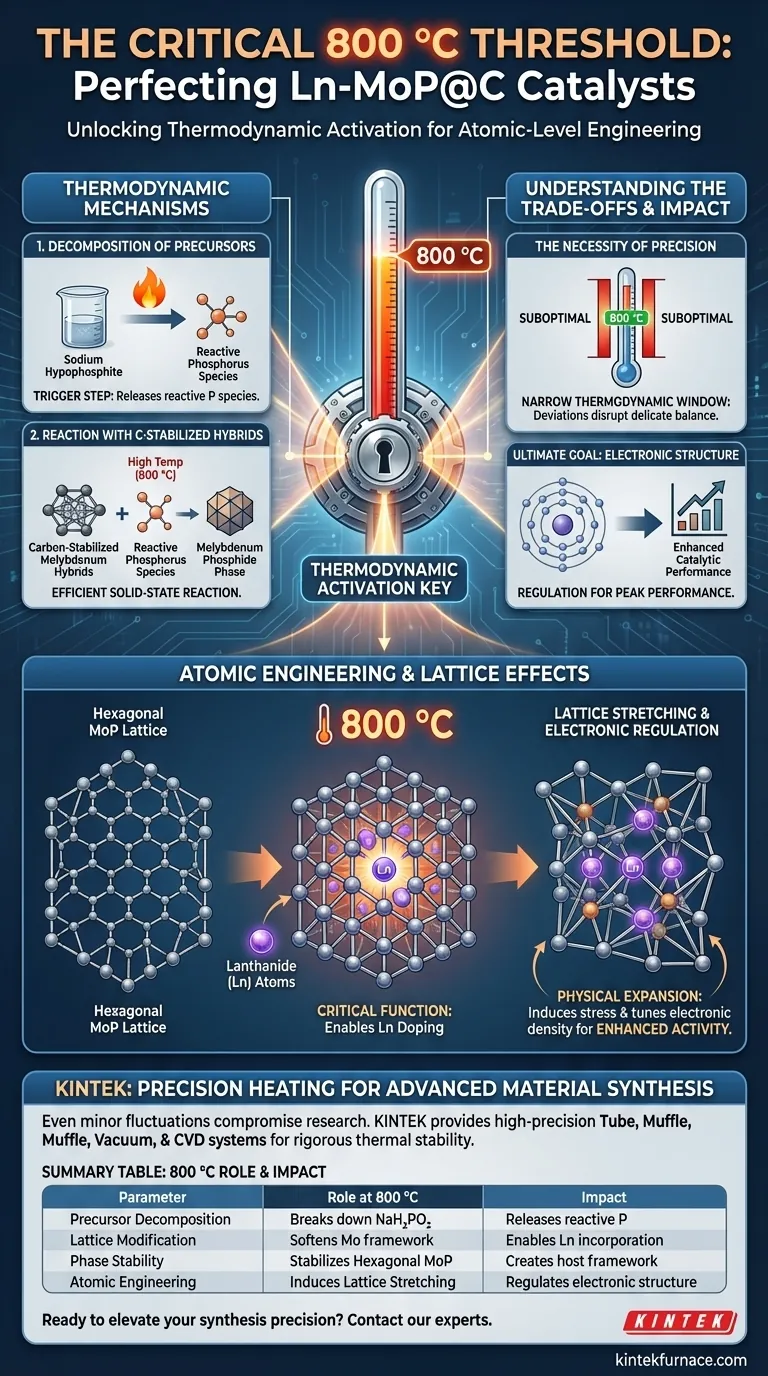

Die spezifische Temperatur von 800 °C ist entscheidend, da sie die präzise thermodynamische Umgebung schafft, die für die Zersetzung der Phosphorquelle (Natriumhypophosphit) und die Reaktion mit kohlenstoffstabilisierten Molybdänmaterialien erforderlich ist. Diese thermische Energie ist unerlässlich, um Lanthanidatome in das hexagonale Molybdänphosphid (MoP)-Gitter zu zwingen, ein Prozess, der die atomare Struktur des Materials modifiziert, um die katalytische Aktivität zu verbessern.

Die 800 °C-Schwelle fungiert als thermodynamischer Aktivierungsschlüssel, der gleichzeitig die Freisetzung von reaktivem Phosphor ermöglicht und das Molybdängitter aufweicht, um Lanthaniddotierstoffe aufzunehmen. Diese präzise thermische Behandlung steuert die elektronische Struktur des Katalysators auf atomarer Ebene.

Die thermodynamischen Mechanismen der Phosphorisierung

Zersetzung von Vorläufern

Bei 800 °C liefert der Röhrenofen genügend Energie, um Natriumhypophosphit vollständig zu zersetzen. Diese Zersetzung ist der Auslöseschritt, der die reaktiven Phosphorspezies freisetzt, die für die nachfolgenden chemischen Umwandlungen benötigt werden. Ohne das Erreichen dieser Temperatur wäre die Phosphorversorgung unzureichend oder kinetisch begrenzt.

Reaktion mit kohlenstoffstabilisierten Hybriden

Die erzeugten Phosphorspezies wirken nicht isoliert; sie reagieren mit kohlenstoffstabilisierten Molybdän-Hybridmaterialien. Die hohe Temperatur stellt sicher, dass diese Festkörperreaktion effizient abläuft und die Vorläufer in die gewünschte Molybdänphosphidphase umwandelt.

Atomares Engineering und Gittereffekte

Lanthanid-Einbau

Die wichtigste Funktion der 800 °C-Umgebung ist die Ermöglichung des erfolgreichen Dotierens des Materials. Sie zwingt Lanthanid (Ln)-Atome in die Kristallstruktur des Molybdänphosphids zu integrieren. Dies ist keine Oberflächenbeschichtung, sondern eine intrinsische Modifikation der Materialzusammensetzung.

Bildung von hexagonalem MoP

Die unter diesen Bedingungen gebildete spezifische Phase ist das hexagonale MoP-Gitter. Die thermische Energie hilft, diese spezifische Kristallgeometrie zu stabilisieren, die als Wirtsgerüst für die Lanthaniddotierstoffe dient.

Gitterdehnung

Wenn Lanthanidatome bei dieser Temperatur in das hexagonale MoP-Gitter eingebaut werden, üben sie mechanischen Stress auf die Kristallstruktur aus. Dies führt zu einer Gitterdehnung, einer physikalischen Ausdehnung oder Verzerrung der Atombindungen. Diese strukturelle Verformung ist ein Hauptmerkmal des synthetisierten Katalysators.

Verständnis der Kompromisse

Die Notwendigkeit von Präzision

Die Anforderung von genau 800 °C impliziert ein enges thermodynamisches Fenster für eine optimale Synthese. Abweichungen von dieser Temperatur stören das empfindliche Gleichgewicht, das für die gleichzeitige Zersetzung von Vorläufern und die Gitterdotierung erforderlich ist.

Auswirkungen auf die elektronische Struktur

Das ultimative Ziel der Hochtemperaturbehandlung ist die elektronische Regulierung. Die Gitterdehnung, die durch die 800 °C-Behandlung verursacht wird, verändert die Elektronendichte und die Bandstruktur des Materials. Diese Abstimmung führt letztendlich zu einer verbesserten Leistung; wenn die richtige Temperatur nicht erreicht wird, entsteht ein Material mit suboptimalen elektronischen Eigenschaften und geringerer katalytischer Effizienz.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von Ln-MoP@C-Katalysatoren zu gewährleisten, befolgen Sie die folgenden Richtlinien:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie den Ofen streng bei 800 °C, um die Bildung der hexagonalen MoP-Phase und die korrekte Zersetzung von Natriumhypophosphit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf katalytischer Leistung liegt: Erkennen Sie, dass die 800 °C-Behandlung erforderlich ist, um eine Gitterdehnung zu induzieren, die die elektronische Struktur für maximale Aktivität direkt reguliert.

Durch die Einhaltung dieses spezifischen thermischen Protokolls gewährleisten Sie die präzise atomare Integration, die für Hochleistungskatalyse erforderlich ist.

Zusammenfassungstabelle:

| Parameter | Rolle bei 800 °C | Auswirkungen auf den Katalysator |

|---|---|---|

| Zersetzung von Vorläufern | Zersetzt Natriumhypophosphit | Setzt reaktive Phosphorspezies frei |

| Gittermodifikation | Erweicht Molybdän-Gerüst | Ermöglicht den Einbau von Lanthanid (Ln)-Atomen |

| Phasenstabilität | Stabilisiert hexagonales MoP-Gitter | Schafft das Wirtsgerüst für Dotierstoffe |

| Atomares Engineering | Induziert Gitterdehnung | Reguliert die elektronische Struktur für Aktivität |

Präzisionsheizung für fortschrittliche Materialherstellung

Das Erreichen der exakten 800 °C-Schwelle ist entscheidend für das atomare Engineering von Ln-MoP@C-Katalysatoren. Bei KINTEK verstehen wir, dass selbst geringfügige Temperaturschwankungen Ihre Forschungsergebnisse beeinträchtigen können. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir hochpräzise Röhren-, Muffel-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strenge thermische Stabilität aufrechtzuerhalten, die für komplexe Phosphorisierungs- und Gitterdotierungsprozesse erforderlich ist.

Ob Sie eine Standardkonfiguration oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre einzigartigen Laboranforderungen zugeschnitten ist, KINTEK bietet die Zuverlässigkeit, die Sie benötigen, um die Grenzen der Katalysatorwissenschaft zu erweitern.

Bereit, Ihre Synthesepräzision zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Heizlösung für Ihren nächsten Durchbruch zu finden.

Visuelle Anleitung

Referenzen

- Jiancheng Li, Bin Liu. Balancing H <sup>*</sup> Adsorption/Desorption by Localized 4f Orbital Electrons of Lanthanide Dopants in Carbon‐Encapsulated MoP for Boosted Hydrogen Evolution. DOI: 10.1002/advs.202417583

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielt die Ausrüstung für den Fluorierungsprozess bei der Vorbehandlung von LiF-BeF2-Salzen? Sicherstellung von hochreinen Substraten

- Wie wird induzierte Wärme in einem leitfähigen Material erzeugt, das einem Magnetfeld ausgesetzt ist? Beherrschen Sie schnelles, kontaktloses Erhitzen

- Warum wird ein industrieller Umlufttrockenschrank für die Trocknung von Bananenscheiben benötigt? Präzision & Nährwertqualität freischalten

- Was sind die Vorteile der Verwendung eines Vakuum-Niedertemperatur-Mikrowellen-unterstützten Pyrolysesystems für LCP? (Erweiterter Leitfaden)

- Wie erleichtert metallisches Magnesium die Tiefenreinigung von geschmolzenen Salzen bei 800 °C? Ultra-hohe Reinheit erreichen

- Warum ist eine hohe Stabilität der Temperaturregelung für die KAS-Methodenkinetik erforderlich? Sicherstellung genauer Ergebnisse der Aktivierungsenergie

- Warum ist eine doppelte Wärmebehandlung für SnO2-Nanopartikel erforderlich? Optimieren Sie die Oxidation für überlegene Leistung

- Wie beeinflusst ein Konstanttemperatur-Heizgerät die Seltenerd-Laugung? Steigert die Extraktionseffizienz auf 95,72 %