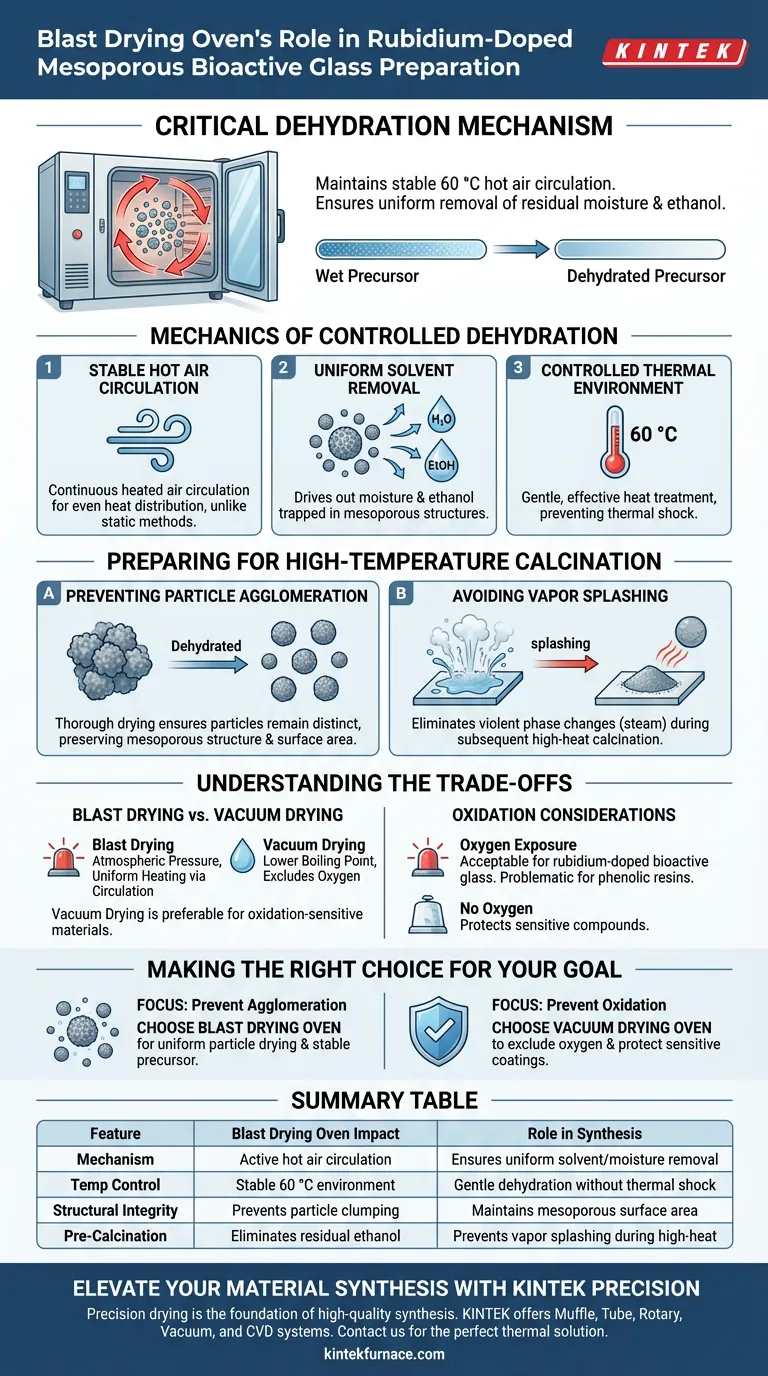

Ein Umlufttrockenschrank dient als kritischer Dehydratisierungsmechanismus bei der Synthese von rubidiumdotiertem mesoporösem bioaktivem Glas. Durch die Aufrechterhaltung einer stabilen Heißluftzirkulationsumgebung bei 60 °C gewährleistet er die gleichmäßige Entfernung von Restfeuchtigkeit und Ethanol aus gewaschenen Nanopartikeln und erzeugt so ein gründlich getrocknetes Vorprodukt.

Die Hauptfunktion des Umlufttrockenschranks besteht darin, durch aktive Luftzirkulation einen vollständig dehydratisierten Zustand zu erreichen. Dieser Schritt ist eine zwingende Voraussetzung für die Kalzinierung und stellt sicher, dass die Partikel bei späteren hohen Temperaturen nicht agglomerieren oder durch Wasserdampfspritzer beschädigt werden.

Die Mechanik der kontrollierten Dehydratisierung

Stabile Heißluftzirkulation

Das bestimmende Merkmal eines Umlufttrockenschranks ist seine Fähigkeit, erhitzte Luft kontinuierlich zu zirkulieren. Im Gegensatz zu statischen Trocknungsmethoden sorgt diese Zirkulation für eine gleichmäßige Wärmeverteilung in der Kammer.

Gleichmäßige Lösungsmittelentfernung

Dieser gleichmäßige Luftstrom zielt auf die aus der Waschphase verbliebenen Restlösungsmittel ab. Insbesondere treibt er Feuchtigkeit und Ethanol aus, die in der mesoporösen Struktur der Nanopartikel eingeschlossen sind.

Kontrollierte thermische Umgebung

Der Prozess läuft bei einer moderaten Temperatur von 60 °C ab. Dies bietet eine schonende, aber effektive Wärmebehandlung, die das Material langfristig trocknet, ohne es vorzeitig thermischem Schock auszusetzen.

Vorbereitung auf die Hochtemperaturkalzinierung

Verhinderung von Partikelagglomeration

Die wichtigste Aufgabe des Umlufttrockenschranks ist die Vorbereitung der physikalischen Struktur des Materials für die nächste Stufe. Wenn während der Hochtemperaturkalzinierung Feuchtigkeit zurückbleibt, verklumpen die Partikel oft.

Eine gründliche Trocknung stellt sicher, dass die Nanopartikel getrennt bleiben und die für die Bioaktivität des Materials erforderliche mesoporöse Struktur und Oberfläche erhalten bleibt.

Vermeidung von Dampfspritzern

Schnelles Erhitzen von feuchten Materialien kann dazu führen, dass eingeschlossene Flüssigkeit sofort zu Dampf wird, was zu "Spritzen" oder strukturellen Brüchen führt.

Durch das Erreichen eines vollständig dehydratisierten Zustands im Umlufttrockenschrank wird das Risiko heftiger Phasenänderungen während des anschließenden Hochtemperaturkalzinierungsprozesses eliminiert.

Verständnis der Kompromisse

Umlufttrocknung vs. Vakuumtrocknung

Während der Umlufttrockenschrank durch Zirkulation eine gleichmäßige Erwärmung ermöglicht, arbeitet er bei atmosphärischem Druck.

Im Gegensatz dazu senkt ein Vakuumtrockenschrank den Siedepunkt von Lösungsmitteln und schließt Sauerstoff aus. Dies macht die Vakuumtrocknung für oxidationsempfindliche Materialien (wie MXen-Nanosheets) oder solche, die eine Lösungsmittelentfernung bei noch niedrigeren Temperaturen benötigen, um empfindliche Gerüste zu schützen (wie pBN-CTF), vorzuziehen.

Oxidationsaspekte

Da ein Umlufttrockenschrank heiße Luft zirkuliert, ist das Material während des gesamten Prozesses Sauerstoff ausgesetzt.

Für rubidiumdotiertes bioaktives Glas ist dies im Allgemeinen akzeptabel. Für Vorprodukte, die Phenolharze oder leicht oxidierbare Komponenten enthalten, kann die sauerstoffreiche Umgebung eines Umlufttrockenschranks jedoch die chemische Zusammensetzung beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg der Synthese zu gewährleisten, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen Materialbeschränkungen ab:

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Agglomeration liegt: Priorisieren Sie den Umlufttrockenschrank wegen seiner Fähigkeit, Partikel durch aktive Zirkulation gleichmäßig zu trocknen, und stellen Sie so ein stabiles Vorprodukt für die Kalzinierung sicher.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt: Erwägen Sie einen Vakuumtrockenschrank, um Sauerstoff auszuschließen und empfindliche Oberflächenbeschichtungen oder reaktive Nanosheets zu schützen.

Der Umlufttrockenschrank fungiert als wesentliche Stabilisierungsbrücke zwischen der nasschemischen Synthese und der Hochtemperaturformung der endgültigen bioaktiven Glasstruktur.

Zusammenfassungstabelle:

| Merkmal | Auswirkung des Umlufttrockenschranks | Rolle bei der Synthese |

|---|---|---|

| Mechanismus | Aktive Heißluftzirkulation | Gewährleistet gleichmäßige Lösungsmittel-/Feuchtigkeitsentfernung |

| Temperaturkontrolle | Stabile 60 °C Umgebung | Schonende Dehydratisierung ohne thermischen Schock |

| Strukturelle Integrität | Verhindert Partikelverklumpung | Erhält die mesoporöse Oberfläche für Bioaktivität |

| Vor-Kalzinierung | Eliminiert Restethanol | Verhindert Dampfspritzer während der Hochtemperaturphasen |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Präzisions-Trocknung ist die Grundlage für hochwertige bioaktive Gläser und Nanopartikel-Synthesen. Bei KINTEK verstehen wir, dass der Übergang von der Nasschemie zur Kalzinierung eine exakte thermische Kontrolle und Gleichmäßigkeit erfordert.

Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Labortrocknungslösungen. Unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen und sicherzustellen, dass Ihre mesoporösen Strukturen intakt und agglomerationsfrei bleiben.

Bereit, Ihre Dehydratisierungs- und Kalzinierungsabläufe zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Usanee Pantulap, Aldo R. Boccaccini. Hydroxycarbonate apatite formation, cytotoxicity, and antibacterial properties of rubidium-doped mesoporous bioactive glass nanoparticles. DOI: 10.1007/s10934-023-01546-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum wird ein Silikonölbad für die T5-Alterung von HPDC-Magnesiumlegierungen bevorzugt? Präzisionswärme für Spitzenfestigkeit

- Warum ist ein Blindversuch ohne Probe erforderlich? Sicherstellung der Genauigkeit bei der Messung von Oxidschichten

- Was ist die Funktion eines Trockenschranks während der chemischen Aktivierung von Biokohle? Optimieren Sie Ihre poröse Kohlenstoffstruktur

- Was ist die Funktion eines Labor-Heißlufttrockenschranks bei der TiO2-Behandlung? Gewährleistung einer gleichmäßigen Nanopartikelqualität

- Warum sind Präzisionsrühr- und Trocknungsgeräte für photokatalytische Materialien notwendig? Beherrschung der Mikrostrukturkontrolle

- Wie beeinflusst die erforderliche Prozessatmosphäre die Entscheidung für separate oder kombinierte Öfen zum Entbindern und Sintern? Optimieren Sie Ihren MIM-Prozess

- Warum ist Hochtemperatur-Glühen für WS2-Gassensoren erforderlich? Stabilisierung der Leistung & Eliminierung von Drift

- Was ist die Hauptfunktion von Mehrstufen-Oxidationsofen? Sichere Stabilisierung von hochfesten Kohlefaser