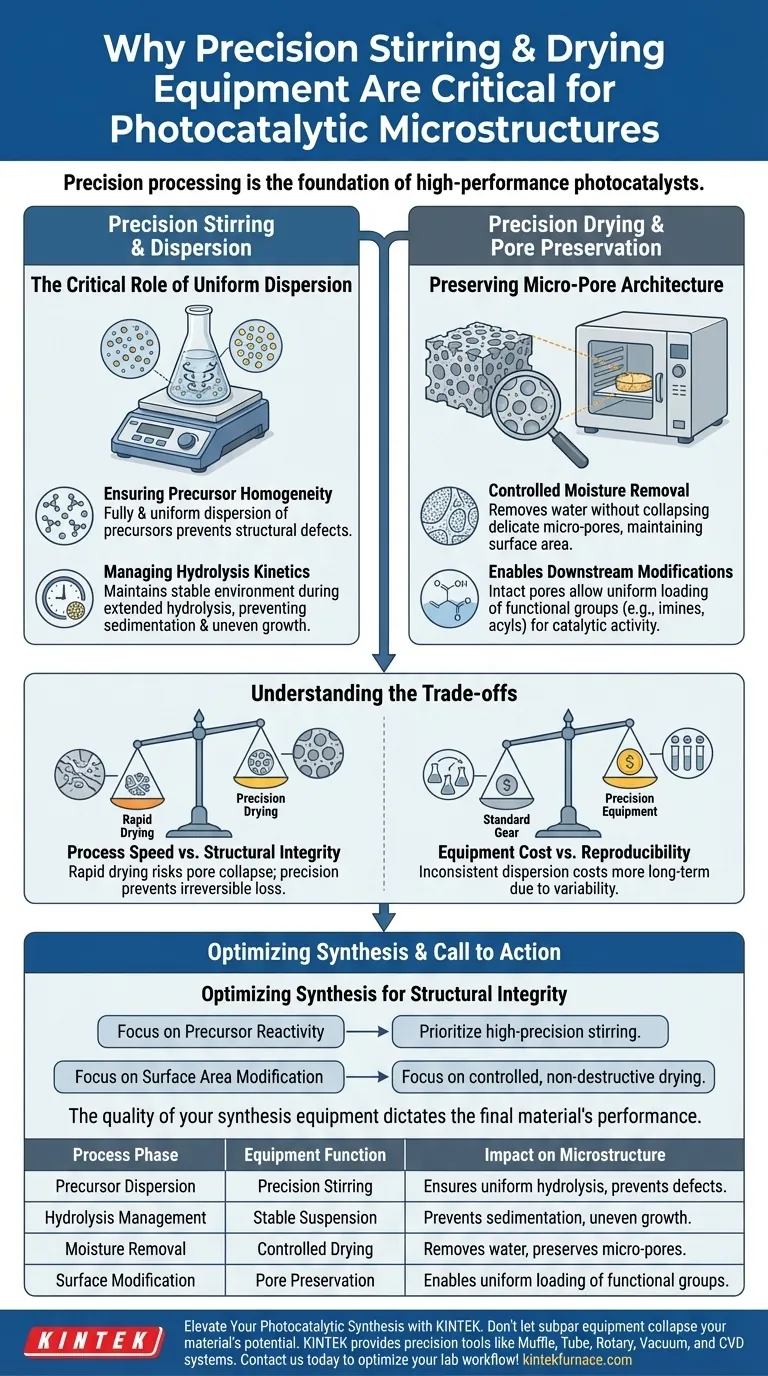

Präzisionsverarbeitung ist die Grundlage für Hochleistungsphotokatalysatoren. Präzisionsrühr- und Trocknungsgeräte sind nicht nur betriebliche Annehmlichkeiten; sie sind entscheidend für die Aufrechterhaltung der strukturellen Integrität des Materials während der Synthese. Rühren garantiert die gleichmäßige Dispersion von Vorläufern, die für eine konsistente Hydrolyse erforderlich ist, während spezialisiertes Trocknen Feuchtigkeit entfernt, ohne die empfindlichen Mikroporen, die für zukünftige chemische Modifikationen notwendig sind, zu kollabieren.

Um die Mikrostruktur effektiv zu regulieren, müssen Sie die physikalische Umgebung der Synthese streng kontrollieren. Präzisionsgeräte stellen sicher, dass die poröse Architektur des Materials intakt bleibt, was eine gleichmäßige Beladung mit funktionellen Gruppen ermöglicht, die für die katalytische Aktivität erforderlich sind.

Die entscheidende Rolle der gleichmäßigen Dispersion

Gewährleistung der Homogenität der Vorläufer

Die Hauptfunktion des Präzisionsrührens besteht darin, sicherzustellen, dass die Vorläufer im Lösungsmittelsystem vollständig und gleichmäßig dispergiert sind. Bei Prozessen, die reines Wasser beinhalten, ist diese Dispersion die Grundvoraussetzung für eine konsistente Reaktion. Ohne diese Gleichmäßigkeit entwickelt das Material strukturelle Defekte auf molekularer Ebene.

Verwaltung der Hydrolysekintik

Die Synthese erfordert oft lange Hydrolysezeiten, in denen die Reaktanten über lange Zeiträume suspendiert bleiben müssen. Präzisionsrühren sorgt während dieses gesamten Zeitraums für eine stabile Umgebung. Dies verhindert Sedimentation oder Konzentrationsgradienten, die andernfalls zu ungleichmäßigem Partikelwachstum führen würden.

Erhaltung der Mikroporenarchitektur

Kontrollierte Feuchtentfernung

Sobald die anfängliche Struktur gebildet ist, werden Trocknungsprozesse eingesetzt, um Oberflächenfeuchtigkeit zu entfernen. Die Herausforderung hier ist heikel: Das Gerät muss Wasser extrahieren, ohne die neu gebildeten Mikroporen zu beschädigen. Aggressives oder ungleichmäßiges Trocknen kann dazu führen, dass diese empfindlichen Strukturen kollabieren und die potenzielle Oberfläche des Materials zerstört wird.

Ermöglichung nachgeschalteter Modifikationen

Die Erhaltung von Mikroporen ist entscheidend für nachfolgende Syntheseschritte, wie z. B. Iminokondensation oder Acylierung in Ethanolsystemen. Wenn die Poren intakt sind, können funktionelle Gruppen gleichmäßig auf den Katalysator geladen werden. Wenn der Trocknungsprozess die Poren nicht erhält, können diese funktionellen Gruppen nicht gleichmäßig angebracht werden, was die endgültige Nutzbarkeit des Materials erheblich einschränkt.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. strukturelle Integrität

Ein häufiger Fehler ist die Priorisierung von Geschwindigkeit über Präzision während der Trocknungsphase. Schnelles Trocknen übt oft Kapillarkräfte aus, die stark genug sind, um die Mikroporenstruktur zu zerquetschen. Während Präzisionstrocknung länger dauern oder komplexere Geräte erfordern kann, verhindert sie den irreversiblen Verlust aktiver Oberfläche.

Gerätekosten vs. Reproduzierbarkeit

Präzisionsgeräte stellen im Vergleich zu Standardlaborgeräten eine höhere Anfangsinvestition dar. Die Kosten für inkonsistente Dispersion sind jedoch auf lange Sicht weitaus höher. Die Verwendung von Standardrührmethoden führt oft zu Chargenschwankungen, die es unmöglich machen, die Mikrostruktur wissenschaftlich zu regulieren.

Optimierung der Synthese für strukturelle Integrität

Die Erzielung der richtigen Mikrostruktur erfordert ein Gleichgewicht zwischen mechanischer Konsistenz und thermischer Empfindlichkeit während des gesamten Synthese-Workflows.

- Wenn Ihr Hauptaugenmerk auf der Reaktivität der Vorläufer liegt: Priorisieren Sie hochpräzises Rühren, um eine vollständige Dispersion während der Hydrolysephase zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Modifikation der Oberfläche liegt: Konzentrieren Sie sich auf kontrollierte, nicht-destruktive Trocknungsparameter, um Mikroporen für die spätere Beladung mit funktionellen Gruppen zu schützen.

Letztendlich bestimmt die Qualität Ihrer Synthesegeräte die zugängliche Oberfläche und Reaktivität Ihres endgültigen photokatalytischen Materials.

Zusammenfassungstabelle:

| Prozessphase | Gerätefunktion | Auswirkung auf die Mikrostruktur |

|---|---|---|

| Dispersion der Vorläufer | Präzisionsrühren | Gewährleistet gleichmäßige Hydrolyse und verhindert molekulare Defekte. |

| Hydrolyse-Management | Stabile Suspension | Verhindert Sedimentation und ungleichmäßiges Partikelwachstum während langer Reaktionen. |

| Feuchtentfernung | Kontrolliertes Trocknen | Entfernt Wasser, ohne empfindliche Mikroporenstrukturen kollabieren zu lassen. |

| Oberflächenmodifikation | Porenerhaltung | Ermöglicht gleichmäßige Beladung funktioneller Gruppen wie Imine oder Acyle. |

Verbessern Sie Ihre photokatalytische Synthese mit KINTEK

Lassen Sie nicht zu, dass minderwertige Geräte das Potenzial Ihres Materials beeinträchtigen. KINTEK bietet die Präzisionswerkzeuge, die erforderlich sind, um die strukturelle Integrität auf molekularer Ebene aufrechtzuerhalten. Unterstützt durch F&E und Fertigungsexpertise bieten wir eine umfassende Palette an kundenspezifischen Lösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die speziell für die Hochtemperatur-Labortemperaturverarbeitung und empfindliche Trocknungsanforderungen entwickelt wurden.

Ob Sie sich auf die gleichmäßige Dispersion von Vorläufern konzentrieren oder empfindliche Mikroporenarchitekturen für nachgeschaltete Modifikationen schützen möchten, KINTEK verfügt über die Expertise, um Ihre einzigartigen Forschungsanforderungen zu unterstützen. Kontaktieren Sie uns noch heute, um Ihren Laborablauf zu optimieren!

Visuelle Anleitung

Referenzen

- Hong Tu, Jian Wu. Unveiling the Impact of Microstructure Alterations on Photocatalytic Hydrogen Peroxide Preparation via <scp>DFT</scp> Prediction and Analysis. DOI: 10.1002/eem2.70016

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum werden Cu2O- und Ga2O3-Targets für CuGaO2-Filme bevorzugt? Präzision beim Sputtern von Delafossiten erreichen

- Was ist der Hauptzweck der kontinuierlichen Einleitung von hochreinem Argongas? 4 kritische Rollen bei der solaren Pyrolyse

- Wie funktionieren präzisions-temperaturkontrollierte Öfen für die Härtung von SiC-Ti3SiC2-Vorformen? Experte für thermische Steuerung

- Welche Rolle spielen Wärmebehandlungsöfen in der Werkzeugherstellung? Präzision für Härte und Haltbarkeit freisetzen

- Wie kann ich die Leistung meiner Vakuumpumpe verbessern? Optimieren Sie Ihr System für tieferes Vakuum & schnelleres Evakuieren

- Welche Rolle spielt die Hochtemperatur-Kalzinierungsanlage bei der Herstellung von Altreifen-Holzkohle? Master WTC Pyrolyse

- Wie beeinflusst die Länge des Wärmefeldes YAG-Faser-Tauchbeschichtungen? Erreichen Sie gleichmäßige, perlenfreie Filme

- Warum wird eine Kaltisostatische Presse (CIP) für LLTO-Proben verwendet? Erreichen von 98 % relativer Dichte bei Keramiken