Hochtemperatur-Kalzinierungsanlagen dienen als grundlegender Motor für die Umwandlung von rohen Altreifen in funktionale Altreifen-Holzkohle (WTC). Durch die Behandlung des Materials bei etwa 600°C für 30 Minuten in einer sauerstoffarmen Umgebung ermöglicht diese Anlage die Pyrolyse. Ihre Hauptaufgabe besteht darin, flüchtige organische Verbindungen auszutreiben und komplexe Polymere abzubauen, was zu einem kohlenstoffreichen Material führt, das für industrielle Reduktionsanwendungen geeignet ist.

Die Anlage fungiert nicht nur als Heizgerät, sondern als Reaktor, der Altgummi durch strenge Kontrolle der thermischen Zersetzung und der atmosphärischen Bedingungen chemisch zu einem stabilen, kohlenstoffreichen Reduktionsmittel veredelt.

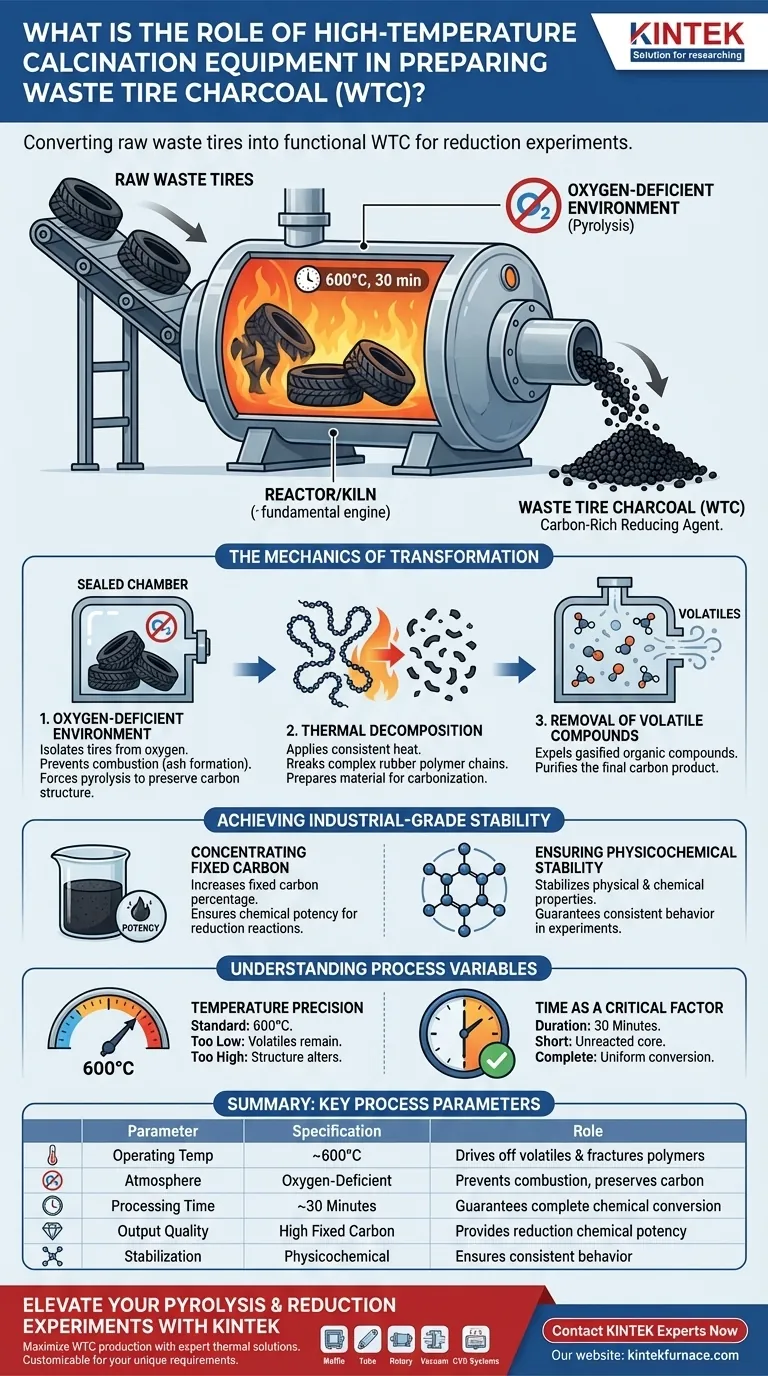

Die Mechanik der Transformation

Um die Rolle der Anlage zu verstehen, muss man über einfaches Heizen hinausblicken. Die Maschine orchestriert eine präzise chemische Umstrukturierung des Ausgangsmaterials.

Schaffung einer sauerstoffarmen Umgebung

Die Anlage ist so konzipiert, dass die Altreifen während des Heizprozesses von Sauerstoff isoliert werden.

Dies verhindert, dass das Material verbrennt (Verbrennung), was zu nutzloser Asche führen würde. Stattdessen zwingt der Sauerstoffmangel das Material zur Pyrolyse, wodurch die Kohlenstoffstruktur erhalten bleibt.

Thermische Zersetzung von Polymeren

Rohe Reifen bestehen aus komplexen Gummipolymeren, die chemisch flüchtig sind.

Die Kalzinierungsanlage wendet gleichmäßige Hitze an, um diese langen Polymerketten aufzubrechen. Diese thermische Belastung bricht die komplexen Bindungen und bereitet das Material auf den Übergang zu Holzkohle vor.

Entfernung flüchtiger Verbindungen

Eine entscheidende Funktion der Anlage ist die Trennung von Stoffen.

Wenn die Temperatur die Zieltemperatur von 600°C erreicht, vergasen sich flüchtige organische Verbindungen und werden aus der festen Masse ausgetrieben. Dieser Reinigungsschritt ist entscheidend für die Herstellung eines sauberen Endprodukts.

Erreichung industrieller Stabilität

Das ultimative Ziel des Einsatzes dieser Anlage ist die Herstellung eines Reduktionsmittels, das in chemischen Experimenten vorhersagbar funktioniert.

Konzentration von Festkohlenstoff

Durch die Entfernung von flüchtigen Stoffen erhöht die Anlage den Anteil an Festkohlenstoff im verbleibenden Feststoff erheblich.

Ein hoher Festkohlenstoffgehalt ist die primäre Kennzahl für ein hochwertiges Reduktionsmittel. Er gewährleistet, dass die Holzkohle die für Reduktionsreaktionen erforderliche chemische Potenz hat.

Gewährleistung der physikochemischen Stabilität

Rohes Gummi ist instabil und ungeeignet für präzise chemische Reduktionen.

Der Kalzinierungsprozess stabilisiert die physikalischen und chemischen Eigenschaften der WTC. Dies gewährleistet, dass die Holzkohle als industrielles Mittel konsistent verhält.

Verständnis der Prozessvariablen

Obwohl die Anlage leistungsstark ist, beruht der Prozess auf der strikten Einhaltung der Betriebsparameter. Die Nichteinhaltung dieser Variablen beeinträchtigt die Qualität der WTC.

Die Bedeutung der Temperaturpräzision

Die Standardbetriebstemperatur beträgt typischerweise 600°C.

Wenn die Temperatur zu niedrig ist, können flüchtige Verbindungen verbleiben und den Kohlenstoffgehalt verdünnen. Umgekehrt könnten übermäßige Temperaturen die strukturelle Integrität der Holzkohle unnötig verändern.

Zeit als kritischer Faktor

Der Prozess erfordert eine bestimmte Dauer, typischerweise 30 Minuten, um eine vollständige Umwandlung zu erreichen.

Wenn diese Zeit verkürzt wird, besteht die Gefahr, dass nicht umgesetzte Polymere im Kern des Materials verbleiben. Dies führt zu einem inkonsistenten Produkt, dem die notwendige physikochemische Stabilität fehlt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Ihren Kalzinierungsprozess für Reduktionsexperimente konfigurieren, stimmen Sie Ihre Anlageneinstellungen auf Ihre spezifischen experimentellen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reaktivität liegt: Stellen Sie sicher, dass Ihre Anlage die Zieltemperatur von 600°C ohne Schwankungen hält, um einen hohen Festkohlenstoffgehalt zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Vergewissern Sie sich, dass die Anlage eine strenge sauerstoffarme Abdichtung aufrechterhält, um die Bildung von Asche zu verhindern und die vollständige Entfernung von flüchtigen Stoffen zu gewährleisten.

Die erfolgreiche Herstellung von WTC beruht auf der Nutzung der Anlage nicht nur zur Verbrennung von Abfall, sondern zu seiner präzisen Veredelung zu einem stabilen chemischen Werkzeug.

Zusammenfassungstabelle:

| Prozessparameter | Spezifikation/Anforderung | Rolle bei der WTC-Herstellung |

|---|---|---|

| Betriebstemperatur | ~600°C | Treibt flüchtige Stoffe aus und bricht Polymerketten auf |

| Atmosphäre | Sauerstoffarm | Verhindert Verbrennung/Asche und gewährleistet Kohlenstofferhaltung |

| Verarbeitungszeit | ~30 Minuten | Garantiert vollständige chemische Umwandlung und Stabilität |

| Ausgangsqualität | Hoher Festkohlenstoffgehalt | Liefert die für die Reduktion erforderliche chemische Potenz |

| Stabilisierung | Physikochemisch | Gewährleistet konsistentes Verhalten in industriellen Experimenten |

Verbessern Sie Ihre Pyrolyse- und Reduktionsexperimente mit KINTEK

Maximieren Sie das Potenzial Ihrer Altreifen-Holzkohle (WTC)-Produktion mit branchenführenden thermischen Lösungen. Gestützt auf Experten-F&E und Präzisionsfertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Altgummi veredeln oder fortschrittliche Kohlenstoffmaterialien entwickeln, unsere Hochtemperatur-Labröfen sind vollständig anpassbar, um Ihre einzigartigen Temperatur- und Atmosphärenanforderungen zu erfüllen.

Erreichen Sie noch heute industrielle Stabilität und überlegene Kohlenstoffreinheit.

Kontaktieren Sie jetzt KINTEK-Experten

Visuelle Anleitung

Referenzen

- Menglan Zeng, Fawei Lin. Application of Waste Tire Carbon for Iron-Containing Dust Reduction in Industrial Processes. DOI: 10.3390/app15126504

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Bedeutung der Verwendung eines Vakuumtrockenschranks? Optimierung der Leistung von Superkondensator-Elektroden

- Welche Rolle spielt Graphitpapier bei Experimenten zur Kondensation von Magnesiumdampf? Ein Schlüssel zur hochreinen Sammlung & Analyse

- Was sind die Vorteile eines industriellen Mikrowellen-Vorbehandlungssystems in Bezug auf den Energieverbrauch? Sparen Sie über 50 % Energie

- Was ist die Funktion eines Labortrockenschranks bei der Verarbeitung von Futterpalmen- und Agavenbiomasse? Optimieren Sie die Stabilisierung noch heute

- Was sind einige Nachteile von elektrischen Heizmethoden? Hohe Kosten und Netzabhängigkeit erklärt

- Welche Rolle spielt ein Hochtemperatur-Ofen im Versiegelungsprozess? Präzise thermische Kontrolle für die Faserversiegelung

- Welche Rolle spielt ein Hochtemperatur-Reaktionsrohrofen bei der Flammenfusion? Meisterung der Aluminiumoxid-Sphäroidisierung

- Warum ist ein Stickstoff (N2)-Spülsystem für die Biomassevertorifizierung notwendig? Verhindert Verbrennung und maximiert die Biokohleausbeute