Im Grunde genommen sind die Hauptnachteile der elektrischen Beheizung ihre hohen Betriebskosten im Vergleich zu fossilen Brennstoffen und ihre vollständige Abhängigkeit vom Stromnetz. Obwohl bestimmte Methoden wie indirekte Widerstandsheizung und Induktionserwärmung am Einsatzort zuverlässig und sicher sind, sind sie nicht immun gegen diese grundlegenden wirtschaftlichen und infrastrukturellen Herausforderungen.

Der zentrale Kompromiss bei der elektrischen Beheizung ist klar: Sie gewinnen Einfachheit, Installationsflexibilität und Sicherheit vor Ort im Austausch gegen potenziell höhere Energierechnungen und Anfälligkeit für Stromausfälle. Die wahren Kosten und Umweltauswirkungen liegen nicht beim Heizgerät selbst, sondern weiter vorgelagert beim Kraftwerk und auf Ihrer Stromrechnung.

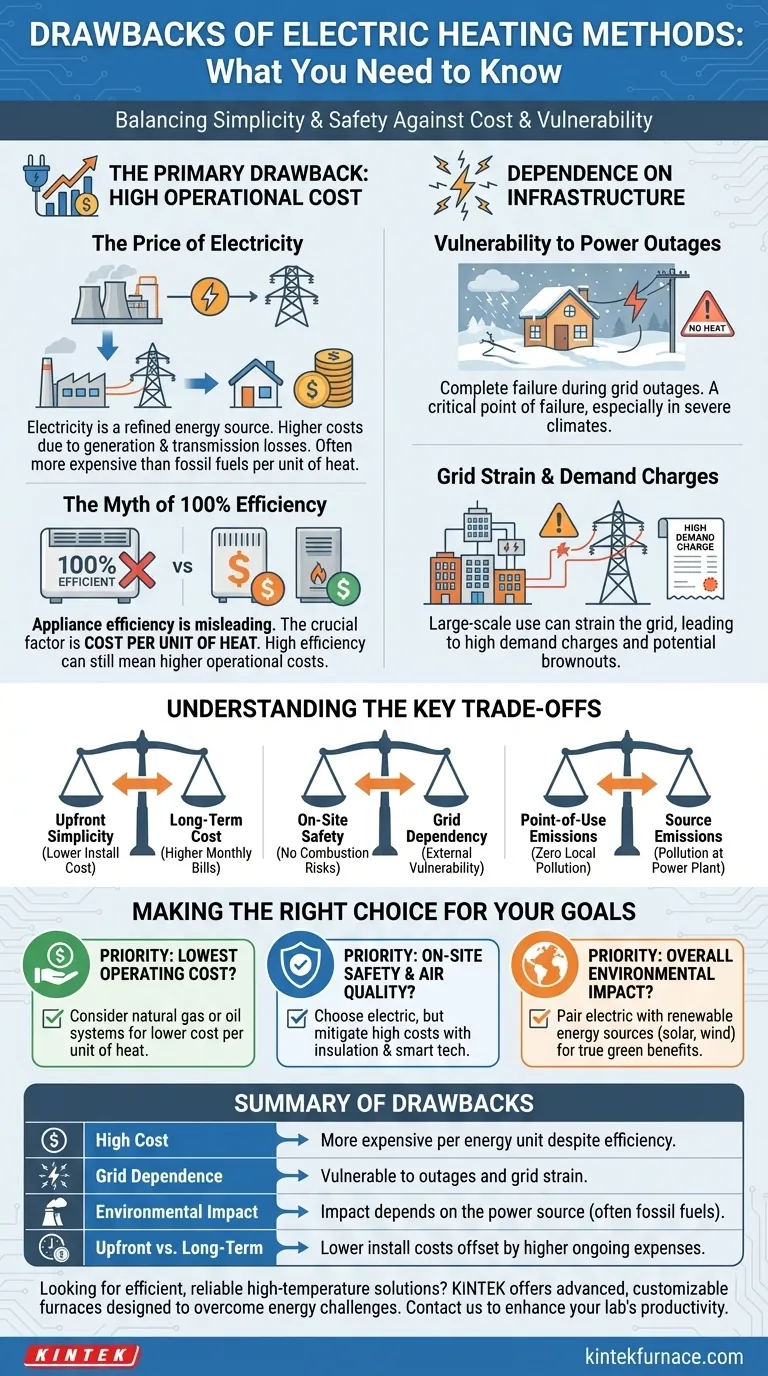

Der Hauptnachteil: Betriebskosten

Für die meisten Benutzer sind die bedeutendsten und konstantesten Nachteile der elektrischen Beheizung die langfristigen Betriebskosten. Dies ist keine Frage der Effizienz, sondern der grundlegenden Energieökonomie.

Der Preis für Elektrizität

Elektrizität ist eine veredelte Energiequelle. Der Prozess ihrer Erzeugung (sei es aus Kohle, Erdgas, Kernkraft oder erneuerbaren Energien) und ihre Übertragung über weite Strecken beinhaltet inhärente Energieverluste und Infrastrukturkosten.

Infolgedessen ist der Preis pro Energieeinheit (gemessen in kWh oder BTU) für Elektrizität oft erheblich höher als für Primärbrennstoffe wie Erdgas oder Heizöl.

Der Mythos der 100%igen Effizienz

Elektrische Widerstandsheizungen werden oft als „100% effizient“ vermarktet, da sie nahezu die gesamte eingehende elektrische Energie direkt in Wärme umwandeln. Obwohl dies auf Geräteebene technisch korrekt ist, ist diese Behauptung irreführend.

Der entscheidende Faktor ist nicht die Umwandlungseffizienz, sondern die Kosten pro erzeugter Wärmeeinheit. Ein zu 100 % effizientes Elektroheizgerät kann leicht teurer im Betrieb sein als ein zu 85 % effizienter Gasofen, wenn der Strompreis wesentlich höher ist als der Gaspreis.

Abhängigkeit von der Infrastruktur

Elektrische Heizsysteme sind vollständig auf ein stabiles und robustes Stromnetz angewiesen. Dies birgt Risiken, die bei brennstoffbasierten Systemen, die Energie vor Ort speichern können (wie Propangas- oder Öltanks), nicht bestehen.

Das Risiko von Stromausfällen

Der offensichtlichste Nachteil ist die Anfälligkeit für Stromausfälle. Während eines Wintersturms oder eines Netzausfalls fällt ein rein elektrisches Heizsystem vollständig aus, wodurch die Immobilie ihre primäre Wärmequelle verliert.

Dies schafft einen kritischen Fehlerpunkt, insbesondere in Klimazonen mit strengen Wintern, in denen der Wärmeverlust ein Sicherheitsproblem darstellen kann.

Netzbelastung und Nachfragegebühren

In gewerblichen und industriellen Umgebungen kann die großflächige elektrische Beheizung eine erhebliche Belastung für das Stromnetz darstellen. Dies kann zu hohen „Nachfragegebühren“ von Versorgungsunternehmen führen, Gebühren, die auf der maximalen Leistungsaufnahme zu einem bestimmten Zeitpunkt basieren.

Während Kälteeinbrüchen kann die weit verbreitete Nutzung elektrischer Heizungen das lokale Netz belasten und potenziell zu Stromabschaltungen oder der Notwendigkeit kostspieliger Infrastruktur-Upgrades beitragen.

Die Abwägungen verstehen

Die Wahl eines elektrischen Heizsystems beinhaltet die Abwägung seines sauberen, einfachen Betriebs gegen seine grundlegenden Kosten und Abhängigkeiten.

Anfängliche Einfachheit vs. Langfristige Kosten

Elektrische Heizgeräte sind oft einfacher und günstiger zu installieren als Ofensysteme, die Lüftungskanäle, Kraftstoffleitungen und Belüftung erfordern. Diese geringeren Anfangsinvestitionen werden jedoch häufig durch höhere monatliche Betriebskosten über die Lebensdauer des Systems ausgeglichen.

Sicherheit vor Ort vs. Netzabhängigkeit

Die elektrische Beheizung eliminiert die Risiken von Kohlenmonoxidlecks oder der Verbrennung von Brennstoffen vor Ort. Dies macht sie zu einer inhärent sichereren Option innerhalb des Gebäudes selbst. Diese interne Sicherheit wird gegen eine externe Abhängigkeit von einem Netz eingetauscht, das Sie nicht kontrollieren.

Emissionen am Einsatzort vs. Emissionsquelle

Ein elektrisches Heizgerät erzeugt keine lokalen Emissionen, was ein großer Vorteil für die Innenraumluftqualität ist. Die Umweltauswirkungen werden jedoch einfach zum Kraftwerk verlagert.

Wenn Ihr Strom durch die Verbrennung von Kohle oder Erdgas erzeugt wird, trägt Ihre „saubere“ elektrische Wärme immer noch zu Kohlenstoffemissionen bei – nur nicht in Ihrem Gebäude. Die wahren Umweltvorteile der elektrischen Wärme hängen direkt davon ab, wie umweltfreundlich Ihr Stromanbieter ist.

Die richtige Wahl für Ihr Ziel treffen

Um das geeignete System auszuwählen, müssen Sie diese Nachteile gegen Ihre spezifischen Prioritäten abwägen.

- Wenn Ihr Hauptaugenmerk auf den niedrigstmöglichen Betriebskosten liegt: Erkunden Sie Heizsysteme, die Erdgas oder in einigen Regionen Heizöl verwenden, da diese in der Regel niedrigere Kosten pro Wärmeeinheit bieten.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit vor Ort und der Luftqualität liegt: Die elektrische Beheizung ist eine überlegene Wahl, aber Sie müssen planen, hohe Kosten durch hervorragende Isolierung, intelligente Thermostate und möglicherweise kleinere, zonierte Systeme abzumildern.

- Wenn Ihr Hauptaugenmerk auf den gesamten Umweltauswirkungen liegt: Die elektrische Beheizung ist nur dann die richtige Wahl, wenn Sie sie mit einer erneuerbaren Energiequelle koppeln können, z. B. mit Solarmodulen vor Ort oder einem Versorgungsunternehmen, das Strom aus Wind, Sonne oder Wasser erzeugt.

Letztendlich erfordert eine fundierte Entscheidung, über das Gerät selbst hinauszublicken, um das gesamte wirtschaftliche und infrastrukturelle System zu verstehen, in dem es betrieben wird.

Zusammenfassungstabelle:

| Nachteil | Beschreibung |

|---|---|

| Hohe Betriebskosten | Elektrizität ist pro Energieeinheit oft teurer als fossile Brennstoffe, was trotz hoher Effizienz zu höheren langfristigen Kosten führt. |

| Netzabhängigkeit | Die vollständige Abhängigkeit vom Stromnetz erhöht die Anfälligkeit für Stromausfälle und Netzbelastungen, insbesondere bei starkem Wetter. |

| Umweltauswirkungen | Keine lokalen Emissionen, aber die Gesamtauswirkungen hängen von der Energiequelle ab; können hoch sein, wenn der Strom aus fossilen Brennstoffen stammt. |

| Abwägung zwischen Anschaffung und Langfristigkeit | Niedrigere Installationskosten können durch höhere laufende Ausgaben ausgeglichen werden, was eine sorgfältige Finanzplanung erfordert. |

Haben Sie Probleme mit hohen Heizkosten oder unzuverlässigen Systemen in Ihrem Labor? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung hervorragender F&E und Eigenfertigung ist unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – auf Effizienz und Zuverlässigkeit ausgelegt. Mit starken Anpassungsmöglichkeiten stellen wir eine präzise Leistung sicher, um Nachteile wie Energieineffizienz und Ausfallzeiten zu überwinden. Steigern Sie die Produktivität Ihres Labors und reduzieren Sie betriebliche Probleme – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihnen helfen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung