Ein Stickstoff (N2)-Spülsystem ist die primäre Abwehr gegen Verbrennung und Produktverlust. Es ist zwingend erforderlich, den Sauerstoff im Wärmebehandlungsgerät vor Prozessbeginn und kontinuierlich während der Kühlphase zu verdrängen. Durch die Aufrechterhaltung dieser inerten Atmosphäre verhindert das System, dass die Biomasse Feuer fängt, und stellt sicher, dass sie einer kontrollierten thermischen Zersetzung unterzogen wird, anstatt zu Asche zu verbrennen.

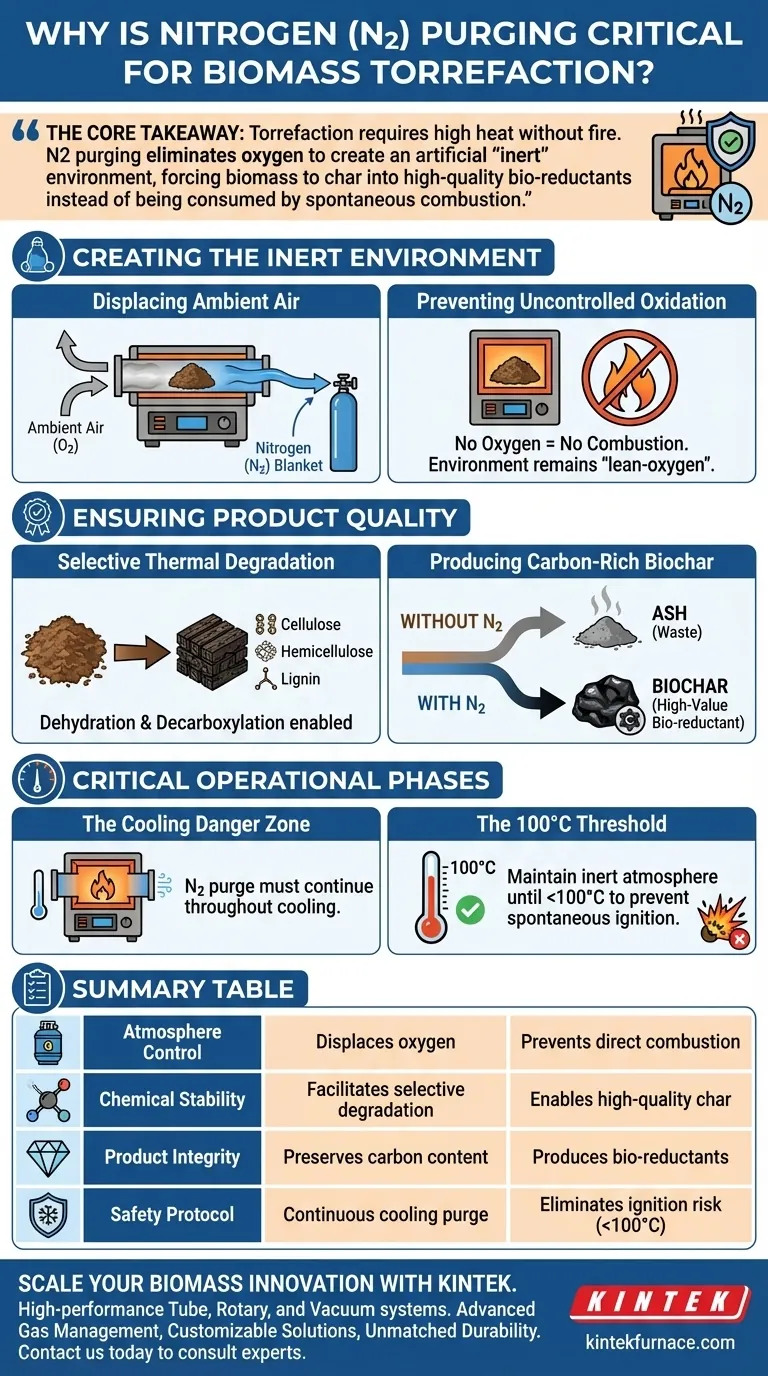

Die Kernbotschaft Die Torrefizierung erfordert hohe Hitze ohne Feuer. Die Stickstoffspülung eliminiert Sauerstoff, um eine künstliche „inerte“ Umgebung zu schaffen, die die Biomasse zwingt, zu hochwertigen Bioreduktionsmitteln zu verkohlen, anstatt durch spontane Selbstentzündung verzehrt zu werden.

Schaffung der inerten Umgebung

Verdrängung von Umgebungsluft

Bevor der Torrefizierungsprozess beginnen kann, ist das Wärmebehandlungsgerät natürlich mit Umgebungsluft gefüllt, die Sauerstoff enthält.

Das Stickstoffspülsystem wird speziell eingeführt, um diese Luft zu verdrängen. Dies schafft eine „Schutzschicht“ um die Biomasse und entfernt das für das Feuer benötigte Oxidationsmittel.

Verhinderung unkontrollierter Oxidation

Biomasse ist bei den für die Torrefizierung erforderlichen hohen Temperaturen hochentzündlich.

Ohne eine sauerstoffarme Umgebung würde die Hitze zu einer direkten Verbrennung führen. Stickstoff stellt sicher, dass die Umgebung „sauerstoffarm“ oder sauerstofffrei bleibt und verhindert, dass das Material einfach verbrennt.

Gewährleistung der Produktqualität

Selektive thermische Zersetzung

Das Ziel der Torrefizierung ist nicht, das Material zu verbrennen, sondern es chemisch zu verändern.

Stickstoff ermöglicht die selektive thermische Zersetzung spezifischer Biomassekomponenten: Zellulose, Hemizellulose und Lignin. Dies geschieht durch Dehydrierung und Decarboxylierung, Prozesse, die Hitze erfordern, aber in Gegenwart von Sauerstoff nicht richtig funktionieren können.

Herstellung von kohlenstoffreicher Biokohle

Wenn Sauerstoff vorhanden ist, reagiert Kohlenstoff damit zu Asche und Gasen.

Durch den Ausschluss von Sauerstoff bewahrt die Stickstoffatmosphäre den Kohlenstoffgehalt im festen Material. Dies garantiert die Herstellung von hochwertigen verkohlten Festprodukten (Bioreduktionsmitteln) anstelle von Abfallasche.

Kritische Betriebsphasen

Die Kühl-Gefahrenzone

Die Brandgefahr endet nicht, wenn der Heizzyklus abgeschlossen ist.

Die primäre Referenz besagt ausdrücklich, dass die Stickstoffspülung während der gesamten Kühlphase fortgesetzt werden muss. Die Biomasse bleibt heiß genug, um sich zu entzünden, wenn sie während dieser Zeit plötzlich frischer Luft ausgesetzt wird.

Der Schwellenwert von 100 °C

Das System muss die inerte Atmosphäre aufrechterhalten, bis die Geräte- und Materialtemperatur unter 100 °C gesunken ist.

Das Abstellen des Stickstoffflusses vor Erreichen dieser Temperatur birgt ein sofortiges Risiko der spontanen Selbstentzündung und kann die gerade verarbeitete Charge zerstören.

Verständnis der Kompromisse

Verbrauchskosten vs. Produktwert

Die Verwendung eines Stickstoffsystems verursacht laufende Betriebskosten für die Gasversorgung.

Diese Kosten sind jedoch unvermeidlich; ohne sie sinkt die Ausbeute erheblich, da wertvolle Biomasse zu Asche wird. Die Kosten für das Gas sind ein Kompromiss für die hohe Ausbeute des endgültigen verkohlten Produkts.

Prozesskomplexität

Die Implementierung dieses Systems erfordert eine präzise Steuerung des Gasflusses und der Abdichtung der Geräte.

Sie müssen sicherstellen, dass der Ofen oder das Rohr gut genug abgedichtet ist, um die Atmosphäre aufrechtzuerhalten. Lecks, die Sauerstoff eindringen lassen, verschlechtern die Qualität der Biokohle, unabhängig davon, wie viel Stickstoff eingeleitet wird.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Torrefizierungsprozess zu optimieren, stimmen Sie Ihre Spülstrategie auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Automatisieren Sie den Spülzyklus rigoros, damit er fortgesetzt wird, bis die Innentemperatur strikt unter 100 °C liegt, um nachgeschaltete Brände zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Produktqualität liegt: Überwachen Sie den Taupunkt und die Reinheit der Stickstoffversorgung, um eine effiziente Dehydrierung und maximale Erhaltung der Kohlenstoffstruktur zu gewährleisten.

Ein ordnungsgemäßes Stickstoffmanagement ist der wichtigste Faktor bei der Umwandlung von Rohbiomasse in einen hochwertigen Industriebrennstoff.

Zusammenfassungstabelle:

| Merkmal | Rolle der Stickstoffspülung | Nutzen für die Torrefizierung |

|---|---|---|

| Atmosphärenkontrolle | Verdrängt Sauerstoff und Umgebungsluft | Verhindert direkte Verbrennung und Materialverlust |

| Chemische Stabilität | Ermöglicht Dehydrierung/Decarboxylierung | Ermöglicht selektive Zersetzung von Lignin und Zellulose |

| Produktintegrität | Bewahrt den Kohlenstoffgehalt | Produziert hochwertige Bioreduktionsmittel anstelle von Asche |

| Sicherheitsprotokoll | Kontinuierliche Kühlspülung (<100 °C) | Eliminiert das Risiko einer spontanen Entzündung während der Entnahme |

Skalieren Sie Ihre Biomasse-Innovation mit KINTEK

Lassen Sie nicht zu, dass sauerstoffbedingte Produktverluste Ihre Torrefizierungserträge beeinträchtigen. KINTEK bietet Hochleistungs-, Präzisions-Rohr-, Dreh- und Vakuumsysteme, die speziell für empfindliche thermische Prozesse wie die Biokohleproduktion entwickelt wurden.

Unsere Ausrüstung bietet:

- Fortschrittliches Gasmanagement: Integrierte N2-Spülsysteme für luftdichte Sauerstoffverdrängung.

- Anpassbare Lösungen: F&E-gestützte Designs, die auf Ihre spezifischen Temperatur- und Atmosphärenanforderungen zugeschnitten sind.

- Unübertroffene Haltbarkeit: Industrielle Fertigung, um rigorosen Heiz- und Kühlzyklen standzuhalten.

Bereit, Ihre Labor- oder Produktionsanlage zu optimieren? Kontaktieren Sie uns noch heute, um sich mit unseren Experten über den perfekten Hochtemperatur-Ofen für Ihre Bedürfnisse zu beraten.

Visuelle Anleitung

Referenzen

- Richard Deutsch, Gernot Krammer. Characteristics of High-Temperature Torrefied Wood Pellets for Use in a Blast Furnace Injection System. DOI: 10.3390/en18030458

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist ein Vorab-Schmelzverfahren bei Phasen-Gleichgewichtsstudien erforderlich? Setzen Sie Ihre Probe für präzise Ergebnisse zurück

- Was ist die Hauptfunktion eines Vakuumtrockenschranks beim Gießen von CIIR-Nanokompositen? Optimieren Sie Ihre Lösungsmittelentfernung

- Warum ist eine Vakuum- oder Inertgasumgebung beim Kugelmühlen erforderlich? Schützen Sie die Reinheit Ihrer nanokristallinen Legierung

- Warum wird ein Trockenschrank für die Nachbehandlung von Aktivkohle bevorzugt? Schützen Sie die Struktur Ihres Materials

- Wie trägt ein Vakuumtrockenschrank zur Leistung von Verbundelektrodenschlämmen bei? Erhöhen Sie die Batterielebensdauer und -stabilität

- Was ist die Funktion eines Hochdruck-Hydrothermalreaktors bei der Synthese von Graphen-Aerogelen? Schlüssel zu 3D-Kohlenstoffgerüsten

- Was sind die Hauptvorteile von Tiegelöfen? Unübertroffene Flexibilität für das Schmelzen im kleinen Maßstab

- Welche Rolle spielt eine Hochtemperatur-Heizumgebung bei der hydrothermalen Synthese von ZSM-5-Zeolithkristallen?