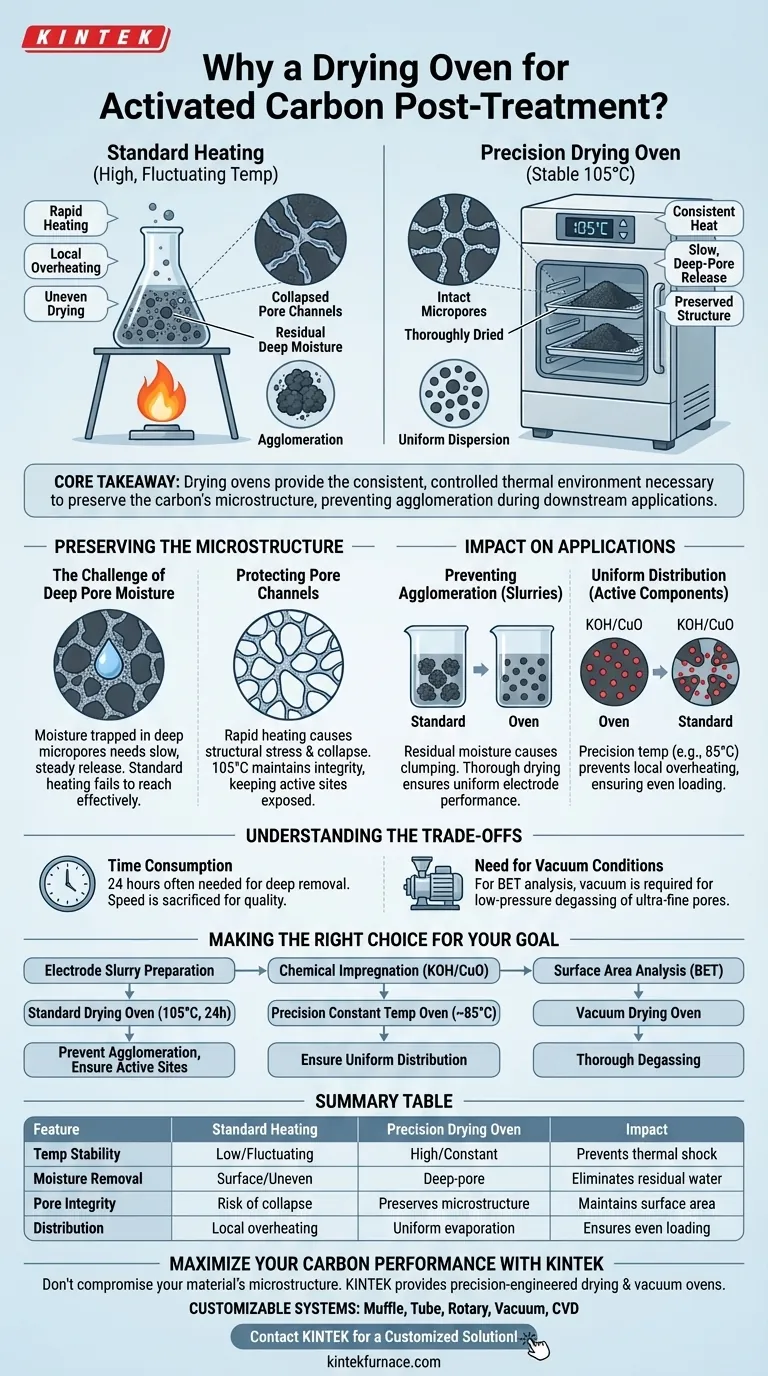

Präzise Temperaturkontrolle ist der Hauptgrund, warum ein Trockenschrank gegenüber Standardheizmethoden für die Nachbehandlung von Aktivkohle bevorzugt wird. Ein Trockenschrank, insbesondere einer, der in der Lage ist, stabile 105 °C über längere Zeiträume (z. B. 24 Stunden) aufrechtzuerhalten, gewährleistet die Entfernung von Feuchtigkeit, die tief in komplexen Mikroporen eingeschlossen ist, ohne die empfindliche Porenstruktur der Kohle thermisch zu schocken oder zu beschädigen.

Kernbotschaft: Standardheizmethoden verursachen oft lokale Überhitzung oder ungleichmäßiges Trocknen, was Porenkanäle kollabieren lassen oder Restfeuchtigkeit hinterlassen kann. Ein Trockenschrank bietet die konsistente, kontrollierte thermische Umgebung, die notwendig ist, um die Mikrostruktur der Kohle zu erhalten und Agglomeration bei nachgeschalteten Anwendungen wie der Elektrodenherstellung zu verhindern.

Erhaltung der Mikrostruktur

Die Herausforderung der tiefen Porenbefeuchtung

Nach dem Säurewaschen und Neutralisieren befindet sich Feuchtigkeit nicht nur auf der Oberfläche der Kohle; sie ist tief in den Mikroporen eingeschlossen.

Standardheizmethoden mangelt es oft an Konsistenz, um diese Tiefen effektiv zu erreichen, ohne die Außenseite zu überhitzen.

Ein Trockenschrank ermöglicht eine langsame, gleichmäßige Freisetzung dieser eingeschlossenen Wassermoleküle und stellt sicher, dass das Material von innen nach außen gründlich getrocknet wird.

Schutz der Porenkanäle

Aktivkohle ist für ihre Leistung auf ihr komplexes Netzwerk von Porenkanälen angewiesen.

Schnelles oder ungleichmäßiges Erhitzen kann strukturelle Spannungen verursachen, die zum Kollaps dieser Kanäle führen.

Durch die Einhaltung einer strengen Temperatur (z. B. 105 °C) bewahrt ein Trockenschrank die Integrität dieser Kanäle und stellt sicher, dass aktive Stellen für zukünftige chemische Reaktionen vollständig exponiert bleiben.

Auswirkungen auf nachgeschaltete Anwendungen

Verhinderung von Agglomeration in Slurries

Das Vorhandensein von Restfeuchtigkeit ist bei der Herstellung von Elektrodenpasten nachteilig.

Wenn Wasser in den Mikroporen verbleibt, neigt das Kohlenstoffmaterial während des Mischvorgangs zur Agglomeration (Klumpenbildung).

Eine gründliche Trocknung im Ofen stellt sicher, dass die Kohlenstoffpartikel getrennt bleiben und sich flüssig verteilen, was für die gleichmäßige Leistung der endgültigen Elektrode entscheidend ist.

Gleichmäßige Verteilung der aktiven Komponenten

Wenn Aktivkohle mit Mitteln wie Kaliumhydroxid (KOH) oder Kupferoxid (CuO) beladen wird, ist die Temperaturstabilität noch kritischer.

Trockenschränke, die für diese Anwendungen oft auf niedrigere Präzisionstemperaturen wie 85 °C eingestellt sind, sorgen für eine reibungslose Verdampfung der Lösungsmittel.

Dies verhindert lokale Überhitzung, die dazu führen kann, dass sich aktive Komponenten ungleichmäßig verteilen oder Poren vollständig blockieren, wodurch die Kohle weniger wirksam wird.

Verständnis der Kompromisse

Zeitaufwand

Der Hauptnachteil der Verwendung eines Präzisionstrockenschranks ist der Zeitaufwand.

Prozesse erfordern oft 24 Stunden kontinuierliches Heizen, um eine Tiefenfeuchtigkeitsentfernung zu gewährleisten.

Standardmäßigere, heißere Methoden sind schneller, opfern aber die strukturelle Qualität der Kohle.

Die Notwendigkeit von Vakuum-Bedingungen

Für bestimmte analytische Ziele reicht ein Standard-Trockenschrank bei atmosphärischem Druck möglicherweise nicht aus.

Um ultrafeine adsorbierte Moleküle für die BET-Oberflächenanalyse zu entfernen, ist ein Vakuumtrockenschrank erforderlich, um den Druck zu senken.

Standardöfen können nicht die Niederdruck-Entgasungsumgebung bieten, die erforderlich ist, um Datenabweichungen bei empfindlichen Porositätstests zu verhindern.

Treffen Sie die richtige Wahl für Ihr Ziel

Um die Leistung Ihrer Aktivkohle zu maximieren, richten Sie Ihre Trocknungsmethode an Ihrem spezifischen Ziel aus:

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Elektrodenpasten liegt: Verwenden Sie einen Standardtrockenschrank bei 105 °C für 24 Stunden, um Agglomeration zu verhindern und die Exposition aktiver Stellen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der chemischen Imprägnierung (z. B. KOH/CuO) liegt: Verwenden Sie einen Präzisions-Konstanttemperatur-Ofen bei etwa 85 °C, um eine gleichmäßige Verteilung der aktiven Komponenten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenanalyse (BET) liegt: Verwenden Sie einen Vakuumtrockenschrank, um das Material gründlich zu entgasen und Restlösungsmittel aus ultrafeinen Mikroporen zu entfernen.

Priorisieren Sie die Integrität der Porenstruktur gegenüber der Geschwindigkeit, um Hochleistungsergebnisse zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Standardheizung | Präzisions-Trockenschrank | Auswirkungen auf Aktivkohle |

|---|---|---|---|

| Temperaturstabilität | Niedrig/Schwankend | Hoch (Konstant 105 °C/85 °C) | Verhindert thermischen Schock und Pore kollaps. |

| Feuchtigkeitsentfernung | Oberflächenniveau/Ungleichmäßig | Tiefen-Poren durchdringend | Beseitigt Restwasser, das Klumpen verursacht. |

| Porenintegrität | Risiko des Kanal kollaps | Erhält die Mikrostruktur | Erhält eine hohe Oberfläche für aktive Stellen. |

| Verteilung | Potenzielle lokale Überhitzung | Gleichmäßige Lösungsmittelverdampfung | Gewährleistet gleichmäßige Beladung von Mitteln wie KOH oder CuO. |

Maximieren Sie Ihre Kohlenstoffleistung mit KINTEK

Kompromittieren Sie die Mikrostruktur Ihres Materials nicht durch inkonsistente Erwärmung. KINTEK bietet präzisionsgefertigte Trocken- und Vakuumöfen, die empfindliche Porennetzwerke schützen und gleichmäßige Ergebnisse gewährleisten. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine vollständige Palette an kundenspezifischen Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die auf Hochleistungs-Laboranwendungen zugeschnitten sind.

Sind Sie bereit, Ihre Elektrodenherstellung oder chemische Forschung zu verbessern? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Ria Yolanda Arundina, Bambang Subiyanto. Preparation of nitrogen-doped activated carbon from palm oil empty fruit bunches for electrodes in electric double-layer capacitance-type supercapacitors: effect of pyrolysis temperature. DOI: 10.1093/ce/zkae100

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Bedeutung der Aufrechterhaltung einer inerten Stickstoffatmosphäre während der Aktivierung in Salzschmelzen? Sicherstellung der Porenpure

- Warum werden ALD-Anlagen für die Rückseitenpassivierung von Siliziumsolarzellen verwendet? Optimieren Sie Ihre PERC- und TOPCon-Effizienz

- Wie beeinflusst die Verlängerung der Dauer der Hochtemperatur-Konstante Phase das Kornwachstum von Eisen? Maximierung der Zinkextraktion

- Wie erreicht ein Vakuumdruck-Imprägnierbehälter eine Tiefenbehandlung? Beherrschen Sie fortschrittliche Holzmodifikationsmethoden

- Wie ermöglicht ein Hochtemperatur-Labortiegel den drucklosen Sintern (PLS) von Siliziumnitrid-Keramiken?

- Was ist die Funktion einer stabilen Heizumgebung und von Ethylenglykol bei der Synthese von Goldnanopartikeln? Präzision erreichen

- Warum wird ein Laborofen zum Trocknen von Proben bei 80°C für MoO3/Ti-Felt benötigt? Gewährleistung der strukturellen Integrität der Elektrode

- Was ist der Zweck der Einführung einer reinen Eisenzwischenschicht zwischen der Titanschicht und der Stahlschicht? Verbesserung der Bindungsintegrität