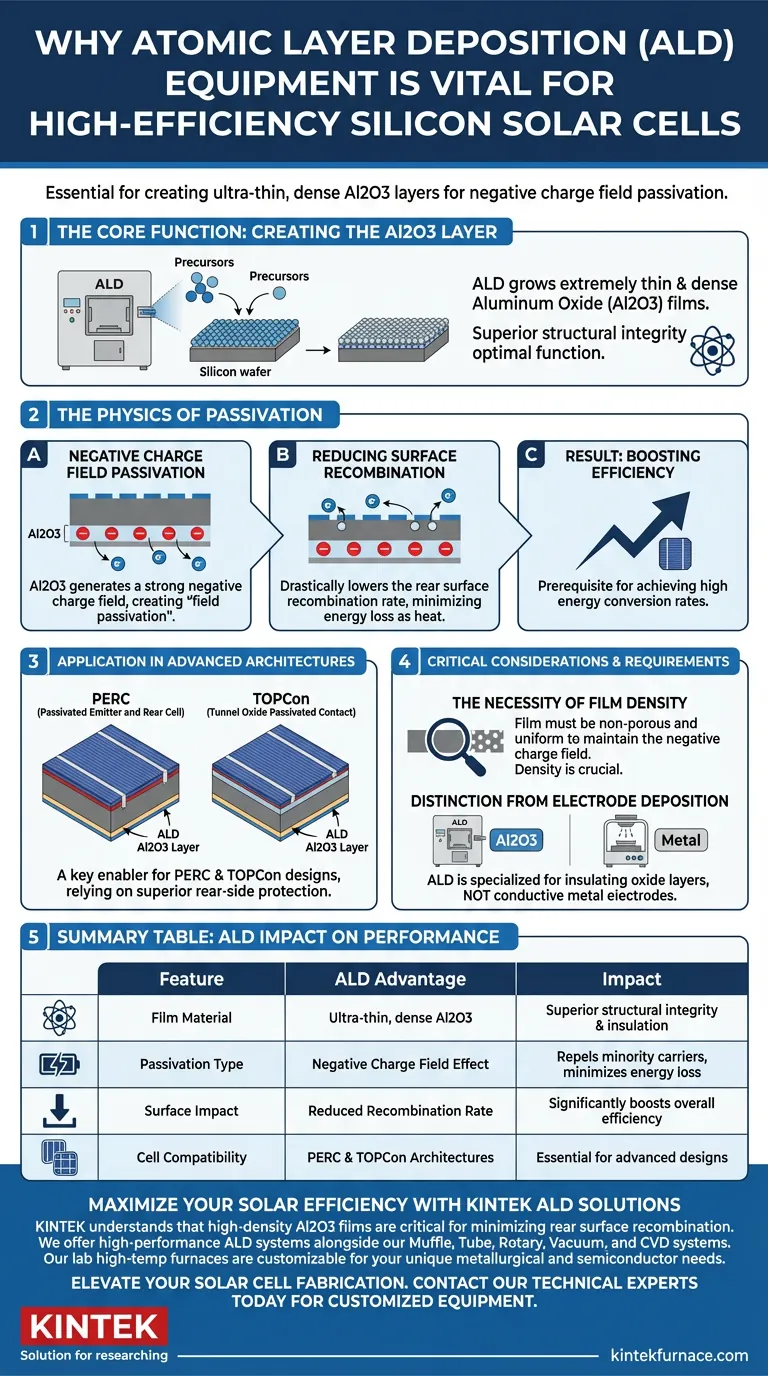

Atomic Layer Deposition (ALD)-Anlagen sind unerlässlich für die Herstellung der ultradünnen, dichten Aluminiumoxid (Al2O3)-Schichten, die für hocheffiziente Siliziumsolarzellen erforderlich sind. Durch die Abscheidung dieser präzisen Filme bieten die Anlagen eine Passivierung mit negativem Ladungsfeld, was der primäre Mechanismus zur Reduzierung von Energieverlusten auf der Rückseite der Zelle ist.

Der Kernwert von ALD liegt in seiner Fähigkeit, hochwertige Al2O3-Filme zu wachsen, die ein negatives Ladungsfeld einführen. Dieses Feld schirmt die Rückseite ab, reduziert die Rekombinationsrate erheblich und steigert die Effizienz fortschrittlicher Architekturen wie PERC und TOPCon.

Die Physik der Passivierung

Erzeugung der Al2O3-Schicht

Die Hauptfunktion von ALD-Anlagen in diesem Zusammenhang ist das Wachstum von Aluminiumoxid (Al2O3)-Filmen.

Im Gegensatz zu anderen Abscheidungsmethoden ist ALD in der Lage, extrem dünne und dichte Filme herzustellen. Diese strukturelle Integrität ist entscheidend dafür, dass die Schicht im Solarzellenstapel korrekt funktioniert.

Passivierung mit negativem Ladungsfeld

Der besondere Vorteil der Verwendung von Al2O3 auf aufbereitetem metallurgischem Silizium ist die Erzeugung eines negativen Ladungsfeldes.

Dieser Feldeffekt bietet die sogenannte "Feldpassivierung". Er stößt Minderheitsladungsträger effektiv von der Rückseitenoberfläche ab und verhindert, dass sie rekombinieren und als Wärme verloren gehen.

Reduzierung der Oberflächenrekombination

Durch das Abstoßen von Ladungsträgern über dieses negative Feld reduziert die ALD-gewachsene Schicht die Rekombinationsrate an der Rückseite drastisch.

Die Minimierung dieser Rekombination ist eine Voraussetzung für die Erzielung hoher Energieumwandlungsraten in modernen Siliziumzellen.

Anwendung in fortschrittlichen Architekturen

Ermöglichung von PERC und TOPCon

Die Fähigkeiten von ALD sind nicht nur theoretisch; sie sind eine Fertigungsanforderung für spezifische hocheffiziente Designs.

Insbesondere ist diese Technologie ein wichtiger Wegbereiter für PERC (Passivated Emitter and Rear Cell) und TOPCon (Tunnel Oxide Passivated Contact) Strukturen. Diese fortschrittlichen Designs beruhen auf dem überlegenen Rückseitenschutz, den nur hochwertige ALD-Filme bieten können.

Wichtige Überlegungen und Anforderungen

Die Notwendigkeit der Filmdichte

Obwohl ALD leistungsfähig ist, hängt seine Wirksamkeit vollständig von der Qualität des produzierten Films ab.

Die Al2O3-Schicht muss ausreichend dicht sein, um das negative Ladungsfeld aufrechtzuerhalten. Wenn die Anlage keine nicht-poröse, gleichmäßige Schicht herstellt, wird der Passivierungseffekt beeinträchtigt und die Effizienzsteigerungen gehen verloren.

Unterscheidung von der Elektrodenabscheidung

Es ist wichtig, die Rolle von ALD von anderen Abscheidungsprozessen in der Solarzellenfertigung zu unterscheiden.

Während ALD die Passivierungsschicht handhabt, werden typischerweise andere Systeme (wie Vakuumverdampfung) benötigt, um Metallelektroden (wie Gold) für ohmsche Kontakte abzuscheiden. ALD ist ausschließlich auf die isolierenden und passivierenden Oxidschichten spezialisiert, nicht auf die leitfähigen Metallkontakte.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von aufbereiteten metallurgischen Siliziumzellen zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Energieverlusten liegt: Priorisieren Sie ALD-Prozesse, die hochdichte Al2O3-Filme garantieren, um die Passivierung mit negativem Ladungsfeld zu maximieren.

- Wenn Ihr Hauptaugenmerk auf architektonischen Upgrades (PERC/TOPCon) liegt: Stellen Sie sicher, dass Ihre ALD-Anlage so kalibriert ist, dass sie die extrem dünnen Schichten herstellt, die für diese komplexen Zellstrukturen erforderlich sind, ohne die optische Leistung zu beeinträchtigen.

Letztendlich ist die Präzision Ihres ALD-Prozesses beim Wachstum dichter Al2O3-Schichten der entscheidende Faktor für die Minimierung der Rückseitenrekombination und die Erreichung von Hocheffizienzzielen.

Zusammenfassungstabelle:

| Merkmal | Vorteil des ALD-Prozesses | Auswirkung auf die Solarzellenleistung |

|---|---|---|

| Filmmaterial | Ultradünnes, dichtes Aluminiumoxid (Al2O3) | Bietet überlegene strukturelle Integrität und Isolierung |

| Passivierungsart | Feldeffekt mit negativem Ladungsfeld | Stößt Minderheitsladungsträger ab, um Energieverluste zu minimieren |

| Oberflächenauswirkung | Reduzierte Rekombinationsrate | Steigert die gesamte Energieumwandlungseffizienz erheblich |

| Zellenkompatibilität | PERC- und TOPCon-Architekturen | Unerlässlich für die Herstellung fortschrittlicher Hocheffizienzdesigns |

Maximieren Sie Ihre Solarzelleneffizienz mit KINTEK ALD-Lösungen

Präzision auf atomarer Ebene ist der Unterschied zwischen Standardleistung und branchenführender Effizienz. Bei KINTEK verstehen wir, dass hochdichte Al2O3-Filme entscheidend für die Minimierung der Rekombination an der Rückseite in PERC- und TOPCon-Architekturen sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-ALD-Systeme neben unseren Muffle-, Tube-, Rotary-, Vakuum- und CVD-Systemen an. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen metallurgischen und Halbleiteranforderungen zu erfüllen und sicherzustellen, dass Ihre aufbereiteten Siliziumzellen ihr maximales Potenzial erreichen.

Bereit, Ihre Solarzellenfertigung zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuellen Ausrüstungsanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Andere fragen auch

- Wie stellt ein Hochtemperatur-Sinterofen die strukturelle Integrität sicher? Leitfaden für Experten für Wärmemanagement

- Wie beeinflusst ein hochpräziser, temperaturkontrollierter Glüh- und Vergütungsofen die Mikrostruktur von Verpackungsstahl?

- Wie beeinflussen industrielle Formen und ein Druck von 10 MPa die Qualität von PEEK? Erschließen Sie überlegene Dichte & strukturelle Integrität

- Warum muss das Dampf-Kohlenstoff-Verhältnis (S/C) streng kontrolliert werden? Schützen Sie Ihren Reformierungskatalysator und Prozess

- Wie beeinflusst das Auslagern bei 500 °C NiO-dotierte Ga2O3-Dünnschichten? Optimieren Sie Ihre hochpräzise Wärmebehandlung

- Warum ist eine Druckumgebung für die HMF-Synthese notwendig? Sicherstellung der Stabilität der flüssigen Phase bei hohen Temperaturen

- Wie wirkt sich ein versiegelter Keramikboot auf den SPAN-Schwefelgehalt aus? Erschließen Sie eine Retention von 53,62 % für hochenergetische Kathoden

- Was ist der Zweck des Vortrocknens von SiO2-Rohmaterialien bei 400 Grad Celsius? Präzise stöchiometrische Synthese gewährleisten