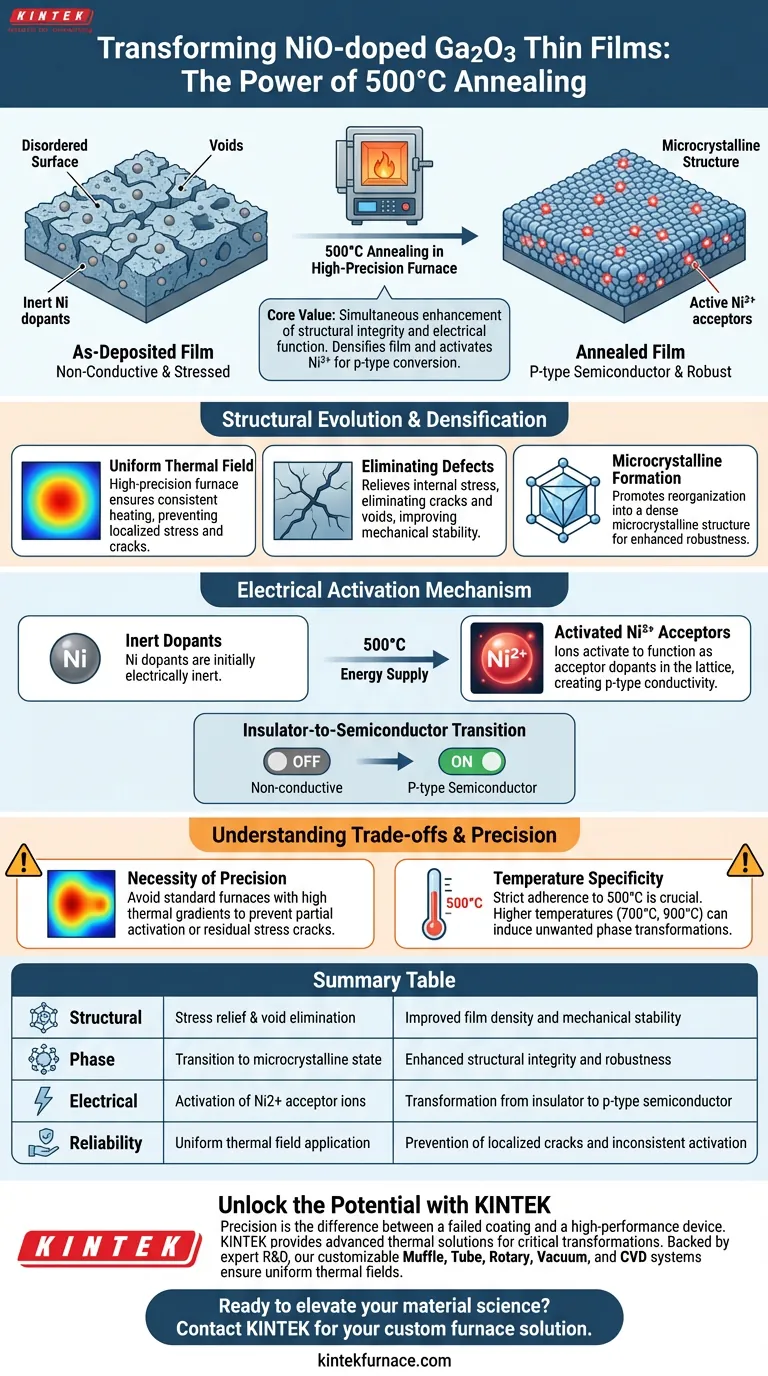

Das Auslagern von NiO-dotierten Ga2O3-Dünnschichten bei 500 °C löst eine kritische Transformation sowohl der physikalischen Struktur als auch der elektrischen Leistung aus. Diese Wärmebehandlung nutzt einen Hochpräzisionsofen, um Abscheidungsfehler zu beheben und gleichzeitig die Halbleiterfähigkeiten des Materials zu aktivieren.

Der Kernwert dieses Prozesses liegt in der gleichzeitigen Verbesserung der strukturellen Integrität und der elektrischen Funktion: Er verdichtet den Film durch Beseitigung spannungsinduzierter Hohlräume und aktiviert Ni2+-Ionen, um eine nicht leitende Schicht in einen funktionellen p-Typ-Halbleiter umzuwandeln.

Strukturelle Entwicklung und Verdichtung

Die Rolle der thermischen Gleichmäßigkeit

Die Verwendung eines Hochpräzisionsofens ist unerlässlich, um ein gleichmäßiges Wärmefeld zu etablieren.

Inkonsistente Erwärmung kann zu lokalen Spannungsspitzen führen. Eine präzise thermische Umgebung stellt sicher, dass der gesamte Film gleichzeitig die gleichen physikalischen Veränderungen durchläuft.

Beseitigung von Abscheidungsfehlern

Filme leiden oft unter Spannungen, die während der Abscheidungsphase entstehen.

Der Auslagerungsprozess bei 500 °C baut diese inneren Spannungen effektiv ab. Dies führt zur Beseitigung von Rissen und Hohlräumen und verbessert die mechanische Stabilität der Schicht erheblich.

Mikrokristalline Bildung

Die bei dieser Temperatur bereitgestellte thermische Energie fördert die Organisation der Materialstruktur.

Der Film verschiebt sich hin zu einer mikrokristallinen Struktur. Diese Reorganisation erhöht die Gesamtdichte des Films und schafft ein robusteres Material im Vergleich zum Zustand nach der Abscheidung.

Mechanismus der elektrischen Aktivierung

Aktivierung des Dotierstoffs

Vor dem Auslagern können die Nickel-Dotierstoffe elektrisch inert bleiben.

Die Behandlung bei 500 °C liefert die Energie, die zur Aktivierung von Ni2+-Ionen erforderlich ist. Diese Ionen beginnen, als Akzeptor-Dotierstoffe im Kristallgitter zu fungieren.

Der Übergang vom Isolator zum Halbleiter

Die bedeutendste funktionelle Veränderung ist die Änderung der Leitfähigkeit.

Durch die Aktivierung der Akzeptoren wandelt der Auslagerungsprozess den anfänglich nicht leitenden Film in einen leistungsstarken p-Typ-Halbleiter um. Dies ist der entscheidende Schritt, um die Verwendung des Materials in elektronischen Geräten zu ermöglichen.

Verständnis der Kompromisse

Die Notwendigkeit von Präzision

Während die primäre Referenz die Vorteile hervorhebt, unterstreicht sie implizit die Notwendigkeit von Gerätepräzision.

Standardöfen mit hohen Temperaturgradienten können möglicherweise kein gleichmäßiges Feld erzeugen, wie beschrieben. Ohne diese Gleichmäßigkeit riskieren Sie eine teilweise Aktivierung oder verbleibende Spannungsrisse in bestimmten Zonen des Films.

Temperaturspezifität

Es ist entscheidend, die Zieltemperatur für dieses spezifische Materialsystem strikt einzuhalten.

Zusätzliche Daten deuten darauf hin, dass höhere Temperaturen (z. B. 700 °C oder 900 °C) andere Phasenübergänge induzieren können, wie z. B. die Umwandlung von Materialien in amorphe Strukturen oder die Änderung von Bandlücken in eisenbasierten Oxiden. Für NiO-dotiertes Ga2O3 ist 500 °C der kalibrierte Punkt, um den gewünschten mikrokristallinen p-Typ-Zustand zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihrer NiO-dotierten Ga2O3-Filme zu maximieren, stimmen Sie Ihre Prozesskontrollen auf Ihre spezifischen Endziele ab:

- Wenn Ihr Hauptaugenmerk auf physikalischer Haltbarkeit liegt: Stellen Sie sicher, dass Ihr Ofen ein streng gleichmäßiges Wärmefeld liefert, um die Dichte zu maximieren und die Hohlraumbildung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Vergewissern Sie sich, dass die Haltezeit von 500 °C ausreicht, um die Ni2+-Akzeptoren für die p-Typ-Umwandlung vollständig zu aktivieren.

Präzision bei der Wärmebehandlung ist die Brücke zwischen einer rohen abgeschiedenen Beschichtung und einem leistungsstarken Halbleiterbauelement.

Zusammenfassungstabelle:

| Kategorie der Auswirkung | Physikalische/elektrische Änderung | Ergebnisnutzen |

|---|---|---|

| Strukturell | Spannungsabbau & Beseitigung von Hohlräumen | Verbesserte Filmdichte und mechanische Stabilität |

| Phase | Übergang zum mikrokristallinen Zustand | Verbesserte strukturelle Integrität und Robustheit |

| Elektrisch | Aktivierung von Ni2+-Akzeptor-Ionen | Umwandlung von Isolator in p-Typ-Halbleiter |

| Zuverlässigkeit | Anwendung eines gleichmäßigen Wärmefeldes | Verhinderung von lokalen Rissen und inkonsistenter Aktivierung |

Entfesseln Sie das Potenzial Ihrer Halbleitermaterialien

Präzision ist der Unterschied zwischen einer fehlgeschlagenen Beschichtung und einem leistungsstarken elektronischen Gerät. KINTEK bietet die fortschrittlichen thermischen Lösungen, die für kritische Materialtransformationen wie das Auslagern von NiO-dotiertem Ga2O3 bei 500 °C erforderlich sind.

Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Unsere Hochtemperatur-Laböfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen und die gleichmäßigen Wärmefelder zu gewährleisten, die für die Dotierungsaktivierung und Verdichtung erforderlich sind.

Bereit, Ihre Materialwissenschaft auf die nächste Stufe zu heben? Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Cheng‐Fu Yang, Shu‐Han Liao. Analyses of the Properties of the NiO-Doped Ga2O3 Wide-Bandgap Semiconductor Thin Films. DOI: 10.3390/coatings14121615

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welches Inertgas wird üblicherweise in Handschuhkästen und Schlenk-Linien verwendet, und warum wird es in einigen Fällen Stickstoff vorgezogen? Entdecken Sie Argons überlegene Inertheit für empfindliche Experimente

- Wie unterstützt ein Umlufttrockenschrank die Herstellung von rubidiumdotiertem mesoporösem bioaktivem Glas? Optimierte Synthese

- Welche Rolle spielt ein dediziertes Bias-Netzteil bei der Niederdruck-Plasmanitrierung? Steuerung der Ionenbeschleunigung meistern

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Welche Rolle spielt ein Präzisionsheizsystem bei der HEA-Synthese? Atomare Uniformität bei 220 °C erreichen

- Warum ist ein sofortiges Abschrecken nach der CTS-Behandlung von mesoporösem Kohlenstoff erforderlich? Bewahren Sie die atomare Struktur Ihres Materials

- Was sind die prozesstechnischen Vorteile der Verwendung einer Pulvermischung für die Silizierung? Gewährleistung von Gleichmäßigkeit bei komplexen Geometrien

- Was ist die Notwendigkeit einer Kohlenstoffbeschichtung für Siliziumanoden? Engineering von Haltbarkeit für Hochleistungsbatterien