Eine Druckumgebung ist entscheidend, um das Lösungsmittelsystem in flüssiger Phase zu halten. Da die HMF-Synthese im Allgemeinen bei Temperaturen zwischen 140 °C und 180 °C stattfindet, übersteigt die Betriebstemperatur die normalen Siedepunkte der verwendeten Lösungsmittel wie Wasser und Tetrahydrofuran (THF) erheblich. Ohne ein versiegeltes, druckbeständiges Gefäß würden diese Lösungsmittel sofort verdampfen, was die Reaktion verhindern würde.

Durch das Verschließen des Reaktors wird der Siedepunkt der Lösungsmittelmischung künstlich erhöht. Dies zwingt das Wasser und THF, trotz der hohen Hitze im flüssigen Zustand zu bleiben, wodurch die notwendige thermodynamische Umgebung für die H-Beta-Zeolith-Katalyse der Glukoseumwandlung geschaffen wird.

Die Rolle von Temperatur und Druck

Überwindung von Siedepunkten von Lösungsmitteln

Die Synthese von Hydroxymethylfurfural (HMF) basiert auf einem zweiphasigen Lösungsmittelsystem, das typischerweise aus Wasser und THF besteht.

Unter normalem atmosphärischem Druck siedet Wasser bei 100 °C und THF bei etwa 66 °C.

Erreichen von Hochtemperatursynthesen

Um Glukose mit H-Beta-Zeolith effektiv in HMF umzuwandeln, erfordert die Reaktion Temperaturen im Bereich von 140 °C bis 180 °C.

Da dieser Bereich weit über den Siedepunkten der Lösungsmittel liegt, ist ein Druckgefäß die einzige Möglichkeit, die Reaktion durchzuführen, ohne das Lösungsmittel durch Verdampfung zu verlieren.

Thermodynamische und katalytische Stabilität

Aufrechterhaltung der Kinetik der flüssigen Phase

Damit die chemische Umwandlung fortschreiten kann, müssen die Reaktanten (Glukose) mit dem Katalysator (H-Beta-Zeolith) in einem flüssigen Medium interagieren.

Druckbeständige Gefäße, wie Edelstahlautoklaven oder dickwandige Glasrohre, schließen die Dämpfe ein. Diese Einschließung erzeugt einen Innendruck, der das Lösungsmittelsystem in der für die Reaktionskinetik notwendigen flüssigen Phase hält.

Sicherstellung der Katalysatorleistung

Die Stabilität des katalytischen Prozesses ist direkt mit der Konsistenz der Reaktionsumgebung verbunden.

Die primäre Referenz besagt, dass eine Druckumgebung eine stabile katalytische Leistung gewährleistet. Wenn das Lösungsmittel verdampfen oder zwischen den Phasen schwanken würde, würde die Wechselwirkung zwischen dem Zeolith und der Glukose gestört, was zu schlechten Ausbeuten oder Katalysatordeaktivierung führen würde.

Betriebliche Überlegungen und Sicherheit

Materialintegrität

Sie müssen Edelstahlreaktoren oder spezielle druckbeständige Gläser verwenden.

Standard-Laborglaswaren können dem Innendruck, der durch das Erhitzen von Lösungsmitteln auf 180 °C entsteht, nicht standhalten. Die Verwendung ungeeigneter Materialien birgt ein erhebliches Risiko von Gefäßbruch oder Explosion.

Verhinderung von Lösungsmittelverlust

Neben der Aufrechterhaltung des Drucks muss das Gefäß hermetisch abgedichtet sein, um physikalische Leckagen zu verhindern.

Der Verlust von Lösungsmittel während der Reaktion verändert die Konzentration der Reaktanten und kann die thermodynamischen Bedingungen instabil machen. Darüber hinaus ist die Eindämmung von THF (einem flüchtigen organischen Lösungsmittel) für die Laborsicherheit unerlässlich.

Anwendung auf Ihre Reaktionsaufstellung

Um eine erfolgreiche HMF-Synthese zu gewährleisten, wählen Sie Ihre Ausrüstung basierend auf folgenden Prioritäten aus:

- Wenn Ihr Hauptaugenmerk auf der Reaktionseffizienz liegt: Stellen Sie sicher, dass Ihr Gefäß für Drücke ausgelegt ist, die deutlich höher sind als der Dampfdruck von Wasser/THF bei 180 °C, um eine stabile flüssige Phase zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Wählen Sie Edelstahl gegenüber Glas für wiederholte Hochtemperaturzyklen, um das Risiko von Ermüdungsversagen zu minimieren.

Das Druckgefäß ist nicht nur ein Behälter; es ist eine aktive Komponente, die die für die HMF-Synthese erforderliche Thermodynamik ermöglicht.

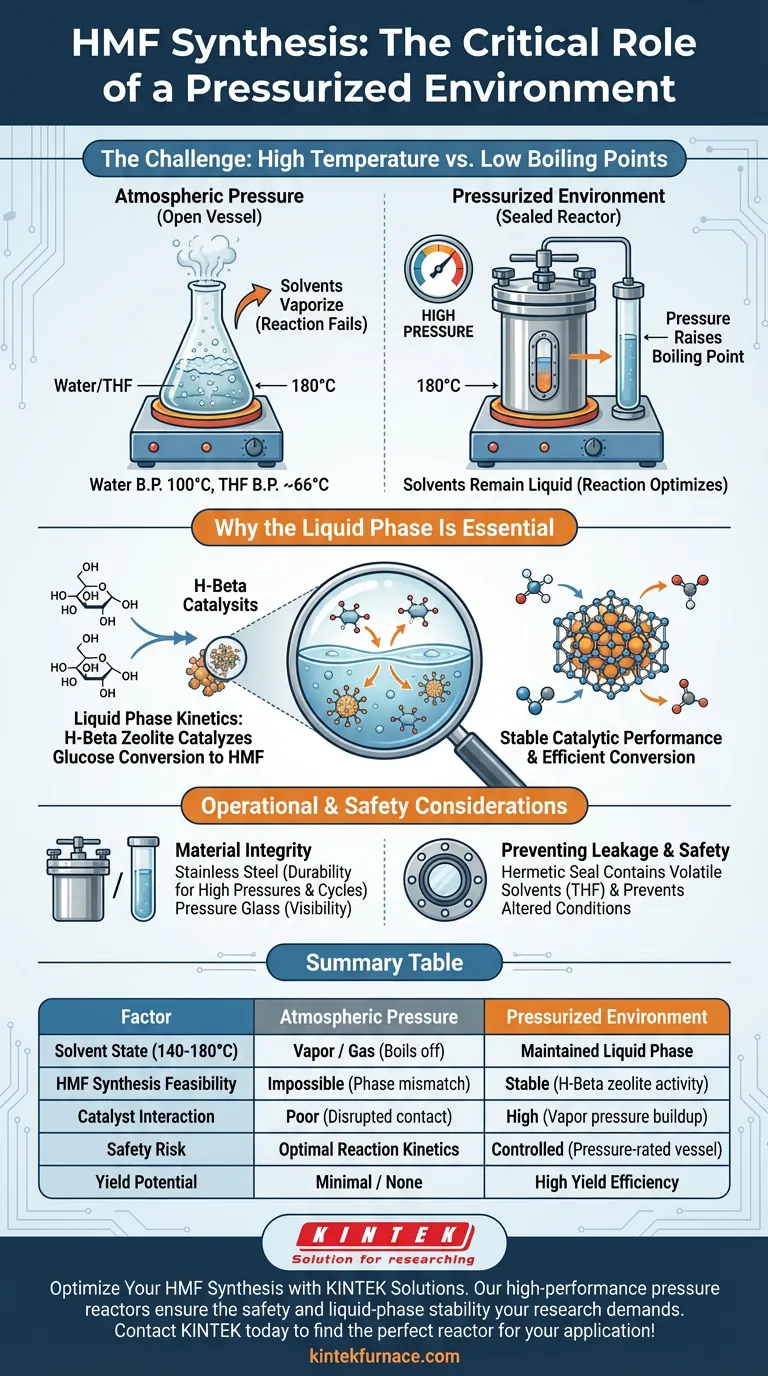

Zusammenfassungstabelle:

| Faktor | Atmosphärischer Druck | Druckumgebung |

|---|---|---|

| Lösungszustand (140-180°C) | Dampf / Gas (Verdampft) | Aufrechterhaltene flüssige Phase |

| Machbarkeit der HMF-Synthese | Unmöglich (Phasen-Mismatch) | Optimale Reaktionskinetik |

| Katalysatorwechselwirkung | Schlecht (Gestörter Kontakt) | Stabil (H-Beta-Zeolith-Aktivität) |

| Sicherheitsrisiko | Hoch (Dampfdruckaufbau) | Kontrolliert (Druckfeste Behälter) |

| Ausbeutepotenzial | Minimal / Keine | Hohe Ausbeuteeffizienz |

Optimieren Sie Ihre HMF-Synthese mit KINTEK-Lösungen

Erzielen Sie die präzise thermodynamische Kontrolle, die für die Produktion von Hydroxymethylfurfural (HMF) erforderlich ist, mit unseren Hochleistungs-Druckreaktoren. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK eine breite Palette von Laborgeräten, darunter Edelstahlreaktoren, druckbeständige Glasrohre und Hochtemperatur-Ofensysteme – alle anpassbar für Ihre einzigartigen Laboranforderungen.

Ob Sie die Glukoseumwandlung skalieren oder die H-Beta-Zeolith-Katalyse erforschen, unsere Ausrüstung gewährleistet die Sicherheit, Haltbarkeit und Stabilität der flüssigen Phase, die Ihre Forschung erfordert. Lassen Sie nicht zu, dass die Verdampfung von Lösungsmitteln Ihre Ergebnisse beeinträchtigt.

Kontaktieren Sie KINTEK noch heute, um den perfekten Reaktor für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Xinyi Xing, Jianxiu Hao. H-Beta Zeolite as Catalyst for the Conversion of Carbohydrates into 5-Hydroxymethylfurfural: The Role of Calcination Temperature. DOI: 10.3390/catal14040248

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie optimiert CFD-Simulationssoftware die Brennstoffverbrennung? Steigern Sie die Effizienz von Öfen mit digitalen Zwillingen

- Wie trägt ein Vakuumtrockenschrank zur Kontrolle der Biodiesel-Feuchtigkeit bei? Gewährleistung von Kraftstoffqualität und -stabilität

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der BAFPAE-Verarbeitung? Aufrechterhaltung der Reinheit und Stabilität des Vorläufers

- Was sind die Ausrüstungsanforderungen für Hochtemperaturöfen bei der Synthese von magnetischem Biokohle? Finden Sie die wichtigsten Spezifikationen.

- Was ist die Bedeutung der Verwendung eines Vakuumtrockenschranks? Optimierung der Leistung von Superkondensator-Elektroden

- Warum ist Zonenschmelzen für Alkalihalogenidkristalle unerlässlich? Erzielung reiner intrinsischer Lumineszenzdaten

- Warum ist eine präzise Temperaturregelung für die Pseudoaufkohlung von Zahnradstahl entscheidend? Gewährleistung valider mikrostruktureller Ergebnisse

- Was sind die Einschränkungen der Funktionalisierung durch Hochtemperatur-Aufheizung? Erreichen Sie chemische Präzision