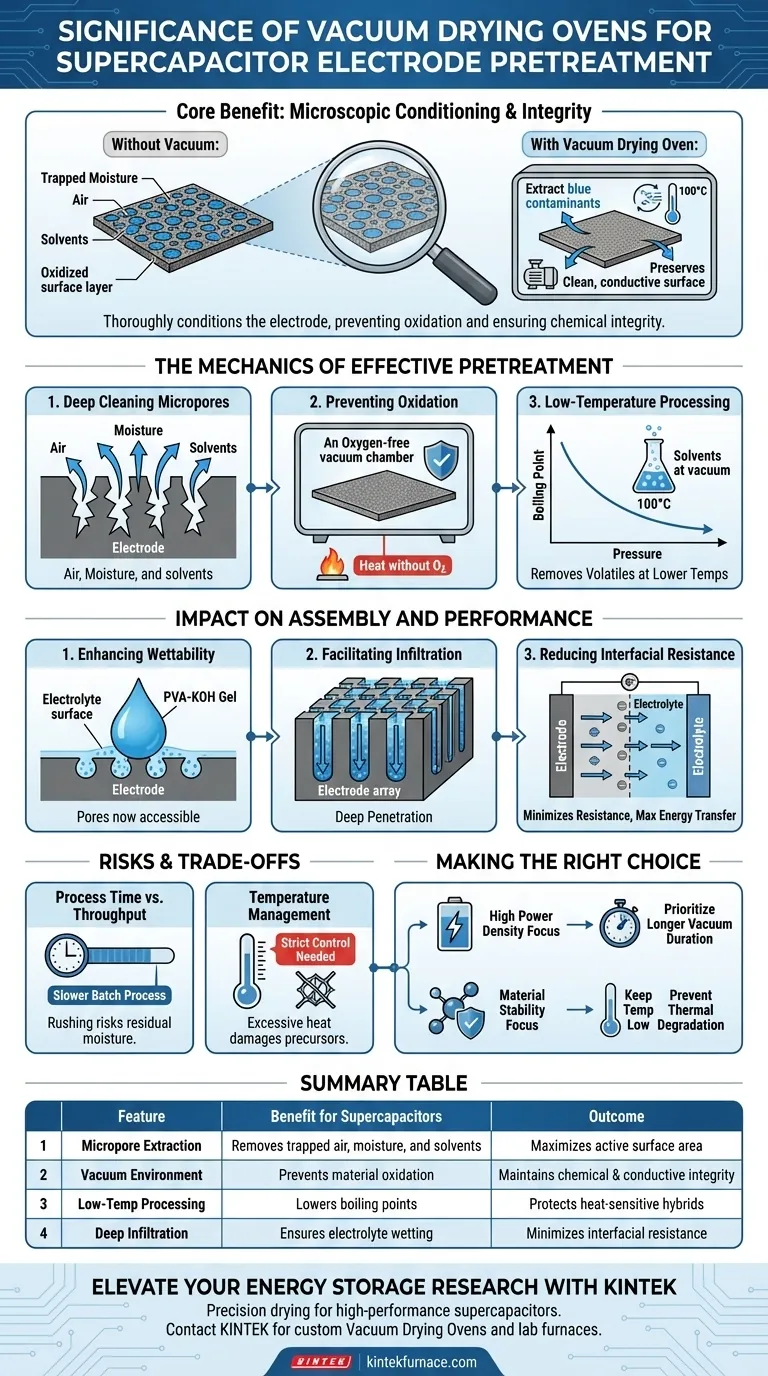

Die Bedeutung der Verwendung eines Vakuumtrockenschranks liegt in seiner Fähigkeit, die Elektrode auf mikroskopischer Ebene gründlich zu konditionieren. Er funktioniert, indem er unter kontrollierten Temperaturen Luft, Restlösungsmittel und Feuchtigkeit tief in den Mikroporen der Elektrodenblätter extrahiert. Entscheidend ist, dass die Durchführung in einem Vakuum die Oxidation empfindlicher Materialien verhindert, die bei herkömmlicher Erwärmung häufig auftritt, und so sicherstellt, dass das Material seine chemische Integrität behält.

Durch die Beseitigung mikroskopischer Barrieren und die Verhinderung von Oxidation stellt die Vakuumtrocknung sicher, dass der Elektrolyt vollständig in die Elektrodenstruktur eindringen kann. Diese tiefe Infiltration ist der entscheidende Faktor für die Minimierung des Grenzflächenwiderstands und die Maximierung der Energieübertragungseffizienz des Superkondensators.

Die Mechanik einer effektiven Vorbehandlung

Tiefenreinigung von Mikroporen

Elektrodenmaterialien sind konstruktionsbedingt porös, um die Oberfläche zu maximieren. Diese Mikroporen schließen jedoch oft Luft, Feuchtigkeit und Lösungsmittel ein, die aus der Fertigung übrig geblieben sind. Ein Vakuumtrockenschrank erzeugt eine Druckdifferenz, die diese Verunreinigungen physisch aus den tiefsten Teilen der Materialstruktur zieht.

Verhinderung von Oxidation

Herkömmliche Trocknungsmethoden basieren auf Wärme, die mit Sauerstoff in der Luft reagieren und die Elektrodenoberfläche abbauen kann. Die Vakuumumgebung entfernt Sauerstoff, sodass Sie die notwendige Wärme zum Trocknen der Blätter anwenden können, ohne eine Oxidation auszulösen. Dies bewahrt die makellose leitfähige Oberfläche, die für hohe Leistung erforderlich ist.

Niedertemperaturverarbeitung

Das Vakuum senkt den Siedepunkt von Lösungsmitteln und Wasser. Das bedeutet, dass Sie flüchtige Bestandteile bei niedrigeren Temperaturen (z. B. 100 °C) entfernen können. Dies ist entscheidend für organisch-anorganische Hybridmaterialien, die sich unter höherer Hitze verschlechtern oder ihre strukturelle Integrität verlieren könnten.

Auswirkungen auf Montage und Leistung

Verbesserung der Benetzbarkeit

Damit ein Superkondensator funktioniert, muss der Elektrolyt das aktive Material berühren. Wenn Poren durch Luft oder Feuchtigkeit blockiert sind, kann der Elektrolyt nicht eindringen. Die Vakuumtrocknung stellt sicher, dass die aktiven Oberflächen vollständig zugänglich sind, sodass viskose Elektrolyte – wie PVA-KOH-Gele – die Oberfläche effektiv benetzen können.

Erleichterung der Infiltration

Über den einfachen Oberflächenkontakt hinaus muss der Elektrolyt in die Elektrodenarrays eindringen. Eine gründlich getrocknete und evakuierte Elektrode ermöglicht es dem Gel-Elektrolyten, die poröse Struktur vollständig zu infiltrieren. Dies maximiert den "Doppelschicht"-Kapazitätseffekt.

Reduzierung des Grenzflächenwiderstands

Der Hauptfeind der Superkondensatoreffizienz ist der Widerstand an der Grenzfläche zwischen Elektrode und Elektrolyt. Durch die Gewährleistung einer tiefen Infiltration und einer sauberen Oberfläche reduziert die Vakuumtrocknung den Grenzflächenwiderstand erheblich. Dies führt zu einer besseren Leistungsdichte und effizienteren Lade-/Entladezyklen.

Verständnis der Risiken und Kompromisse

Prozesszeit vs. Durchsatz

Die Vakuumtrocknung ist von Natur aus langsamer als die kontinuierliche Lufttrocknung, da sie eine abgedichtete Batch-Umgebung erfordert, um einen niedrigen Druck zu erreichen. Das überstürzen dieser Phase ist ein häufiger Fehler. Wenn die Vakuumdauer zu kurz ist, verbleibt Restfeuchtigkeit tief in den Poren, was die Vorteile des Prozesses zunichte macht.

Temperaturmanagement

Obwohl Vakuum niedrigere Temperaturen ermöglicht, kann übermäßige Hitze empfindliche Vorläufer immer noch beschädigen. Selbst im Vakuum müssen Sie das Temperaturprofil streng kontrollieren, um die gewünschte lockere Pulverstruktur oder Blechintegrität aufrechtzuerhalten. Überhitzung kann die Poren kollabieren lassen, die Sie zu reinigen versuchen.

Die richtige Wahl für Ihr Projekt treffen

Um den Nutzen der Vakuumtrocknung für Ihre spezifische Anwendung zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf hoher Leistungsdichte liegt: Priorisieren Sie die Dauer des Vakuumzyklus, um absolute Trockenheit zu gewährleisten, was den niedrigstmöglichen Grenzflächenwiderstand erzeugt.

- Wenn Ihr Hauptaugenmerk auf Materialstabilität liegt: Konzentrieren Sie sich darauf, die Trocknungstemperatur so niedrig wie möglich zu halten (unter Ausnutzung des Vakuums), um die thermische Zersetzung organischer Komponenten zu verhindern.

Die Präzision Ihres Trocknungsprozesses bestimmt direkt die zugängliche Oberfläche und die Effizienz Ihres endgültigen Energiespeichergeräts.

Zusammenfassungstabelle:

| Merkmal | Vorteil für Superkondensatoren | Ergebnis |

|---|---|---|

| Extraktion von Mikroporen | Entfernt eingeschlossene Luft, Feuchtigkeit und Lösungsmittel | Maximiert die aktive Oberfläche |

| Vakuumumgebung | Verhindert Materialoxidation bei hohen Temperaturen | Erhält die chemische & leitfähige Integrität |

| Niedertemperaturverarbeitung | Senkt die Siedepunkte flüchtiger Lösungsmittel | Schützt wärmeempfindliche organisch-anorganische Hybride |

| Tiefe Infiltration | Stellt sicher, dass Elektrolyte (z. B. PVA-KOH) die Struktur benetzen | Minimiert den Grenzflächenwiderstand |

Verbessern Sie Ihre Energiespeicherforschung mit KINTEK

Präzises Trocknen ist die Grundlage für Hochleistungs-Superkondensatoren. Bei KINTEK verstehen wir, dass selbst mikroskopische Feuchtigkeit Ihre Energiedichte beeinträchtigen kann. Unsere fortschrittlichen Vakuumtrockenschränke sind so konstruiert, dass sie die gleichmäßige Erwärmung und die Tiefvakuumumgebungen bieten, die notwendig sind, um empfindliche Elektrodenmaterialien zu erhalten und gleichzeitig eine vollständige Elektrolytinfiltration zu gewährleisten.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffle-, Rohr-, Rotations-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Labröfen, die alle für Ihre einzigartigen Materialwissenschaftsanforderungen anpassbar sind.

Bereit, den Grenzflächenwiderstand zu reduzieren und die Effizienz Ihres Labors zu maximieren? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Zhiqiang Cui, Rui Tong. Rationally Designed PPy-Coated Fe2O3 Nanoneedles Anchored on N-C Nanoflakes as a High-Performance Anode for Aqueous Supercapacitors. DOI: 10.3390/cryst15040346

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie stellen industrielle Wärmebehandlungsöfen die Stabilität von 55Si2-Federstahl sicher? Optimieren Sie Ihren Härteprozess

- Was ist die Funktion eines Labor-Hochtemperatur-Muffelofens bei der Vorbehandlung von Eierschalenpulver? Optimierung von AA6061-Verbundwerkstoffen

- Wie unterstützt ein hochpräzises Reaktionssystem die Methan-CLR-Forschung? Erschließen Sie erweiterte Synthesegas-Erkenntnisse

- Welche Funktionen können bei Laboröfen eingestellt werden?Anpassen für Präzision und Effizienz

- Welche technischen Vorteile bietet ein Ein-Kanal-Rollrohr? Optimieren Sie Ihre schnellen Sinterzyklen

- Warum werden Keramikmaterialien für zahnärztliche Restaurationen bevorzugt? Entdecken Sie ihre Vorteile in Bezug auf Ästhetik, Festigkeit und Biokompatibilität

- Welches Material wird in einem Hochtemperaturofen verwendet? Auswahl der richtigen Materialien für extreme Hitze

- Warum wird ein präziser elektrischer Heizreaktor für die Ozonbehandlung von porösem Graphen verwendet? Erreichen Sie Angström-Genauigkeit