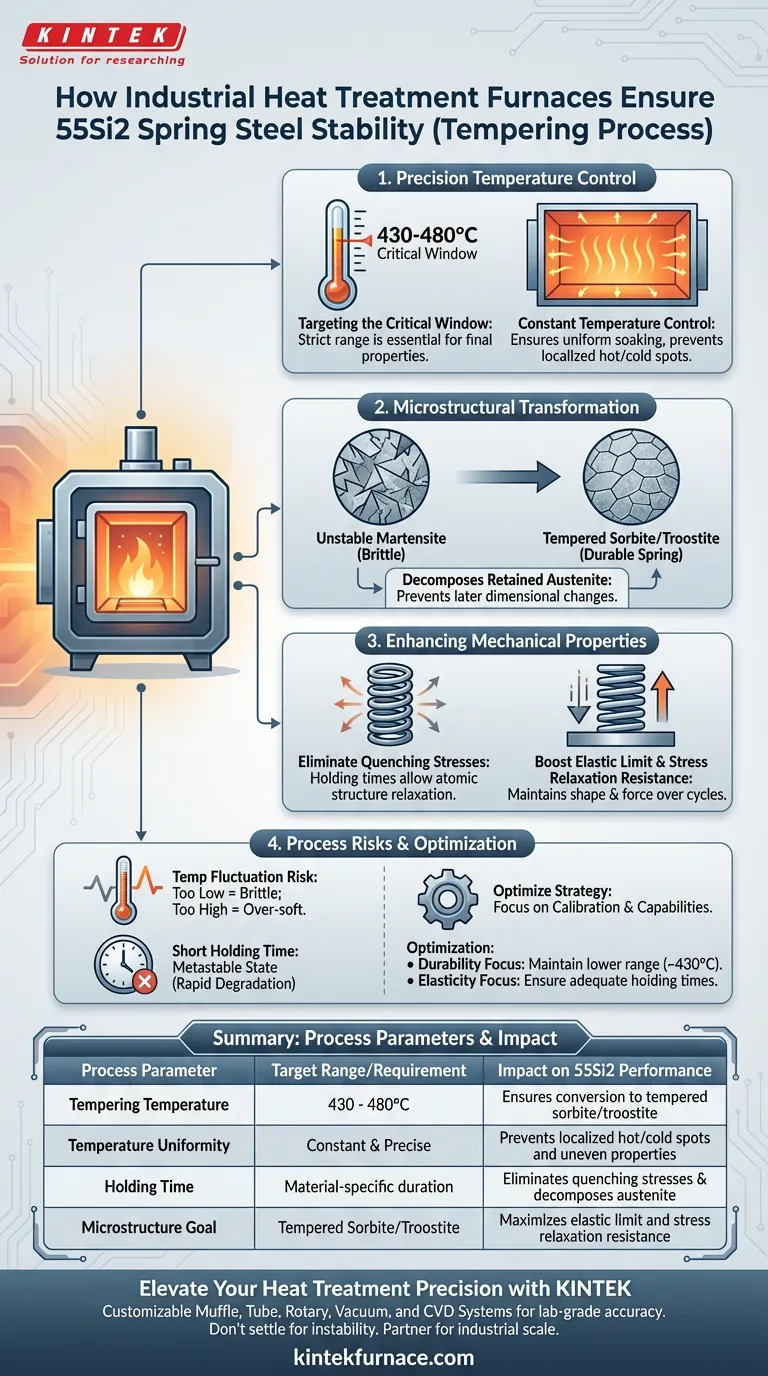

Präzise thermische Regelung ist der Schlüsselfaktor für Materialstabilität. Industrielle Wärmebehandlungsöfen gewährleisten die Leistung von 55Si2-Federstahl, indem sie einen streng konstanten Temperaturbereich von 430-480 °C in Kombination mit spezifischen Haltezeiten einhalten. Diese kontrollierte Umgebung ist unerlässlich, um instabile Mikrostrukturen in stabile Formen umzuwandeln, wodurch innere Spannungen beseitigt und die für Hochleistungsfedern erforderlichen mechanischen Eigenschaften eingestellt werden.

Durch die Ermöglichung der präzisen Umwandlung von sprödem Martensit in angelassenen Sorbith oder Troostith fungiert der Ofen als Stabilisierungskammer, die direkt die Elastizitätsgrenze und die Spannungsrelaxationsbeständigkeit der Feder bestimmt.

Die Rolle der präzisen Temperaturregelung

Anvisieren des kritischen Fensters

Für 55Si2-Federstahl muss der Ofen eine Temperatur speziell zwischen 430-480 °C einhalten.

Ein Betrieb außerhalb dieses engen Bereichs beeinträchtigt die endgültigen Eigenschaften des Materials. Die Fähigkeit der Anlage, dieses Fenster ohne Schwankungen zu halten, ist die erste Verteidigungslinie gegen Materialinstabilität.

Gewährleistung einer gleichmäßigen Durchwärmung

Über das bloße Erreichen der Temperatur hinaus sorgt der Ofen für eine konstante Temperaturregelung.

Diese Konsistenz stellt sicher, dass jeder Teil der Charge die gleiche thermische Energie erhält. Sie verhindert lokalisierte heiße oder kalte Stellen, die zu ungleichmäßigen mechanischen Eigenschaften über die Feder führen könnten.

Förderung der mikrostrukturellen Umwandlung

Umwandlung instabiler Phasen

Die Hauptfunktion des Härteprozesses ist die Umwandlung von instabilem Martensit.

Durch kontrolliertes Erhitzen wandelt der Ofen diese spröde Struktur in angelassenen Sorbith oder Troostith um. Diese Umwandlung ist der grundlegende Mechanismus, der eine verwendbare, langlebige Feder erzeugt.

Verwaltung von Rest-Austenit

Die Ofenumgebung fördert die Zersetzung von Rest-Austenit.

Dies ist ein entscheidender Schritt für die Stabilität. Wenn Rest-Austenit nicht richtig zersetzt wird, kann er sich später im Betrieb umwandeln, was zu Dimensionsänderungen oder unerwarteten Ausfällen führt.

Verbesserung der mechanischen Eigenschaften

Beseitigung von Härtungsspannungen

Vor dem Härten enthält der Stahl erhebliche innere Spannungen aus dem Härteprozess.

Die vom Ofen bereitgestellten "notwendigen Haltezeiten" ermöglichen der atomaren Struktur, sich zu entspannen. Dies beseitigt effektiv innere Härtungsspannungen, die andernfalls Risse oder vorzeitige Ermüdung verursachen würden.

Steigerung von Elastizität und Widerstandsfähigkeit

Das ultimative Ziel dieses thermischen Zyklus ist die Verbesserung der Elastizitätsgrenze.

Gleichzeitig verbessert der Prozess die Spannungsrelaxationsbeständigkeit. Dies stellt sicher, dass die Feder auch nach wiederholten Belastungszyklen über lange Zeiträume ihre Form und Kraft beibehält.

Verständnis von Prozessvariablen und Risiken

Die Folgen von Temperaturschwankungen

Wenn der Ofen den Bereich von 430-480 °C nicht einhalten kann, ist der Kompromiss unmittelbar.

Zu niedrige Temperaturen können innere Spannungen nicht abbauen oder den Martensit nicht vollständig umwandeln, was zu einem spröden Teil führt. Zu hohe Temperaturen führen zu einer Überweichung des Materials und zerstören die für Federanwendungen erforderliche Elastizitätsgrenze.

Die Bedeutung der Haltezeit

Die Zeit ist genauso wichtig wie die Temperatur.

Durch überstürztes Vorgehen und Verkürzung der Haltezeit wird die vollständige Zersetzung von Rest-Austenit verhindert. Dies schafft einen "metastabilen" Zustand, in dem das Material zunächst korrekt aussieht, sich aber unter physikalischer Belastung schnell abbaut.

Optimierung Ihrer Wärmebehandlungsstrategie

Um maximale Stabilität und Leistung von 55Si2-Komponenten zu gewährleisten, konzentrieren Sie sich auf die Kalibrierung und die Fähigkeiten Ihrer Anlagen.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit liegt: Stellen Sie sicher, dass Ihr Ofen den unteren Bereich der Temperaturspanne (nahe 430 °C) ohne Unterschreitung halten kann, um die Härte zu maximieren und gleichzeitig Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk auf Elastizität liegt: Überprüfen Sie, ob der Ofen ausreichende Haltezeiten bietet, um instabilen Martensit vollständig in angelassenen Sorbith umzuwandeln.

Wahre Materialstabilität wird erreicht, wenn der Ofen nicht nur als Ofen, sondern als Präzisionsinstrument zur Steuerung der Mikrostruktur fungiert.

Zusammenfassungstabelle:

| Prozessparameter | Zielbereich/Anforderung | Auswirkung auf die Leistung von 55Si2 |

|---|---|---|

| Härtetemperatur | 430 - 480 °C | Gewährleistet die Umwandlung in angelassenen Sorbith/Troostith |

| Temperaturuniformität | Konstant & Präzise | Verhindert lokale heiße/kalte Stellen und ungleichmäßige Eigenschaften |

| Haltezeit | Materialspezifische Dauer | Beseitigt Härtungsspannungen & zersetzt Austenit |

| Mikrostrukturziel | Angelassener Sorbith/Troostith | Maximiert die Elastizitätsgrenze und die Spannungsrelaxationsbeständigkeit |

Verbessern Sie Ihre Wärmebehandlungspräzision mit KINTEK

Die perfekte mikrostrukturelle Umwandlung für 55Si2-Federstahl erfordert mehr als nur Hitze – sie erfordert kompromisslose Präzision. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere Hochtemperaturöfen für Labore.

Unsere Anlagen sind vollständig anpassbar, um Ihre einzigartigen thermischen Profile zu erfüllen und sicherzustellen, dass Ihre Materialien die genauen Elastizitätsgrenzen und Spannungsbeständigkeiten erreichen, die Ihre Kunden verlangen. Geben Sie sich nicht mit Instabilität zufrieden. Arbeiten Sie mit KINTEK für Labor-Genauigkeit im industriellen Maßstab zusammen.

Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden

Visuelle Anleitung

Referenzen

- Enhancing the mechanical and functional characteristics of structural spring steel through the advancement of heat treatment technologies. DOI: 10.21595/vp.2025.24992

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie erreicht ein Vakuumdruck-Imprägnierbehälter eine Tiefenbehandlung? Beherrschen Sie fortschrittliche Holzmodifikationsmethoden

- Warum ist eine präzise Temperaturregelung in Hochtemperaturöfen für VN-Legierungen notwendig? Beherrschen Sie den thermischen Phasenübergang

- Welche Rolle spielen Hochdruck-Inertgase im HPB-Verfahren? Beherrschung der CZT-Kristallstöchiometrie

- Welche Rolle spielt ein industrieller Elektroofen bei PAI? Beherrschen Sie die thermische Vorbereitung für Metallmatrix-Verbundwerkstoffe

- Wie beeinflusst ein Präzisionstrockenschrank die Trocknung von ZnO-Gel? Perfekte mikroporöse Strukturen erzielen

- Warum wird hochreiner Stickstoff (N2) bei der Pyrolyse von MSW verwendet? Sichere anaerobe Umgebungen für maximale Kraftstoffausbeute

- Warum wird während der Biokohlepyrolyse ein konstanter CO2-Fluss aufrechterhalten? Präzisionsmaterialtechnik freischalten

- Wie stellt ein Elektroofen eine genaue Vergasung sicher? Beherrschen Sie die isotherme und dynamische thermische Steuerung