Eine präzise Temperaturregelung ist der entscheidende Faktor bei der Synthese von Vanadium-Stickstoff (VN)-Legierungen und bestimmt, ob Sie eine hochreine Legierung oder ein degradiertes Abfallprodukt herstellen. Da der Prozess sequentielle Reduktions- und Nitrierungsreaktionen beinhaltet, dient die Temperatur als primäre Variable, die den spezifischen Phasenumwandlungspfad auswählt.

Temperatur fungiert als chemischer Schalter bei der VN-Synthese. Abweichungen vom optimalen thermischen Fenster verlangsamen den Prozess nicht nur; sie verändern die chemische Reaktion grundlegend, wandeln wertvolle Legierungen in unerwünschte Karbide um oder führen zu einem vollständigen Materialverlust.

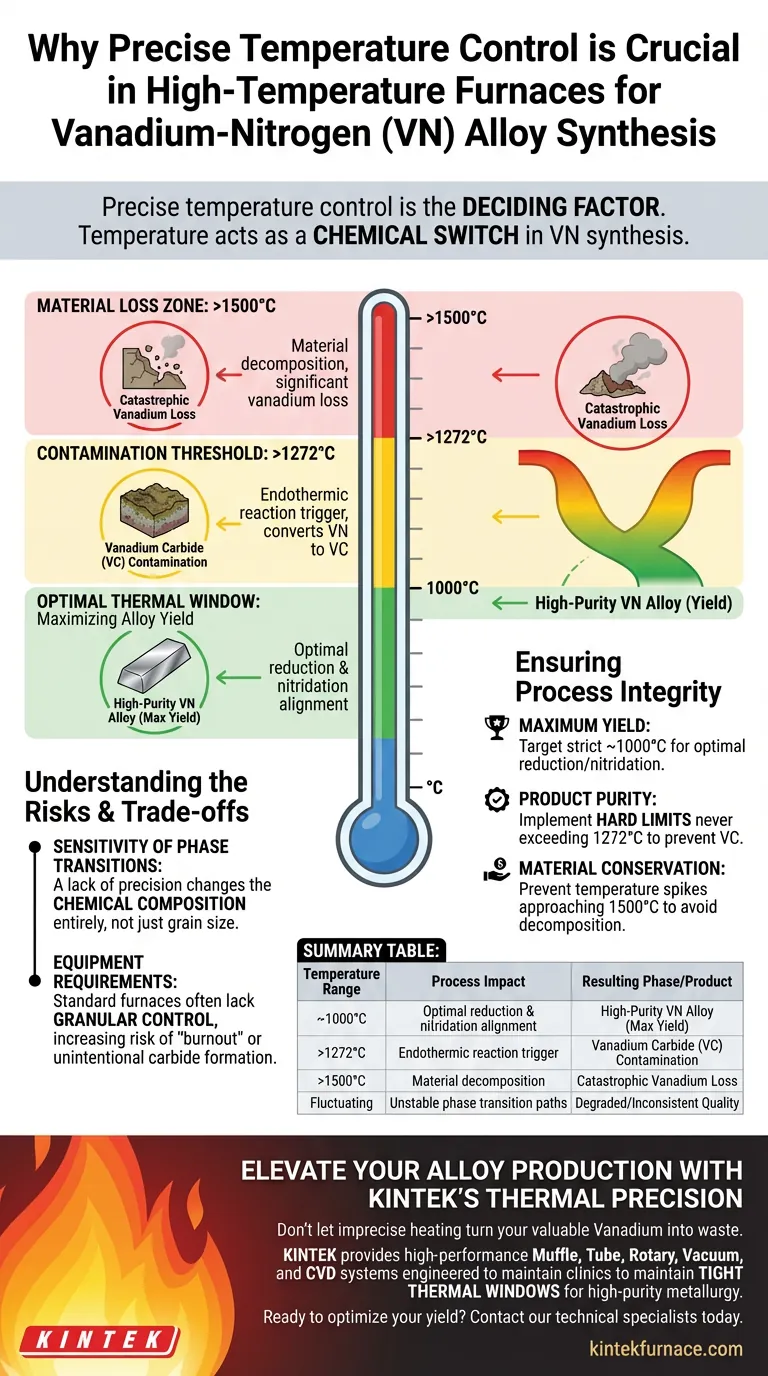

Definition kritischer thermischer Fenster

Die Synthese von VN ist kein linearer Prozess, bei dem "höher ist besser" gilt. Sie beruht auf der Einhaltung spezifischer Temperaturgrenzen, um den Ertrag zu maximieren und Rückreaktionen zu verhindern.

Maximierung des Legierungsertrags

Forschungen identifizieren etwa 1000°C als optimale Temperatur für die VN-Synthese.

Bei diesem spezifischen thermischen Punkt sind die Reduktions- und Nitrierungsreaktionen so aufeinander abgestimmt, dass die höchste Ausbeute der gewünschten Vanadium-Stickstoff-Phase erzielt wird. Die Aufrechterhaltung dieser Temperatur ist für eine effiziente Produktion unerlässlich.

Die Schwelle für Kontamination

Präzision ist erforderlich, um die 1272°C-Schwelle nicht zu überschreiten.

Sobald die Ofentemperatur diesen Grenzwert überschreitet, wird eine endotherme Reaktion ausgelöst. Diese Reaktion wandelt das gewünschte VN chemisch in Vanadiumkarbid (VC) um, was die Reinheit des Endprodukts im Wesentlichen beeinträchtigt.

Verhinderung von Materialverlust

Extreme Überhitzung, insbesondere das Erreichen von 1500°C, führt zu einem katastrophalen Prozessversagen.

Bei dieser Temperatur zersetzt sich das Material, was zu erheblichen Vanadiumverlusten führt. Dies zerstört nicht nur das Produkt, sondern stellt auch einen finanziellen Verlust aufgrund der Verschwendung von Rohstoffen dar.

Verständnis der Risiken und Kompromisse

Obwohl Hochtemperaturöfen extreme Hitze erzeugen können, besteht der "Kompromiss" bei der VN-Synthese darin, dass die Leistung für die Präzision geopfert werden muss.

Die Empfindlichkeit von Phasenumwandlungen

Der Hauptfehler bei diesem Prozess ist die Annahme, dass Temperaturschwankungen harmlos sind.

Bei vielen metallurgischen Prozessen beeinflusst ein geringfügiges Überschreiten nur die Korngröße. Bei der VN-Synthese verändert ein Mangel an Präzision die chemische Zusammensetzung vollständig.

Ausrüstungsanforderungen

Standard-Industrieöfen verfügen oft nicht über die feingranulare Kontrolle, die erforderlich ist, um innerhalb des sicheren Fensters (unter 1272°C) zu bleiben und gleichzeitig das Ziel von 1000°C aufrechtzuerhalten.

Die Verwendung von Geräten mit geringer thermischer Präzision erhöht das Risiko eines "Ausbrennens" oder einer unbeabsichtigten Karbidbildung, selbst wenn die Durchschnittstemperatur korrekt erscheint.

Sicherstellung der Prozessintegrität

Um die Qualität von Vanadium-Stickstoff-Legierungen zu maximieren, müssen Sie Ihre thermische Strategie an die chemischen Realitäten des Materials anpassen.

- Wenn Ihr Hauptaugenmerk auf maximalem Ertrag liegt: Streben Sie eine strenge Halte-Temperatur von etwa 1000°C an, um die Reduktions- und Nitrierungssequenz zu optimieren.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit liegt: Implementieren Sie harte Grenzwerte, um sicherzustellen, dass die interne Ofentemperatur niemals 1272°C überschreitet, um die Bildung von Vanadiumkarbid zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialkonservierung liegt: Stellen Sie sicher, dass Ihre Regelung Temperaturspitzen nahe 1500°C verhindert, um Zersetzung und Vanadiumverlust zu vermeiden.

Erfolg bei der VN-Synthese bedeutet nicht, Hitze zu erzeugen, sondern die Disziplin aufzubringen, innerhalb der Grenzen zu bleiben, in denen die Chemie die Legierung begünstigt.

Zusammenfassungstabelle:

| Temperaturbereich | Prozessauswirkung | Ergebnisphase/Produkt |

|---|---|---|

| ~1000°C | Optimale Abstimmung von Reduktion & Nitrierung | Hochreine VN-Legierung (Max. Ertrag) |

| >1272°C | Auslösung endothermer Reaktion | Vanadiumkarbid (VC)-Kontamination |

| >1500°C | Materialzersetzung | Katastrophaler Vanadiumverlust |

| Schwankend | Instabile Phasenumwandlungswege | Degradierte/Inkonsistente Qualität |

Steigern Sie Ihre Legierungsproduktion mit KINTEKs thermischer Präzision

Lassen Sie nicht zu, dass unpräzise Erwärmung Ihr wertvolles Vanadium zu Abfall macht. Bei KINTEK verstehen wir, dass bei der VN-Synthese die Temperatur der ultimative chemische Schalter ist. Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell dafür entwickelt wurden, die engen thermischen Fenster für die hochreine Metallurgie einzuhalten.

Ob Sie feingranulare Kontrolle zur Vermeidung von Karbidbildung oder anpassbare Hochtemperatur-Laböfen für einzigartige Material-F&E benötigen, KINTEK liefert die Genauigkeit, die Ihr Prozess erfordert.

Bereit, Ihren Ertrag zu optimieren? Kontaktieren Sie noch heute unsere technischen Spezialisten, um die perfekte, anpassbare Ofenlösung für Ihre Synthesebedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Xiaojie Cui, Yuekai Xue. Thermodynamic Study of Production of Vanadium–Nitrogen Alloy and Carbon Monoxide by Reduction and Nitriding of Vanadium Oxide. DOI: 10.3390/pr12091839

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Bedeutung einer stabilen thermischen Umgebung während der Kristallisation? Gewährleistung von Präzision bei Metalloxidfilmen

- Welche Rolle spielt ein Infrarot-Zonenofen in der Zonenmethode? Beherrschung des Nb-dotierten beta-Ga2O3-Kristallwachstums

- Welche Aufgabe erfüllt ein Labor-Blast-Trockenschrank bei der Herstellung von Kupferoxidvorläufern? Verhindert Verklumpung

- Warum ist ein schnelles Wasserabschrecksystem für 7075er Aluminium notwendig? Maximieren Sie die Legierungsfestigkeit & Härte

- Warum ist die Schichtgleichmäßigkeit in der Halbleiterfertigung wichtig? Gewährleistung hoher Geräteleistung und Ausbeute

- Was ist die Bedeutung der Definition genauer Wärmeübergangskoeffizienten für Schlacke? Master-Vorhersage thermischer Spannungen

- Was ist der Zweck der Verwendung eines Passivierungssystems mit verdünntem Sauerstoff? Gewährleistung einer sicheren Handhabung und Stabilität des Katalysators

- Was ist der Zweck der Verwendung eines Rotationsverdampfers oder eines Vakuumtrockenschranks? Erhaltung der SiC-Pulverqualität nach dem Mahlen