Ein Labor-Blast-Trockenschrank fungiert als kritisches Stabilisierungswerkzeug bei der Herstellung von Kupferoxidvorläufern, insbesondere für gewaschene basische Kupferchloridpartikel. Durch die Nutzung von erzwungener Heißluftzirkulation führt er eine Trocknung bei konstanter Temperatur durch, um die freie Feuchtigkeit zwischen den Partikeln gleichmäßig zu entfernen.

Der Hauptwert dieses Prozesses liegt in der Verhinderung der Pulveragglomeration. Durch die effektive Entfernung der Feuchtigkeit zwischen den Partikeln stellt der Ofen sicher, dass das Vorläuferpulver die für eine erfolgreiche Hochtemperaturkalzinierung erforderliche Fließfähigkeit und konsistente physikalische Morphologie beibehält.

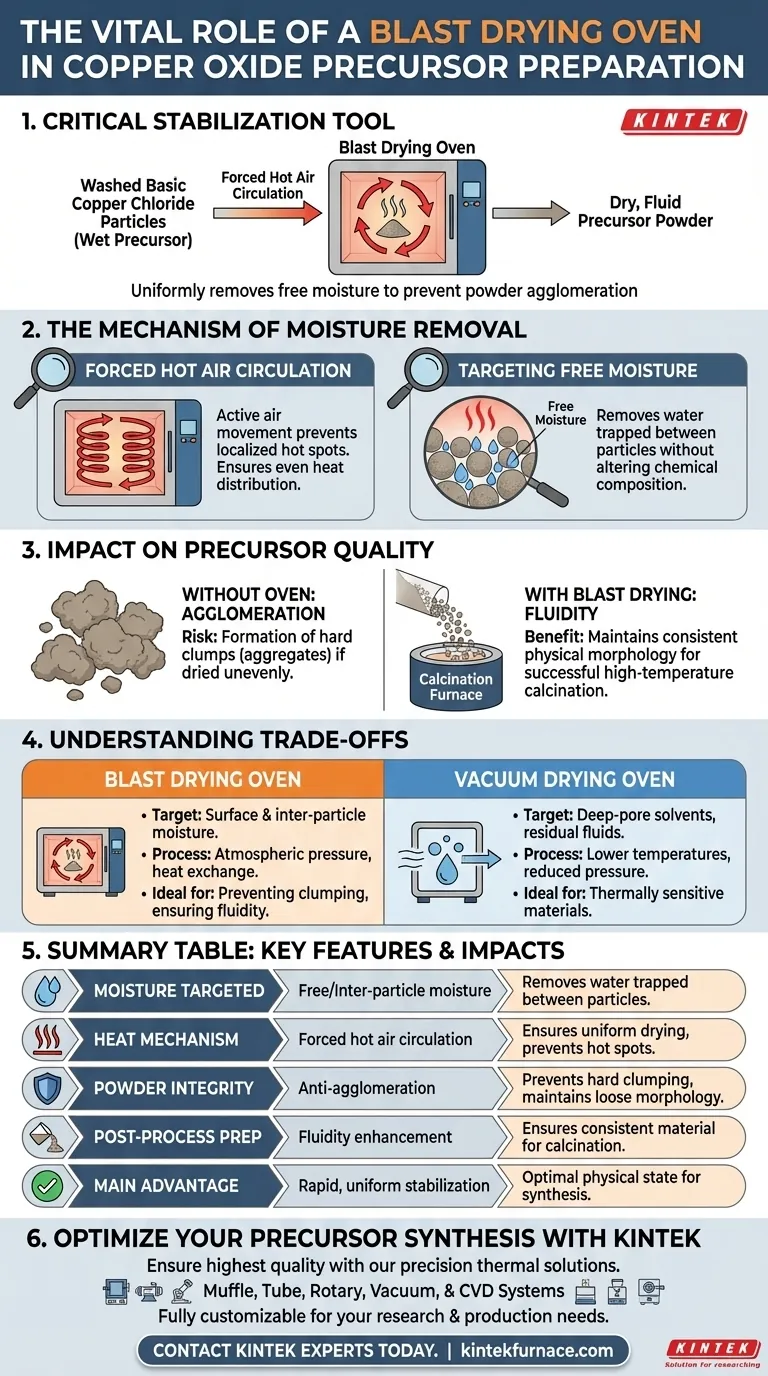

Der Mechanismus der Feuchtigkeitsentfernung

Erzwungene Heißluftzirkulation

Das bestimmende Merkmal eines Blast-Trockenschranks ist seine aktive Luftbewegung. Anstatt sich auf passive Erwärmung zu verlassen, zwingt das Gerät heiße Luft, kontinuierlich um die Probe zu zirkulieren.

Diese Zirkulation stellt sicher, dass die Wärme gleichmäßig in der Trockenkammer verteilt wird. Sie verhindert lokale heiße oder kalte Stellen, die zu ungleichmäßigen Trocknungsraten innerhalb der Vorläufercharge führen könnten.

Gezielte Entfernung von freier Feuchtigkeit

Im Kontext von Kupferoxidvorläufern, insbesondere basischem Kupferchlorid, besteht das Ziel darin, freie Feuchtigkeit zu entfernen. Dies ist das Wasser, das sich nach der Waschphase zwischen den physischen Partikeln des Pulvers befindet.

Durch die gezielte Entfernung dieser spezifischen Feuchtigkeitsart bereitet der Ofen das Material für die nächste Synthesestufe vor, ohne seine chemische Zusammensetzung vorzeitig zu verändern.

Auswirkungen auf die Vorläuferqualität

Verhinderung von Agglomeration

Das größte Risiko während der Trocknungsphase ist die Bildung von harten Klumpen oder Aggregaten. Wenn das Pulver feucht bleibt oder ungleichmäßig trocknet, kleben die Partikel zusammen.

Der Blast-Trockenschrank mildert dies, indem er die Partikel schnell und gleichmäßig trocknet. Dies hält das Pulver locker und verhindert die starke Agglomeration, die sonst auftreten würde, wenn das Material in einem nassen Zustand verbleibt.

Gewährleistung der Fließfähigkeit für die Kalzinierung

Der Schritt nach der Trocknung ist in der Regel die Hochtemperaturkalzinierung. Damit dieser Prozess korrekt funktioniert, muss das Ausgangsmaterial eine gute Fließfähigkeit aufweisen.

Ein blast-getrockneter Vorläufer behält eine konsistente physikalische Morphologie. Dieser lockere, fließfähige Zustand ermöglicht eine bessere Wärmeübertragung und gleichmäßigere chemische Reaktionen während des nachfolgenden Kalzinierungsprozesses.

Verständnis der Kompromisse

Blast-Trocknung vs. Vakuumtrocknung

Während ein Blast-Trockenschrank ideal zum Entfernen von Oberflächen- und interpartikulärer Feuchtigkeit ist, arbeitet er anders als ein Vakuumtrockenschrank.

Vakuumöfen werden im Allgemeinen bevorzugt, um Restlösungsmittel tief aus den Poren zu entfernen oder wenn thermisch empfindliche Materialien bei niedrigeren Temperaturen verarbeitet werden.

Effizienzüberlegungen

Die Blast-Trocknung basiert auf Luftstrom und Wärmeaustausch bei atmosphärischem Druck.

Wenn Ihr Material tief sitzende Lösungsmittel enthält oder eine extrem niedrige Prozesstemperatur erfordert, um Abbau zu verhindern, ist ein Blast-Ofen möglicherweise nicht aggressiv genug für eine Tiefenextraktion oder sanft genug für empfindliche Verbindungen.

Die richtige Wahl für Ihr Ziel treffen

Um die Integrität Ihres Kupferoxidvorläufers zu gewährleisten, stimmen Sie Ihre Trocknungsmethode auf die spezifischen Bedürfnisse Ihres Materials ab:

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Verklumpungen vor der Kalzinierung liegt: Verwenden Sie einen Blast-Trockenschrank, um die Feuchtigkeit zwischen den Partikeln zu entfernen und die Pulverfließfähigkeit zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von tief sitzenden Lösungsmitteln liegt: Erwägen Sie einen Vakuumtrockenschrank, um Restflüssigkeiten aus der Materialstruktur ohne hohe Hitze zu extrahieren.

Der Erfolg bei der Vorläuferherstellung beruht auf der Entfernung von Feuchtigkeit, ohne die physikalische Struktur des Pulvers zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | Funktion des Blast-Trockenschranks | Auswirkung auf Kupferoxidvorläufer |

|---|---|---|

| Ziel-Feuchtigkeit | Freie/interpartikuläre Feuchtigkeit | Entfernt Wasser, das zwischen gewaschenen Partikeln eingeschlossen ist |

| Wärmemechanismus | Erzwungene Heißluftzirkulation | Gewährleistet gleichmäßiges Trocknen und verhindert heiße Stellen |

| Pulverintegrität | Anti-Agglomeration | Verhindert hartes Verklumpen; erhält lockere Morphologie |

| Nachbearbeitung | Verbesserung der Fließfähigkeit | Gewährleistet konsistentes Material für Hochtemperaturkalzinierung |

| Hauptvorteil | Schnelle, gleichmäßige Stabilisierung | Optimaler physikalischer Zustand für nachfolgende Synthese |

Optimieren Sie Ihre Vorläufersynthese mit KINTEK

Sichern Sie die höchste Qualität für Ihre Kupferoxidvorläufer mit unseren präzisen thermischen Lösungen. Gestützt auf Experten-F&E und Fertigung bietet KINTEK eine breite Palette von Laborgeräten, darunter Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme.

Ob Sie Verklumpungen durch gleichmäßiges Blast-Trocknen verhindern müssen oder spezielle Vakuumsysteme für die Entfernung von tief sitzenden Lösungsmitteln benötigen, unsere Labor-Hochtemperaturöfen und -trockenschränke sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Visuelle Anleitung

Referenzen

- Dengliang He, Shishan Xue. Integrated Alkali Gradient pH Control Purification of Acidic Copper-Containing Etching Waste Solution and Cu2(OH)3Cl Conversion-Calcination Process for High-Purity CuO. DOI: 10.3390/pr13092807

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Hauptaufgabe des thermischen Oxidationsverfahrens (TO) bei der Legierung Ti-6Al-4V ELI? Erhöhung der Härte und Verschleißfestigkeit

- Welche Rolle spielt ein Mikrowellen-Chemie-Reaktor bei der Synthese von Kohlenstoff-Xerogelen? Präzise Kontrolle & Effizienz

- Wie adressiert ein Zweistufen-Salzbad-Design die Sorbitisierung von Stahldraht? Meisterung der präzisen Gradientenkühlung

- Warum ist eine schrittweise Temperaturregelung in einem präzisen Laborofen notwendig? Beherrschung der Aushärtung von porösem TiCO-Keramik

- Wie funktioniert ein Graphitofen? Ultra-Spurenelementanalyse erreichen

- Wie mildert eine beheizte Substratoberfläche den Kaffee-Rand-Effekt ab? Verbesserung der Druckpräzision von Ag2Se

- Warum wird ein präziser elektrischer Heizreaktor für die Ozonbehandlung von porösem Graphen verwendet? Erreichen Sie Angström-Genauigkeit

- Warum ist ein sofortiges Abschrecken nach der CTS-Behandlung von mesoporösem Kohlenstoff erforderlich? Bewahren Sie die atomare Struktur Ihres Materials