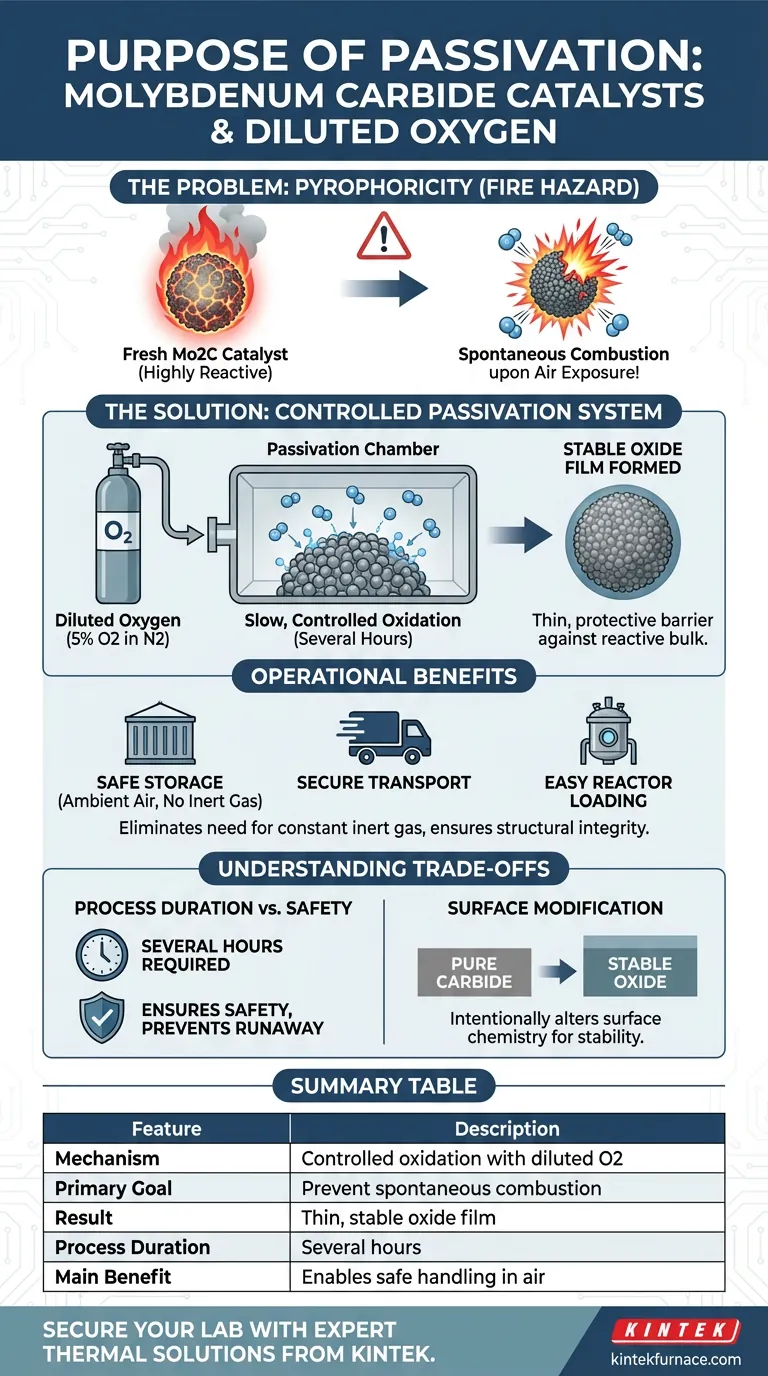

Der Hauptzweck eines Passivierungssystems besteht darin, eine spontane Selbstentzündung bei Luftexposition zu verhindern. Frisch hergestellte Molybdäncarbid-Katalysatoren sind pyrophor, d. h. sie sind in einer sauerstoffreichen Atmosphäre hochreaktiv und instabil. Durch die Behandlung mit verdünntem Sauerstoff wird eine kontrollierte Oberflächenmodifikation vorgenommen, die das Material für die Handhabung sicher macht.

Frische Molybdäncarbid-Katalysatoren sind an der Luft chemisch instabil und stellen eine erhebliche Brandgefahr dar. Die Passivierung nutzt einen Sauerstoffstrom mit geringer Konzentration, um einen schützenden, stabilen Oxidfilm auf der Katalysatoroberfläche zu erzeugen und so die Sicherheit bei Lagerung und Transport zu gewährleisten.

Der kritische Bedarf an Passivierung

Die Gefahr der Pyrophorizität

Frisch synthetisiertes Molybdäncarbid ist hoch reaktiv.

Wenn diese Katalysatoren unmittelbar nach der Herstellung normaler atmosphärischer Luft ausgesetzt werden, können sie spontan selbst entzünden. Dies stellt eine unmittelbare Sicherheitsgefahr für das Laborpersonal und die Ausrüstung dar.

Die Rolle von verdünntem Sauerstoff

Um diese Reaktivität zu beherrschen, wird der Katalysator einem Passivierungsprozess mit verdünntem Sauerstoff unterzogen.

Dies beinhaltet typischerweise eine Mischung wie 5 % Sauerstoff ($\text{O}_2$) in Stickstoff ($\text{N}_2$). Diese geringe Konzentration verhindert die heftige exotherme Reaktion, die mit reinem Sauerstoff auftreten würde.

Wirkungsweise

Kontrollierte Oxidation

Das Passivierungssystem leitet den verdünnten Gasstrom langsam über einen Zeitraum von mehreren Stunden ein.

Diese allmähliche Exposition ermöglicht es der Oberflächenchemie, sich auf kontrollierte, vorhersehbare Weise zu verändern, anstatt in einem chaotischen thermischen Durchgehen.

Bildung eines stabilen Films

Das spezifische Ziel dieses Prozesses ist die Erzeugung eines sehr dünnen und stabilen Oxidfilms auf der Katalysatoroberfläche.

Dieser Film wirkt als Barriere und "versiegelt" das reaktive Innere des Katalysators darunter. Sobald dieser Film gebildet ist, ist der Katalysator nicht mehr pyrophor und wird stabil genug für die Exposition gegenüber der Umgebungsluft.

Betriebliche Vorteile

Logistik und Lagerung

Ohne Passivierung müsste Molybdäncarbid ständig unter Inertgas (wie Argon oder Stickstoff) gelagert werden.

Der Oxidfilm ermöglicht die Lagerung des Katalysators in Standardbehältern ohne Brand- oder Degradationsrisiko.

Sicherer Transport und Beladung

Die Passivierungsschicht gewährleistet die strukturelle Integrität des Katalysators während des Transports.

Sie ermöglicht es den Technikern auch, den Katalysator sicher in Reaktoren für den zukünftigen Gebrauch zu laden, ohne bei jedem Schritt spezielle, luftfreie Handhabungsgeräte zu benötigen.

Verständnis der Kompromisse

Prozessdauer vs. Sicherheit

Der Passivierungsprozess ist nicht sofort abgeschlossen; er erfordert mehrere Stunden, um effektiv abgeschlossen zu werden.

Das überstürzte Durchführen dieses Prozesses durch zu schnelles Erhöhen der Sauerstoffkonzentration vereitelt den Zweck und führt das Risiko einer Verbrennung oder thermischen Beschädigung der Katalysatorstruktur wieder ein.

Oberflächenmodifikation

Obwohl für die Sicherheit notwendig, verändert dieser Prozess absichtlich die Oberflächenchemie des Katalysators.

Sie tauschen effektiv eine hochaktive, gefährliche Oberfläche gegen eine stabile, oxidierte Oberfläche. Die Anwender müssen sich bewusst sein, dass die Oberfläche nun ein Oxid und kein reines Carbids ist, was die Stabilität gewährleistet, aber die unmittelbaren Oberflächeneigenschaften verändert.

Die richtige Wahl für Ihr Ziel treffen

Um Molybdäncarbid-Katalysatoren effektiv zu handhaben, müssen Sie Sicherheitsprotokolle in der Phase nach der Synthese priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Personalsicherheit liegt: Halten Sie sich strikt an die Verwendung von Sauerstoff mit geringer Konzentration (z. B. 5 %), um spontane Selbstentzündungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Materialintegrität liegt: Lassen Sie das Passivierungsgas für die gesamte empfohlene Dauer (mehrere Stunden) fließen, um sicherzustellen, dass der Oxidfilm gleichmäßig und stabil ist, bevor der Katalysator der Luft ausgesetzt wird.

Die kontrollierte Passivierung ist die Brücke, die eine flüchtige chemische Gefahr in ein nutzbares, handhabbares industrielles Werkzeug verwandelt.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Mechanismus | Kontrollierte Oxidation mit verdünntem Sauerstoff (z. B. 5 % O2 in N2) |

| Hauptziel | Verhinderung von Pyrophorizität und spontaner Selbstentzündung an der Luft |

| Ergebnis | Bildung eines dünnen, stabilen Oxidfilms auf der Katalysatoroberfläche |

| Prozessdauer | Mehrere Stunden für eine gleichmäßige Oberflächenmodifikation |

| Hauptvorteil | Ermöglicht sichere Lagerung, Transport und Beladung in Reaktoren |

Sichern Sie die Sicherheit Ihres Labors mit fachmännischen thermischen Lösungen

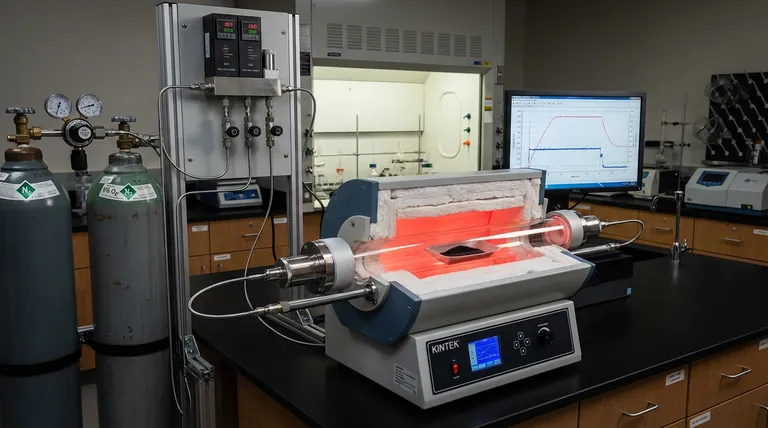

Die Synthese von Molybdäncarbid erfordert Präzision und Sicherheit. KINTEK bietet leistungsstarke, kundenspezifische thermische Systeme – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – unterstützt durch fachkundige F&E und Fertigung. Ob Sie eine präzise Atmosphärenkontrolle für die Passivierung oder robuste Hochtemperaturöfen benötigen, unsere Geräte sind darauf ausgelegt, Ihre einzigartigen Forschungs- und Industrieanforderungen zu erfüllen.

Visuelle Anleitung

Referenzen

- Linyuan Zhou, Changwei Hu. Regulating the Hydrodeoxygenation Activity of Molybdenum Carbide with Different Diamines as Carbon Sources. DOI: 10.3390/catal14020138

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Was ist der Zweck der Konstanttemperatur-Zirkulationsphase? Gewährleistung der Integrität von Moso-Bambus mit KINTEK Solutions

- Warum ist ein Stickstoff (N2)-Spülsystem für die Biomassevertorifizierung notwendig? Verhindert Verbrennung und maximiert die Biokohleausbeute

- Wie wirkt sich ein Infrarot-Schnelltemper-Bandofen auf die Batterieleistung aus? Maximieren Sie die Effizienz noch heute

- Was ist die Funktion von Magnetronsputteranlagen in Diamant/Cu-Verbundwerkstoffen? Verbesserung der Haftung durch Präzisionsbeschichtung

- Welche Rolle spielt ein vertikaler Umluftofen in der Trocknungsphase von Cu2Co1-xNaxSnS4-Dünnschichten?

- Wie werden thermische Verarbeitungsanlagen üblicherweise kategorisiert? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie funktioniert Glasfritte in SiOC-Beschichtungen? Erhöhen Sie die Barrieredichte durch Flüssigphasenheilung

- Welche notwendigen Bedingungen bietet ein Vakuumtrockenschrank für Geopolymere? Optimieren Sie Ihren Härtungs- und Formgebungsprozess