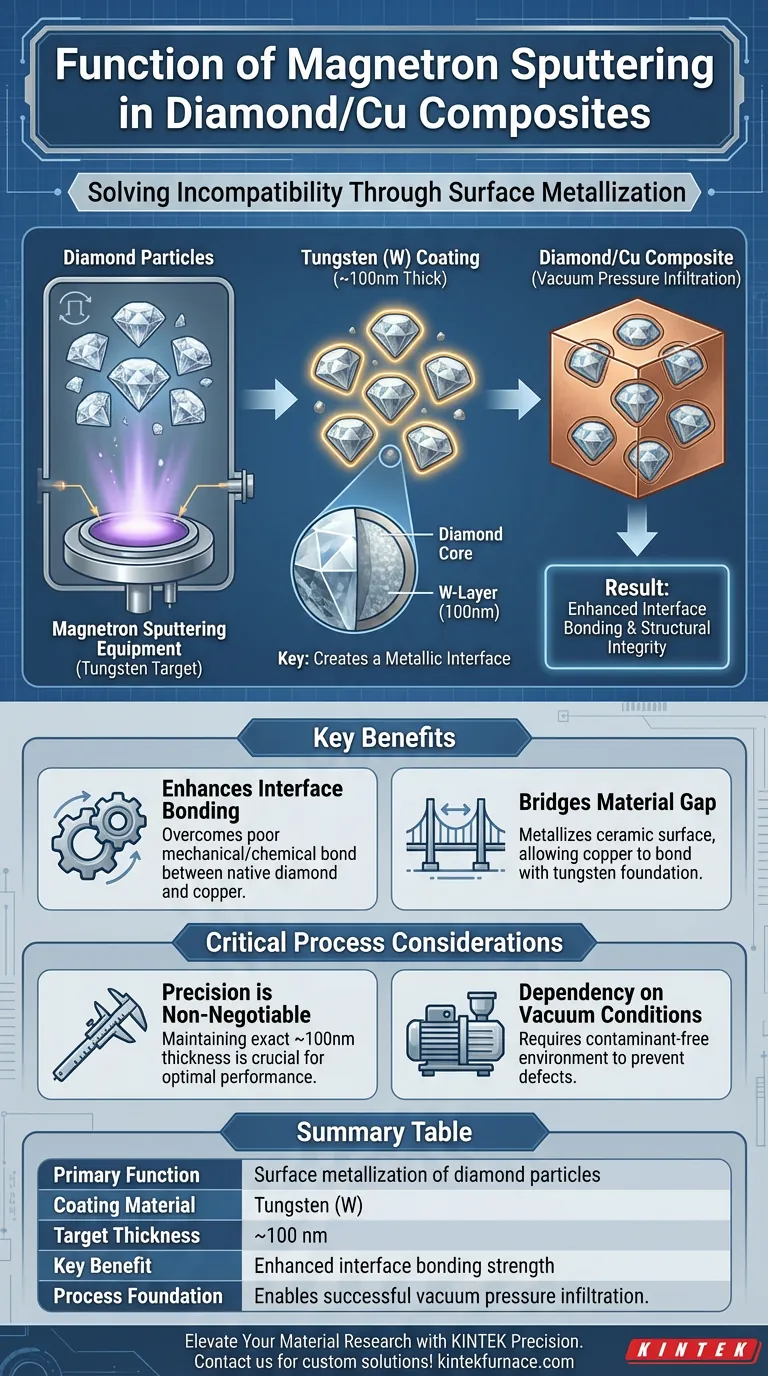

Magnetronsputteranlagen dienen als primäres Werkzeug für die Oberflächenmetallisierung bei der Herstellung von Diamant/Cu-Verbundwerkstoffen. Ihre spezifische Aufgabe ist die Abscheidung eines Wolfram (W)-Dünnschichts, etwa 100 nm dick, direkt auf die Diamantpartikel. Diese Beschichtung wirkt als entscheidende Brücke und verändert die Oberflächenchemie des Diamanten, um ihn für die Integration in eine Metallmatrix vorzubereiten.

Kernbotschaft Die Anlage löst die grundlegende Inkompatibilität zwischen Diamant und Kupfer, indem sie eine metallische Wolfram-Grenzfläche schafft. Diese etwa 100 nm dicke Schicht verbessert die Haftfestigkeit erheblich und bildet die notwendige Grundlage für eine erfolgreiche Vakuumdruckinfiltration.

Die Mechanik der Oberflächenmetallisierung

Abscheidung der Wolframschicht

Der Magnetronsputterprozess wird verwendet, um nichtmetallische Diamantpartikel mit einer metallischen Schicht zu beschichten. Insbesondere wird Wolfram (W) auf die Diamantoberfläche aufgebracht.

Erreichung von Nanometerpräzision

Die Anlage ermöglicht eine hochpräzise Dickenkontrolle. Die angestrebte Dicke für diese Anwendung beträgt etwa 100 nm. Diese spezifische Dicke bietet eine ausreichende Abdeckung, ohne die Verbundverstärkung übermäßig zu belasten.

Die Auswirkungen auf die Verbundintegrität

Verbesserung der Grenzflächenhaftung

Das Hauptergebnis des Einsatzes von Magnetronsputtern ist eine dramatische Verbesserung der Grenzflächenhaftfestigkeit. Native Diamantoberflächen haben oft Schwierigkeiten, sich mechanisch oder chemisch mit Kupfermatrizes zu verbinden.

Schließen der Materiallücke

Durch die Beschichtung des Diamanten mit Wolfram "metallisiert" die Anlage effektiv die Keramikoberfläche. Dies ermöglicht der Kupfermatrix, mit einer Wolframoberfläche und nicht mit einer Kohlenstoffoberfläche zu interagieren, was eine stärkere Verbindung erleichtert.

Ermöglichung der Vakuumdruckinfiltration

Der Metallisierungsprozess ist kein Selbstzweck, sondern ein Vorbereitungsschritt. Die Wolframbeschichtung dient als entscheidende Grundlage für die nachfolgende Herstellungsphase: die Vakuumdruckinfiltration. Ohne diese Oberflächenmodifikation würde der Infiltrationsprozess wahrscheinlich zu schlechter Benetzung und schwacher struktureller Integrität führen.

Kritische Prozessüberlegungen

Präzision ist nicht verhandelbar

Die Referenz hebt eine spezifische Dicke von 100 nm hervor. Dies impliziert, dass Abweichungen – zu dünne oder zu dicke Beschichtungen – die Grenzfläche beeinträchtigen können. Die Magnetronsputteranlage muss kalibriert werden, um diese genaue Toleranz einzuhalten, um sicherzustellen, dass die Haftungsvorteile realisiert werden.

Abhängigkeit von Vakuum-Bedingungen

Da es sich um einen Sputterprozess handelt, hängt die Qualität der Wolframschicht stark von der Vakuumumgebung ab. Jede Kontamination während dieser Phase könnte die Metallisierung stören und zu Defekten im endgültigen Diamant/Cu-Verbundwerkstoff führen.

Optimierung Ihrer Verbundvorbereitung

Der Einsatz von Magnetronsputtern ist ein strategischer Schritt, um die natürliche Inkompatibilität Ihrer Rohmaterialien zu überwinden.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass die Anlage kalibriert ist, um eine gleichmäßige 100-nm-Wolframschicht zu liefern, um die Grenzflächenhaftung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit liegt: Betrachten Sie die Sputterphase als Voraussetzung für die Infiltration; eine schlechte Beschichtung hier führt zu einem Versagen im nachfolgenden Vakuumdruckschritt.

Eine zuverlässige Oberflächenmetallisierung ist der Schlüssel zur Erschließung des vollen Potenzials von Diamant/Cu-Verbundwerkstoffen.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Rolle |

|---|---|

| Hauptfunktion | Oberflächenmetallisierung von Diamantpartikeln |

| Beschichtungsmaterial | Wolfram (W) |

| Angestrebte Dicke | ~100 nm |

| Hauptvorteil | Verbesserte Grenzflächenhaftfestigkeit |

| Prozessgrundlage | Ermöglicht erfolgreiche Vakuumdruckinfiltration |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Erschließen Sie das volle Potenzial Ihrer Diamant/Cu-Verbundwerkstoffe mit der branchenführenden Technologie von KINTEK. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK leistungsstarke Magnetronsputteranlagen, Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Forschungs- oder Produktionsanforderungen angepasst werden können.

Ob Sie eine Nanometer-Dickenkontrolle oder spezielle Hochtemperatur-Laböfen benötigen, unser Ingenieurteam ist bereit, die Zuverlässigkeit zu liefern, die Ihr Projekt erfordert. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Lösung zu besprechen und zu sehen, wie wir Ihren Materialintegrationsprozess optimieren können!

Visuelle Anleitung

Referenzen

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie wird der Graphitierungsgrad mittels Raman-Spektroskopie quantifiziert? Beherrschen Sie das $I_D/I_G$-Verhältnis für Kohlenstoffmaterialien

- Was ist der Hauptzweck der kontinuierlichen Einleitung von hochreinem Argongas? 4 kritische Rollen bei der solaren Pyrolyse

- Warum müssen Ba1-xCaxTiO3-Keramikproben einem Hochtemperatur-Silberbrennungsprozess unterzogen werden? Sicherstellung genauer dielektrischer Daten

- Wie werden Hochtemperaturöfen und Präzisionswaagen für die Oxidationskinetik von Legierungen eingesetzt? Expertenanalyse

- Warum ist die Thermogravimetrische Analyse (TGA) für modifizierten Hartkohlenstoff notwendig? Optimierung von Stabilität & Zusammensetzung

- Was ist die Funktion eines Hochdruckreaktors in der SHS? Optimieren Sie die Synthese von Wolframkarbid mit Präzision

- Wie stellt ein Hochvakuum-Abscheidungssystem die Qualität von Dünnfilmen sicher? Reinheit durch fortschrittliche Pumptechnologie

- Warum wird ein Trockenschrank mit konstanter Temperatur auf 60 °C für 24 Stunden eingestellt? Optimierung der Sr4Al6O12SO4-Pulverqualität