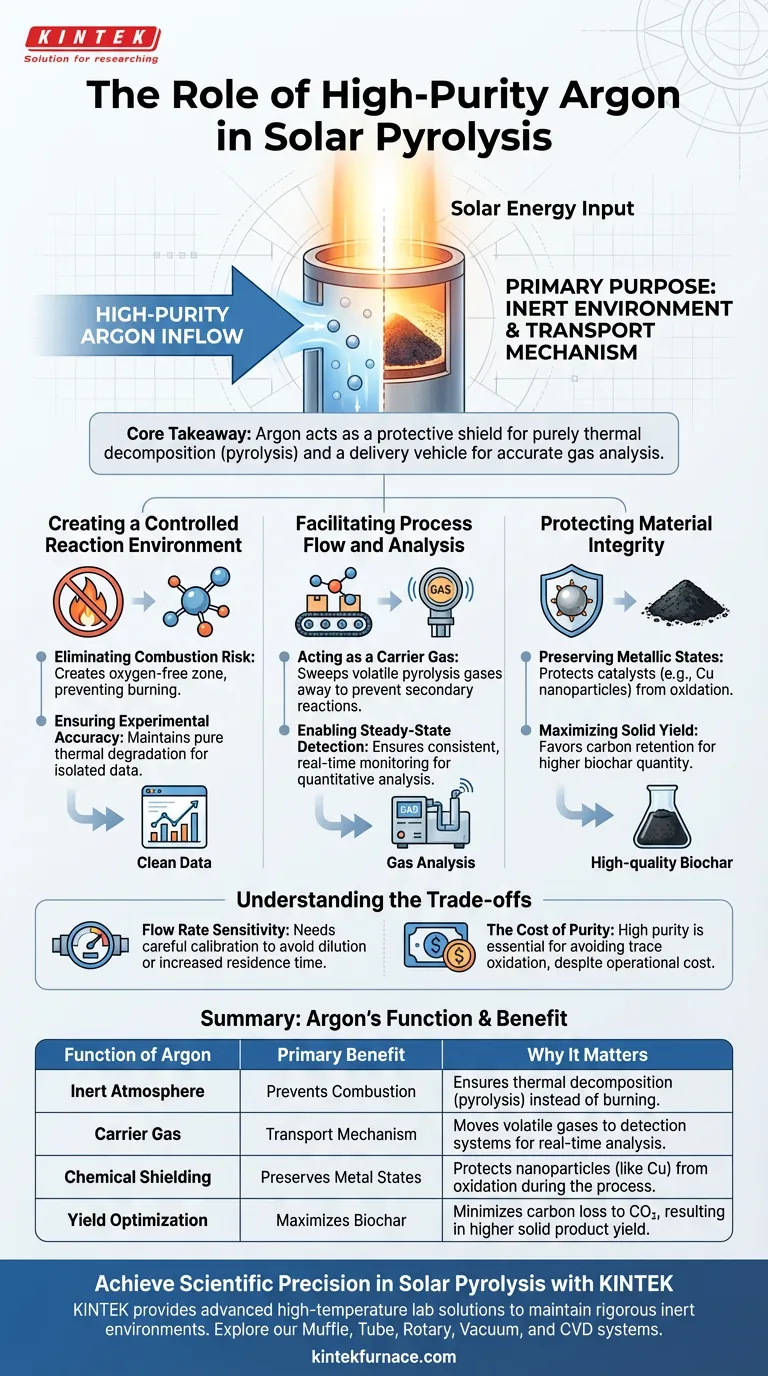

Der Hauptzweck der kontinuierlichen Einleitung von hochreinem Argongas besteht darin, eine streng inerte Umgebung zu schaffen und gleichzeitig als Transportmechanismus zu fungieren. Durch die Verdrängung von Sauerstoff stellt Argon sicher, dass die Biomasse einer echten thermischen Zersetzung und nicht einer Verbrennung unterliegt, während gleichzeitig die stetige Bewegung flüchtiger Nebenprodukte zu Analysesystemen gewährleistet wird.

Kernbotschaft Argon dient sowohl als Schutzschild als auch als Lieferfahrzeug. Es garantiert, dass der chemische Abbau rein thermisch (Pyrolyse) und nicht oxidativ (Verbrennung) erfolgt, wodurch die Integrität des festen Biochars erhalten bleibt und eine genaue Analyse der entstehenden Gase gewährleistet wird.

Schaffung einer kontrollierten Reaktionsumgebung

Beseitigung des Verbrennungsrisikos

Die unmittelbarste Funktion von hochreinem Argon ist die Schaffung einer anaeroben (sauerstofffreien) Zone im Reaktor.

Die solare Pyrolyse beinhaltet extrem hohe Temperaturen. Wenn Luft in die Reaktionszone gelangen würde, würde die Biomasse verbrennen und nicht zersetzen. Argon blockiert diesen Verbrennungspfad effektiv.

Gewährleistung der experimentellen Genauigkeit

Für wissenschaftliche Gültigkeit muss der Abbau des Materials ausschließlich durch Wärme und nicht durch chemische Reaktionen mit der Atmosphäre angetrieben werden.

Durch die Aufrechterhaltung einer inerten Atmosphäre stellt Argon sicher, dass die daraus resultierenden Daten eine reine thermische Zersetzung widerspiegeln. Dies isoliert die Variablen und ermöglicht es den Forschern, Veränderungen im Material genau der zugeführten Sonnenenergie allein zuzuschreiben.

Erleichterung des Prozessflusses und der Analyse

Funktion als Trägergas

Über den Schutz hinaus spielt Argon eine aktive mechanische Rolle als Trägergas.

Während sich die Biomasse zersetzt, werden verschiedene Pyrolysegase freigesetzt. Der kontinuierliche Argonfluss spült diese Gase aus der heißen Zone und verhindert Sekundärreaktionen, die auftreten könnten, wenn die Gase im Reaktor statisch verbleiben würden.

Ermöglichung der Steady-State-Detektion

Der Argonfluss transportiert diese erzeugten Gase zu nachgeschalteten Kühl- und Detektionssystemen.

Da der Fluss kontinuierlich und gleichmäßig ist, ermöglicht er eine konsistente Echtzeitüberwachung der Gasentwicklung. Dieser gleichmäßige Transport ist entscheidend für die quantitative Analyse der Pyrolyse-Nebenprodukte.

Schutz der Materialintegrität

Erhaltung von Metallzuständen

Bei fortschrittlichen Pyrolyseanwendungen mit metallimprägnierten Biomasse spielt Argon eine entscheidende Rolle bei der chemischen Erhaltung.

Insbesondere wenn Substanzen wie Kupfernanopartikel vorhanden sind, würden sie durch Sauerstoff zu Kupferoxiden abgebaut. Argon schützt diese Metalle und hält sie in ihrem aktiven, nullwertigen Zustand ($Cu^0$), der für katalytische Anwendungen unerlässlich ist.

Maximierung der Feststoffausbeute

Die Anwesenheit von Sauerstoff fördert die Umwandlung von Kohlenstoff in $CO_2$ und Asche, wodurch die Menge an nützlichem festem Rückstand reduziert wird.

Durch den Ausschluss von Sauerstoff begünstigt der Prozess die Bindung von Kohlenstoff. Dies maximiert die Ausbeute an festem Biochar und gewährleistet eine höhere Menge des gewünschten kohlenstoffhaltigen Produkts.

Verständnis der Kompromisse

Empfindlichkeit gegenüber der Durchflussrate

Obwohl ein kontinuierlicher Fluss notwendig ist, muss die Durchflussrate sorgfältig kalibriert werden.

Wenn der Fluss zu hoch ist, können die entstehenden Gase verdünnt werden, was die Detektion erschwert. Wenn der Fluss zu niedrig ist, erhöht sich die Verweilzeit im Reaktor, was die chemische Zusammensetzung der Öl- und Gasprodukte durch sekundäre Rissbildung potenziell verändert.

Die Kosten der Reinheit

Die Verwendung von hochreinem Argon ist unerlässlich, um eine Spurenoxidation zu vermeiden, stellt jedoch erhebliche Betriebskosten dar.

Standard-Industrieargon kann Spurenverunreinigungen enthalten, die empfindliche experimentelle Ergebnisse verfälschen oder hochreaktive Nanopartikel oxidieren können. Die Investition in hohe Reinheit ist eine Voraussetzung für die Datenintegrität, nicht nur ein Luxus.

Die richtige Wahl für Ihr Ziel

Abhängig von den spezifischen Zielen Ihres Pyrolyseprojekts verschiebt sich der Fokus auf die Argonversorgung:

- Wenn Ihr Hauptaugenmerk auf der Biochar-Produktion liegt: Priorisieren Sie den Ausschluss von Sauerstoff, um die Kohlenstoffausbeute zu maximieren und die Aschebildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Gas-Analyse liegt: Konzentrieren Sie sich auf eine präzise, gleichmäßige Durchflussrate, um sicherzustellen, dass die entstehenden Gase ohne übermäßige Verdünnung zum Detektor transportiert werden.

- Wenn Ihr Hauptaugenmerk auf der Katalysatorsynthese liegt: Stellen Sie eine extreme Gasreinheit sicher, um die Oxidation empfindlicher Metallnanopartikel (wie Kupfer) auf dem Kohlenstoffsubstrat zu verhindern.

Letztendlich ist der kontinuierliche Argonfluss das unsichtbare Rückgrat des Prozesses, das eine potenzielle Brandgefahr in eine präzise, wissenschaftlich fundierte thermische Reaktion verwandelt.

Zusammenfassungstabelle:

| Funktion von Argon | Hauptvorteil | Warum es wichtig ist |

|---|---|---|

| Inerte Atmosphäre | Verhindert Verbrennung | Gewährleistet thermische Zersetzung (Pyrolyse) statt Verbrennung. |

| Trägergas | Transportmechanismus | Befördert flüchtige Gase zu Detektionssystemen für die Echtzeitanalyse. |

| Chemische Abschirmung | Erhält Metallzustände | Schützt Nanopartikel (wie Cu) vor Oxidation während des Prozesses. |

| Ausbeuteoptimierung | Maximiert Biochar | Minimiert Kohlenstoffverluste zu CO2, was zu einer höheren Ausbeute an Festprodukten führt. |

Erreichen Sie wissenschaftliche Präzision bei der solaren Pyrolyse

Lassen Sie nicht zu, dass Spurenoxidation oder inkonsistente Gasflüsse Ihre Forschungsergebnisse beeinträchtigen. KINTEK bietet fortschrittliche Hochtemperatur-Laborlösungen, die entwickelt wurden, um die strengen inerten Umgebungen aufrechtzuerhalten, die Ihre Experimente erfordern.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle an Ihre einzigartigen thermischen Verarbeitungsanforderungen angepasst werden können. Ob Sie die Biochar-Ausbeute optimieren oder komplexe Katalysatoren synthetisieren, unsere Ausrüstung gewährleistet die thermische Stabilität und atmosphärische Kontrolle, die für den Erfolg erforderlich sind.

Bereit, Ihre Laborfähigkeiten zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Arturo Aspiazu-Méndez, Claudio A. Estrada. Analysis of the Solar Pyrolysis of a Walnut Shell: Insights into the Thermal Behavior of Biomaterials. DOI: 10.3390/en17061435

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt die Zugabe von NaCl als Verdünnungsmittel bei der SHS von Titandiborid? Master-Synthese von Nanopulvern

- Was ist die Funktion einer stabilen Heizumgebung und von Ethylenglykol bei der Synthese von Goldnanopartikeln? Präzision erreichen

- Was ist der Zweck des Ausglühens des Saphirsubstrats bei 980 °C mit Cr? Erzielung eines unidirektionalen Cr2S3-Wachstums

- Warum ist eine hochpräzise Heiz-/Kühlkammer für 2D-In2Se3-Studien wichtig? Sichere präzise Phasenumwandlungsdaten

- Was ist der Zweck der Ausrüstung des Kondensationsabschnitts eines Natrium-Wärmerohrs mit einer speziellen Isolierabdeckung?

- Welche Labortypen profitieren am meisten von Tisch-Industrieöfen? Maximieren Sie Platz und Effizienz in Ihrem Labor

- Wie profitiert die alkalische thermische Behandlung mit Sauerstoffanreicherung von hochreinem Zellstoff? Erzielen Sie eine überlegene Faserausbeute

- Warum werden dünne Eisenbleche bei Eisenerzpelletproben verwendet? Gewährleistung der Datengenauigkeit bei Last-Erweichungsexperimenten