Die Thermogravimetrische Analyse (TGA) ist die definitive Methode zur Bestimmung der thermischen Stabilität und der präzisen chemischen Zusammensetzung von modifiziertem Hartkohlenstoff. Durch kontinuierliche Überwachung von Massenänderungen während des Erhitzens liefert TGA kritische Daten über den tatsächlichen Schwefelgehalt und unterscheidet zwischen lockerer Oberflächenadsorption und robuster chemischer Bindung.

TGA ist unerlässlich für die Optimierung der Synthese von schwefelmodifiziertem Hartkohlenstoff. Sie quantifiziert nicht nur die tatsächliche Schwefelladung, sondern identifiziert auch die spezifischen Temperaturgrenzen, bei denen chemische Bindungen brechen, was die Auswahl der idealen Karbonisierungstemperatur zur Gewährleistung der Materialstabilität ermöglicht.

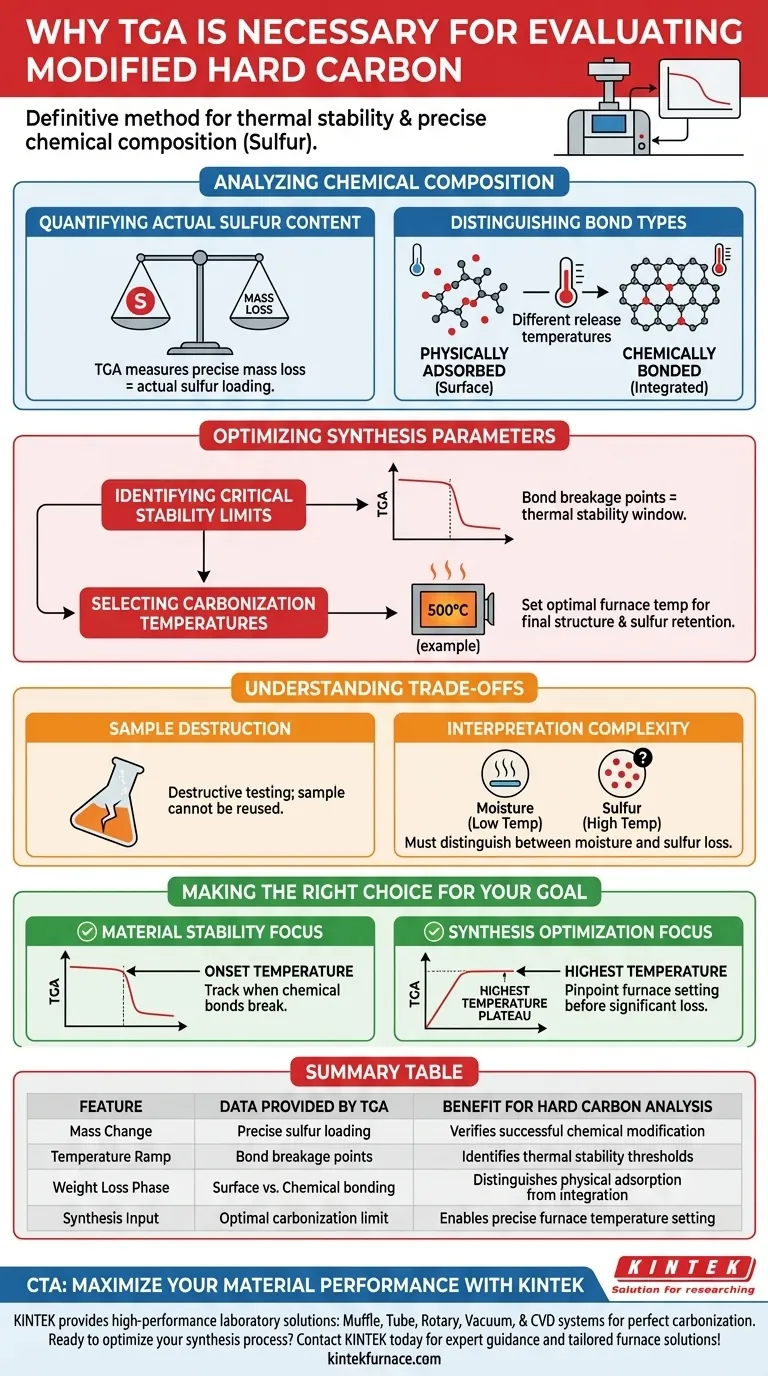

Analyse der chemischen Zusammensetzung

Quantifizierung des tatsächlichen Schwefelgehalts

Um modifizierten Hartkohlenstoff effektiv zu bewerten, müssen Sie genau wissen, wie viel Schwefel erfolgreich in das Material eingebaut wurde.

TGA misst den präzisen Massenverlust während des Erhitzens, der direkt mit dem tatsächlichen Schwefelgehalt korreliert. Dies verifiziert, ob der Modifikationsprozess die gewünschte chemische Ladung erreicht hat.

Unterscheidung von Bindungstypen

Nicht jeder Schwefel innerhalb der Hartkohlenstoffmatrix verhält sich gleich.

TGA ermöglicht es Ihnen, zwischen physikalisch adsorbiertem Schwefel (auf der Oberfläche eingeschlossen) und chemisch gebundenem Schwefel (in die Kohlenstoffstruktur integriert) zu unterscheiden. Diese Unterscheidung wird durch die Beobachtung der unterschiedlichen Temperaturen getroffen, bei denen diese Schwefelformen freigesetzt werden.

Optimierung von Syntheseparametern

Identifizierung kritischer Stabilitätsgrenzen

Um Materialdegradation zu verhindern, müssen Sie die thermischen Grenzen Ihres modifizierten Kohlenstoffs identifizieren.

TGA identifiziert die kritischen Temperaturen, die für den Bruch von Kohlenstoff-Schwefel-Bindungen und den anschließenden Schwefelverlust verantwortlich sind. Diese Daten bilden das Fenster der thermischen Stabilität des Materials ab.

Auswahl von Karbonisierungstemperaturen

Das ultimative Ziel von TGA in diesem Zusammenhang ist die Information des Herstellungsprozesses.

Durch die Analyse der Stabilitätsdaten können Forscher die optimale Karbonisierungstemperatur (z. B. 500 °C) auswählen. Dies stellt sicher, dass die Synthesetemperatur hoch genug ist, um die Struktur zu finalisieren, aber niedrig genug, um den Verlust aktiver Schwefelkomponenten zu verhindern.

Verständnis der Kompromisse

Zerstörung der Probe

Es ist wichtig zu beachten, dass TGA eine zerstörende Testmethode ist. Der Heizprozess verbrennt den Schwefel und modifiziert den Kohlenstoff, was bedeutet, dass die für die Analyse verwendete spezifische Probe nicht geborgen oder wiederverwendet werden kann.

Komplexität der Interpretation

Obwohl TGA präzise Massenverlustdaten liefert, erfordert die Interpretation der Ursache des Verlusts Kontext.

Benutzer müssen vorsichtig sein, um Massenverluste durch Feuchtigkeitsverdampfung bei niedrigeren Temperaturen von dem Verlust des Zielmodifikators (Schwefel) bei höheren Temperaturen zu unterscheiden. Fehlinterpretationen dieser Signale können zu falschen Berechnungen des Schwefelgehalts führen.

Die richtige Wahl für Ihr Ziel treffen

Um das Beste aus Ihren TGA-Daten bei der Bewertung von modifiziertem Hartkohlenstoff herauszuholen, richten Sie Ihre Analyse an Ihrem spezifischen Ziel aus:

- Wenn Ihr Hauptaugenmerk auf Materialstabilität liegt: Konzentrieren Sie sich auf die Beginnstemperatur des zweiten Hauptgewichtsverlustereignisses, da dies angibt, wo chemische Bindungen zu brechen beginnen.

- Wenn Ihr Hauptaugenmerk auf Syntheseoptimierung liegt: Verwenden Sie die TGA-Kurve, um das höchste Temperaturplateau vor signifikantem Schwefelverlust zu ermitteln, um Ihren Karbonisierungsofen einzustellen (z. B. Bestätigung des Ziels von 500 °C).

Nutzen Sie TGA nicht nur, um zu messen, was Sie haben, sondern um zu definieren, wie Sie es herstellen.

Zusammenfassungstabelle:

| Merkmal | Von TGA bereitgestellte Daten | Nutzen für die Analyse von Hartkohlenstoff |

|---|---|---|

| Massenänderung | Präzise Schwefelladung | Verifiziert erfolgreiche chemische Modifikation |

| Temperaturrampe | Bindungsbruchpunkte | Identifiziert Schwellenwerte der thermischen Stabilität |

| Gewichtsverlustphase | Oberfläche vs. chemische Bindung | Unterscheidet physikalische Adsorption von Integration |

| Syntheseeingabe | Optimale Karbonisierungsgrenze | Ermöglicht präzise Einstellung der Ofentemperatur (z. B. 500 °C) |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzise thermogravimetrische Analysen erfordern zuverlässige Heizumgebungen. KINTEK bietet Hochleistungs-Laborlösungen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – die entwickelt wurden, um Ihnen zu perfekter Karbonisierung und Materialstabilität zu verhelfen. Unterstützt durch F&E und Fertigungsexpertise ist unsere Ausrüstung vollständig anpassbar, um die einzigartigen Anforderungen Ihrer Hartkohlenstoffforschung zu erfüllen.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für fachkundige Beratung und maßgeschneiderte Ofenlösungen!

Visuelle Anleitung

Referenzen

- Yuanfeng Liu, Yong Wang. Shredded-Coconut-Derived Sulfur-Doped Hard Carbon via Hydrothermal Processing for High-Performance Sodium Ion Anodes. DOI: 10.3390/nano15100734

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines programmierbaren Hochtemperatur-Labrofen für CSA-Zement? Präzisionssteuerung

- Was sind die Vorteile der Verwendung eines Vakuumofens zum Trocknen von porösem Kohlenstoff? Mikroschrukturen schützen & Oxidation verhindern

- Wie stellen Laborpressen die Leistung von Jod-Batterie-Prototypen sicher? Optimieren Sie noch heute den Grenzflächenkontakt

- Wie profitiert die 5G-Technologie von Diamant? Entfesseln Sie Spitzenleistung durch überlegenes Wärmemanagement

- Warum wird nach der Synthese von TiO2-alpha-Ga2O3 ein Präzisionsofen benötigt? Beherrschen Sie Phasentransformationen und Grenzflächenverbindungen

- Wie gewährleisten ein Festbettreaktor und ein Elektroofen Genauigkeit bei der Bewertung der katalytischen Oxidation von Wasserstoffisotopen?

- Wie profitieren industrielle Prozesse von der Temperaturfähigkeit kontinuierlicher Öfen? Steigern Sie die Hochvolumenproduktion mit extremer Hitze

- Warum ist ein Heißlufttrockenofen nach dem Formen von Biomassebriketts unerlässlich? Verbesserung der Brennstoffqualität und -festigkeit