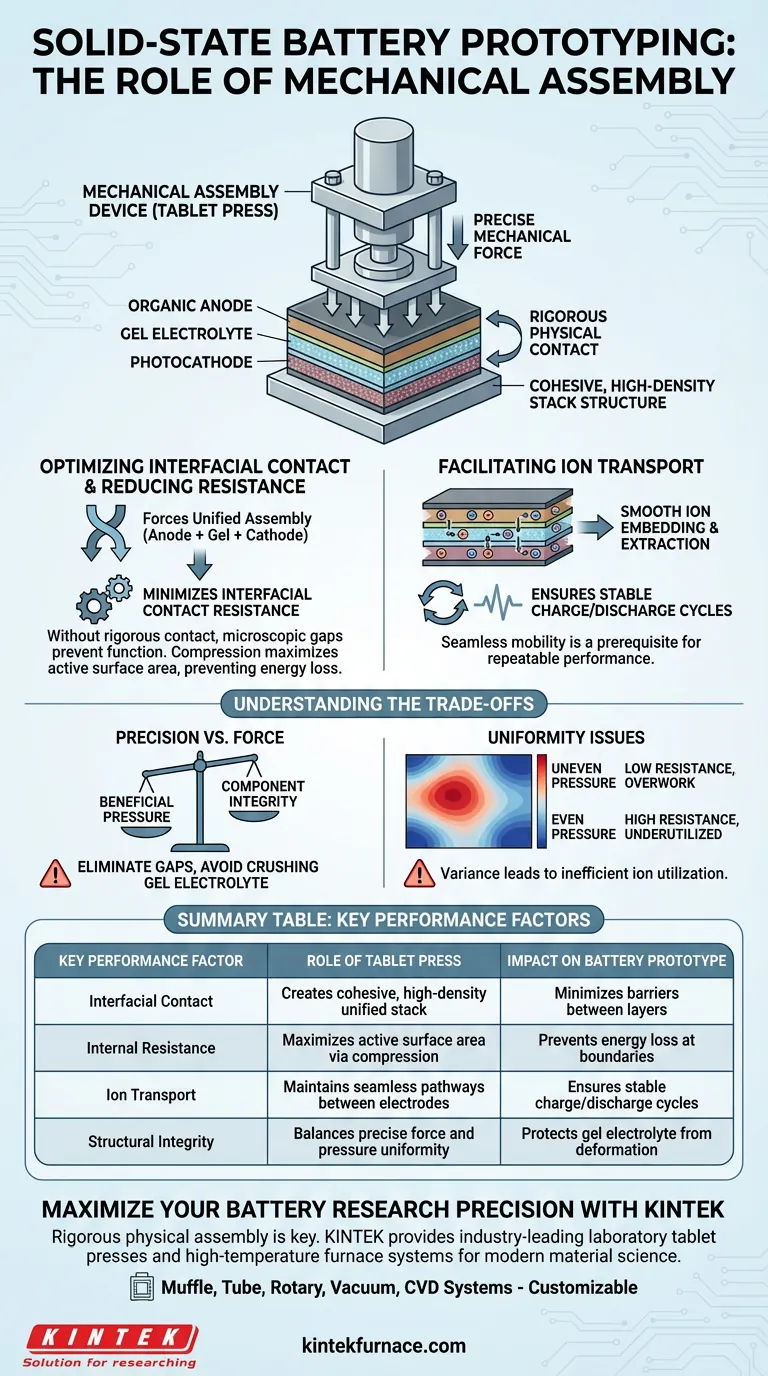

Laborpressen stellen die Leistung sicher, indem sie eine kohäsive, hochdichte Stapelstruktur erzeugen. Durch präzise mechanische Kraft etablieren diese Geräte einen rigorosen physikalischen Kontakt zwischen der organischen Anode, dem Gel-Elektrolyten und der Photokathode. Diese physikalische Kompression ist der grundlegende Mechanismus zur Überwindung von Grenzflächenbarrieren in Festkörperprototypen.

Die entscheidende Funktion der mechanischen Montage ist die Minimierung des Grenzflächenkontaktwiderstands. Durch die Erzwingung einer engen Stapelstruktur stellt das Gerät sicher, dass sich Ionen frei zwischen den Elektroden bewegen können, was für effizientes Laden und Entladen unerlässlich ist.

Die Mechanik der Prototypenmontage

Optimierung des Grenzflächenkontakts

Bei dual-ionen-Festkörper-Jod-Batterien sind die physikalischen Grenzen zwischen den Schichten die anfälligsten Punkte für Leistungsverluste.

Die Presse zwingt die organische Anode, den Gel-Elektrolyten und die Photokathode zu einer einheitlichen Baugruppe.

Ohne diesen rigorosen Kontakt verhindern mikroskopische Lücken, dass die Komponenten als ein einziges elektrochemisches System funktionieren.

Reduzierung des Innenwiderstands

Eine lose oder ungleichmäßige Montage führt zwangsläufig zu einem hohen Grenzflächenkontaktwiderstand.

Die mechanische Kompression bekämpft dies direkt, indem sie die aktive Oberfläche maximiert, an der sich die Schichten berühren.

Durch die Minimierung dieses Widerstands stellt die Montage sicher, dass die Energie auf die Speicherung und Freisetzung gerichtet ist, anstatt durch schlechte Konnektivität verloren zu gehen.

Erleichterung des Ionentransports

Das ultimative Ziel des Montageprozesses ist die Unterstützung des chemischen Zyklus der Batterie.

Die von der Presse erzeugte enge Stapelstruktur ermöglicht es den Ionen, sich reibungslos zwischen den beiden Elektroden einzubetten und zu extrahieren.

Diese nahtlose Mobilität ist eine Voraussetzung für stabile und wiederholbare Lade- und Entladezyklen.

Verständnis der Kompromisse

Präzision vs. Kraft

Obwohl ein rigoroser Kontakt notwendig ist, gibt es eine Grenze, wie viel Druck vorteilhaft ist.

Das mechanische Gerät muss genügend Kraft aufwenden, um Lücken zu beseitigen, ohne den empfindlichen Gel-Elektrolyten zu zerquetschen oder die organische Anode zu verformen.

Eine erfolgreiche Montage erfordert die genaue Balance, bei der der Kontakt maximiert, aber die Integrität der Komponenten erhalten bleibt.

Gleichmäßigkeitsprobleme

Mechanische Montagegeräte müssen sicherstellen, dass der Druck gleichmäßig über die gesamte Oberfläche der Tablette verteilt wird.

Wenn der Druck ungleichmäßig ausgeübt wird, entstehen lokalisierte Bereiche mit geringem Widerstand und andere Bereiche mit hohem Widerstand.

Diese Abweichung kann zu einer ineffizienten Ionenverwertung führen, wodurch Teile der Batterie überlastet werden, während andere unterausgelastet bleiben.

Die richtige Wahl für Ihren Montageprozess

Um zuverlässige Daten von Ihren dual-ionen-Festkörper-Jod-Prototypen zu gewährleisten, beachten Sie diese Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Zyklusstabilität liegt: Priorisieren Sie eine Presseinstellung, die eine "enge Stapelstruktur" garantiert, um die Ionenpfade über wiederholte Ladezyklen hinweg aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf Effizienz liegt: Stellen Sie sicher, dass Ihre Montage den "Grenzflächenkontaktwiderstand" minimiert, um Energieverluste an den Grenzflächen zu verhindern.

Letztendlich hängt die Leistung Ihres Festkörperprototyps ebenso von der physikalischen Qualität der Montage ab wie von der Chemie der Komponenten.

Zusammenfassungstabelle:

| Wichtiger Leistungsfaktor | Rolle der Presse bei der Montage | Auswirkung auf den Batterieprototyp |

|---|---|---|

| Grenzflächenkontakt | Erzeugt einen kohäsiven, hochdichten, einheitlichen Stapel | Minimiert Barrieren zwischen den Schichten |

| Innenwiderstand | Maximiert die aktive Oberfläche durch Kompression | Verhindert Energieverluste an den Grenzflächen |

| Ionentransport | Aufrechterhaltung nahtloser Pfade zwischen den Elektroden | Sorgt für stabile Lade-/Entladezyklen |

| Strukturelle Integrität | Balanciert präzise Kraft und Druckgleichmäßigkeit | Schützt den Gel-Elektrolyten vor Verformung |

Maximieren Sie die Präzision Ihrer Batterieforschung mit KINTEK

Hochleistungs-Festkörper-Batterieprototypen erfordern mehr als nur Chemie; sie erfordern eine rigorose physikalische Montage. KINTEK bietet branchenführende Laborpressen und Hochtemperatur-Ofensysteme, die den anspruchsvollen Standards der modernen Materialwissenschaft gerecht werden.

Mit Unterstützung von F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre individuellen Forschungsbedürfnisse angepasst werden können. Ob Sie sich auf die Minimierung des Grenzflächenwiderstands oder die Gewährleistung einer langfristigen Zyklusstabilität konzentrieren, unsere Ausrüstung stellt sicher, dass Ihre Komponenten als ein einziges, effizientes elektrochemisches System funktionieren.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofen- und Montageanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Solar Trap‐Adsorption Photocathode for Highly Stable 2.4 V Dual‐Ion Solid‐State Iodine Batteries. DOI: 10.1002/adma.202504492

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Vorteile bietet die Wasserstoff-Gasphasenpyrolyse gegenüber Inertgas? Überlegene Defunktionalisierung von Kohlenstoff freischalten

- Warum wird das Substrat beim LPBF-Verfahren typischerweise vorgewärmt? Minimierung von Spannungen und Vermeidung von Rissen im 3D-Druck

- Was ist der Hauptzweck der kontinuierlichen Einleitung von hochreinem Argongas? 4 kritische Rollen bei der solaren Pyrolyse

- Wie unterscheiden sich die Prozessbedingungen von CVT und hPLD für Nb1+xSe2-Kristalle? Untersuchung von Gleichgewicht vs. dynamischem Wachstum

- Welche Bedeutung hat ein Vakuumtrockenschrank im Labor bei der Behandlung von Hybridmembranen? | Leistung optimieren

- Wie funktioniert ein Graphitofen? Ultra-Spurenelementanalyse erreichen

- Wie verbessert eine Auslassungsofen Dünnschichten aus Indiumselenid? Optimieren Sie noch heute die Energieeffizienz Ihres Photoanodenmaterials

- Warum wird die elektromagnetische Rührtechnologie beim Schmelzprozess von Titan-Kupfer (Ti–Cu)-Legierungen eingesetzt?