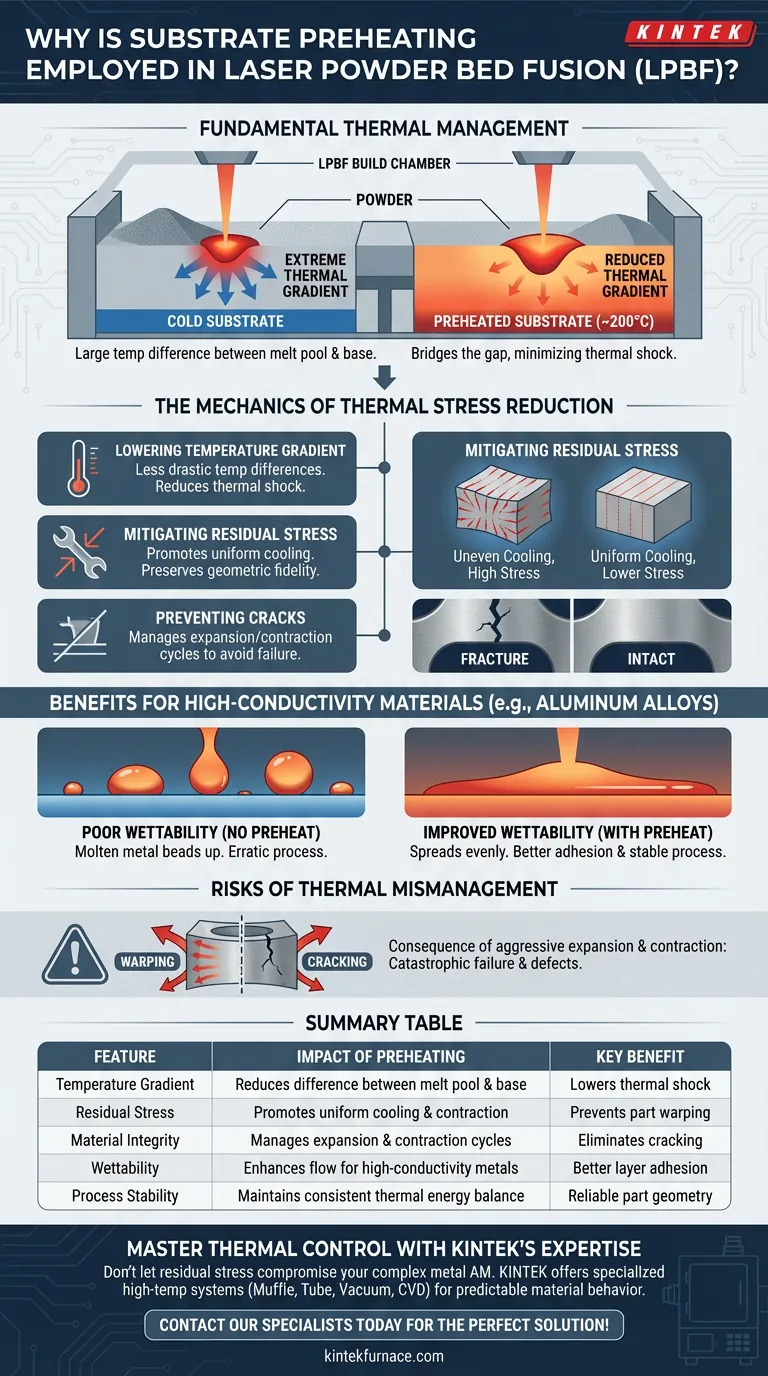

Die Substratvorwärmung ist eine grundlegende Wärmemanagementstrategie in der Laser Powder Bed Fusion (LPBF), die zur Stabilisierung der Druckumgebung eingesetzt wird. Durch Erhöhung der Temperatur der Bauplatte – oft auf etwa 200 Grad Celsius – können Betreiber die drastischen Temperaturunterschiede, die beim Schmelzen des Pulvers durch den Laser entstehen, erheblich minimieren. Dieser Prozess ist unerlässlich, um strukturelle Ausfälle zu verhindern und sicherzustellen, dass sich das Material während der Abscheidung vorhersehbar verhält.

Die Hauptfunktion der Substratvorwärmung besteht darin, den Temperaturgradienten zwischen dem Schmelzbad und der festen Basis zu reduzieren. Diese Reduzierung senkt Restspannungen, verhindert Rissbildung aufgrund thermischer Ausdehnung und verbessert den Fluss bestimmter Materialien wie Aluminiumlegierungen.

Die Mechanik der Reduzierung thermischer Spannungen

Senkung des Temperaturgradienten

Während des LPBF führt der Laser intensive lokale Wärme zu. Wenn das Substrat kalt ist, ist der Temperaturunterschied (Gradient) zwischen dem Schmelzbad und der Basis extrem.

Die Vorwärmung des Substrats überbrückt diese Lücke. Durch den Start bei erhöhter Temperatur wird der thermische Schock, den das Material erfährt, erheblich reduziert.

Minderung von Restspannungen

Wenn Metall sich schnell erwärmt und abkühlt, dehnt es sich aus und zieht sich zusammen. Bei LPBF führt ungleichmäßiges Abkühlen zu inneren Kräften, die als Restspannungen bezeichnet werden.

Die Vorwärmung sorgt für eine gleichmäßigere Abkühlung des Teils. Dies hält die inneren Spannungen niedriger und bewahrt die geometrische Treue der Komponente.

Verhinderung von Rissen

Hohe Restspannungen überschreiten oft die Festigkeit des Materials und führen zu Brüchen.

Durch die Steuerung der thermischen Ausdehnungs- und Kontraktionszyklen durch Vorwärmung wird die Tendenz des Teils, während der Entstehung zu reißen, wirksam gemindert.

Vorteile für hochleitfähige Materialien

Verbesserung der Benetzbarkeit

Bei Materialien mit hoher Wärmeleitfähigkeit, wie z. B. Aluminiumlegierungen, ist die Wechselwirkung des geschmolzenen Metalls mit der darunter liegenden Schicht entscheidend.

Die Vorwärmung verbessert die Benetzbarkeit, wodurch sich das Schmelzbad gleichmäßiger über die Oberfläche verteilt, anstatt abzuperlen.

Stabilisierung des Prozesses

Aluminium leitet Wärme sehr schnell ab, was den Schweißprozess unregelmäßig machen kann.

Die Zufuhr von Wärme zum Substrat hilft, ein stabiles thermisches Energiegleichgewicht aufrechtzuerhalten. Dies gewährleistet, dass der Formgebungsprozess Schicht für Schicht konsistent bleibt.

Die Risiken des thermischen Missmanagements

Die Folge von Ausdehnung und Kontraktion

Der primäre "Kompromiss" bei LPBF ist der Kampf gegen die Physik. Wenn die Vorwärmung ignoriert oder unzureichend ist, zwingen die schnellen thermischen Zyklen das Material zu aggressiver Ausdehnung und Kontraktion.

Die Bedrohung für die strukturelle Integrität

Diese physikalische Bewegung schlägt sich direkt in Defekten nieder. Ohne ausreichende Wärme im Substrat steigt die Wahrscheinlichkeit eines katastrophalen Versagens – insbesondere von Rissen und Verzug – drastisch an.

Anwendung der thermischen Steuerung auf Ihren Build

Das Verständnis, warum Sie die Platte erwärmen, hilft Ihnen, die Prozessparameter basierend auf Ihrem Material und Ihrer Geometrie zu priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Fehlerverhinderung liegt: Stellen Sie sicher, dass die Vorwärmtemperatur ausreicht, um den thermischen Gradienten zu senken und somit das Risiko von Rissen durch Restspannungen zu verringern.

- Wenn Ihr Hauptaugenmerk auf Aluminiumlegierungen liegt: Nutzen Sie die Vorwärmung speziell zur Verbesserung der Benetzbarkeit und zur Aufrechterhaltung eines stabilen Schmelzbades gegen hohe Wärmeleitfähigkeit.

Die Beherrschung der Substrattemperatur ist nicht nur ein Einrichtungsschritt; sie ist ein entscheidender Steuerungshebel, um die Machbarkeit und Qualität des endgültigen Metallteils zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der Vorwärmung | Hauptvorteil |

|---|---|---|

| Temperaturgradient | Reduziert den Unterschied zwischen Schmelzbad und Basis | Senkt den thermischen Schock |

| Restspannungen | Fördert gleichmäßiges Abkühlen und Zusammenziehen | Verhindert Verzug des Teils |

| Materialintegrität | Steuert Ausdehnungs- und Kontraktionszyklen | Beseitigt Rissbildung |

| Benetzbarkeit | Verbessert den Fluss für hochleitfähige Metalle | Bessere Schichthaftung |

| Prozessstabilität | Aufrechterhaltung eines konsistenten thermischen Energiegleichgewichts | Zuverlässige Teilgeometrie |

Beherrschen Sie die thermische Steuerung mit der Hochtemperatur-Expertise von KINTEK

Lassen Sie nicht zu, dass Restspannungen oder Rissbildung Ihre komplexen metallischen additiven Fertigungsprozesse beeinträchtigen. Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle anpassbar für Ihre einzigartigen Labor- und Produktionsanforderungen. Ob Sie LPBF-Substrattemperaturen optimieren oder Präzisions-Hochtemperaturöfen benötigen, unsere Ausrüstung gewährleistet ein vorhersehbares Materialverhalten und eine überlegene strukturelle Integrität.

Bereit, Ihre Materialverarbeitung zu verbessern? Kontaktieren Sie noch heute unsere technischen Spezialisten, um die perfekte Lösung für Ihre Wärmemanagement-Herausforderungen zu finden!

Visuelle Anleitung

Referenzen

- Zhiheng Shu, Yunzhong Liu. Microstructure and Mechanical Properties of a Novel Al-Mg-Sc-Ti Alloy Fabricated by Laser Powder Bed Fusion. DOI: 10.3390/ma17030686

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist die Funktion des Einbringens eines Nickelgitters in einen Reaktor? Maximierung der Wärme in Nickel-Wasserstoff-Systemen

- Welche Rolle spielt ein Wasserbad mit konstanter Temperatur bei der simulierten Oxidation beim Warmwalzen? Präzise Luftfeuchtigkeit meistern

- Wie wirkt sich eine präzise Heizratensteuerung auf die Synthese von stickstoffdotiertem Kohlenstoff aus? Beherrschen Sie den thermischen Rampenanstieg für Qualitätsmaterialien

- Welche Vorteile bietet Torfkoks im Vergleich zu herkömmlichem Holzkohle? Steigern Sie die Effizienz Ihres Ofens um 22 %

- Wie werden Labortrockenschränke und Analysenwaagen zur Bestimmung des Feuchtigkeitsgehalts von Bananenpulver verwendet? Leitfaden zur Präzisionsprüfung

- Welche Rolle spielen homogene Katalysatoren wie Na2CO3 oder KOH in der HTL? Steigerung der Bio-Rohöl-Ausbeute & Qualität

- Welche Rolle spielt der Schacht-Elektroofen bei der Chlorierung? Stromversorgung der Zirkoniumschwammproduktion

- Warum wird ein Silikonölbad für die T5-Alterung von HPDC-Magnesiumlegierungen bevorzugt? Präzisionswärme für Spitzenfestigkeit