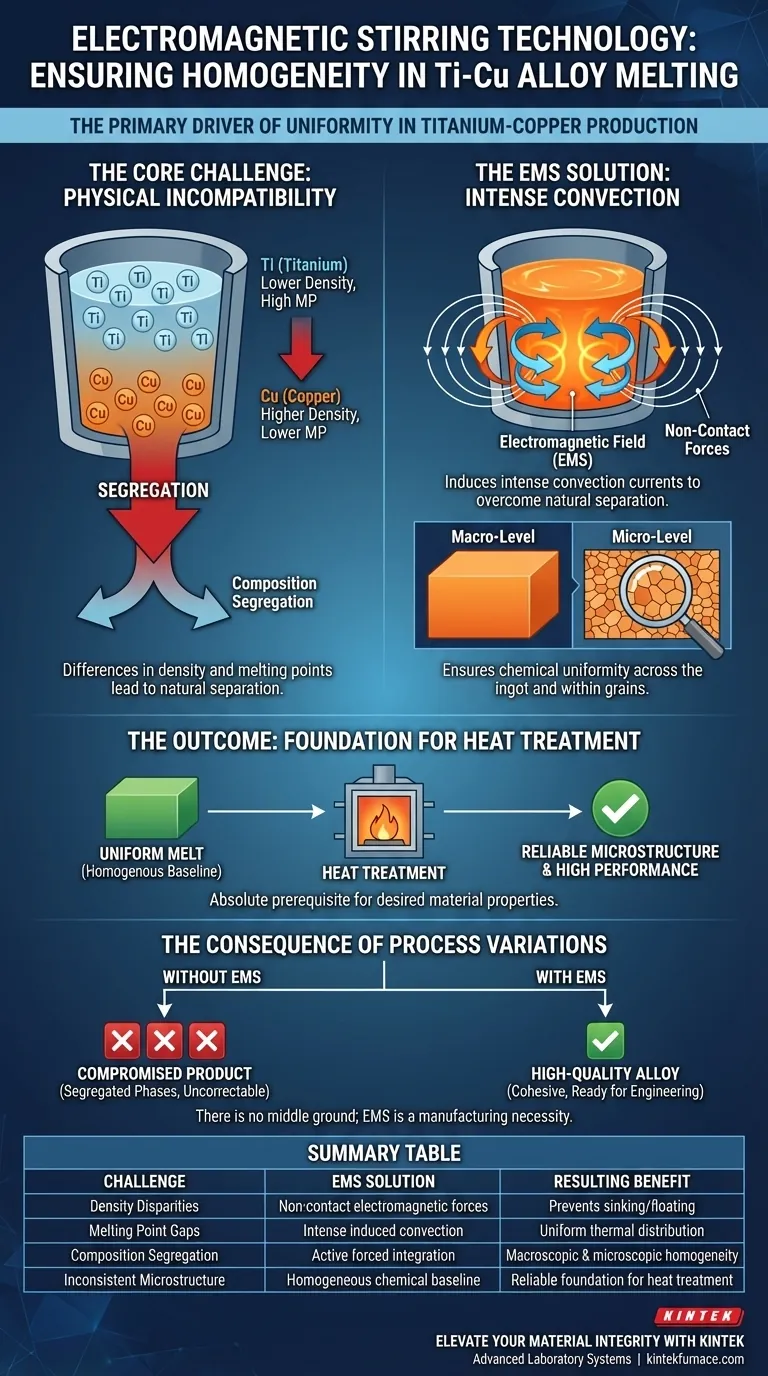

Die elektromagnetische Rührtechnologie ist der Haupttreiber für Homogenität bei der Herstellung von Titan-Kupfer (Ti–Cu)-Legierungen. Sie nutzt berührungslose Kräfte, um intensive Konvektion im Schmelzbad zu erzeugen und damit die natürliche Segregation, die durch die erheblichen Unterschiede in Dichte und Schmelzpunkten der beiden Metalle verursacht wird, effektiv zu neutralisieren. Durch die Gewährleistung chemischer Gleichmäßigkeit auf makroskopischer und mikroskopischer Ebene schafft diese Technologie die wesentliche Grundlage, die für erfolgreiche nachfolgende Wärmebehandlungsprozesse erforderlich ist.

Kernbotschaft: Ohne elektromagnetisches Rühren führen die physikalischen Unterschiede zwischen Titan und Kupfer zu einer starken Zusammensetzungssegregation. Die Technologie erzwingt die notwendige Konvektion, um eine gleichmäßige chemische Struktur zu gewährleisten, was die absolute Voraussetzung für die Erzielung gewünschter Mikrostrukturen bei der späteren Verarbeitung ist.

Die Kernherausforderung: Physikalische Inkompatibilität

Um die Notwendigkeit dieser Technologie zu verstehen, muss man zunächst die inhärenten Schwierigkeiten bei der Kombination dieser spezifischen Elemente verstehen.

Dichte- und Schmelzpunktunterschiede

Titan und Kupfer weisen grundlegend unterschiedliche physikalische Eigenschaften auf. Sie haben unterschiedliche Dichten und Schmelzpunkte, die sich während des Schmelzprozesses nicht natürlich anpassen.

Das Risiko der Zusammensetzungssegregation

Bei einem passiven Schmelzprozess führen diese physikalischen Unterschiede dazu, dass sich die Elemente trennen. Dieses Phänomen, bekannt als Zusammensetzungssegregation, führt zu einer Legierung, bei der die beiden Metalle nicht gleichmäßig verteilt sind.

Wie elektromagnetisches Rühren das Problem löst

Elektromagnetisches Rühren (EMS) geht über das passive Schmelzen hinaus und erzwingt aktiv die Integration der Komponenten der Legierung.

Erzeugung berührungsloser Kräfte

Die Technologie nutzt elektromagnetische Felder, um ohne physischen Kontakt Kraft auf das geschmolzene Metall auszuüben. Dies eliminiert die Notwendigkeit mechanischer Rührer, die Verunreinigungen einführen oder unter hohen Temperaturen ausfallen könnten.

Induzierung intensiver Konvektion

Diese berührungslosen Kräfte erzeugen intensive Konvektionsströme im Schmelzbad. Diese erzwungene Bewegung mischt die schweren und leichten Elemente physisch und überwindet ihre natürliche Tendenz zur Trennung.

Das Ergebnis: Gleichmäßigkeit und Prozessbereitschaft

Das ultimative Ziel des EMS ist die Vorbereitung des Materials für die Endstufen der Fertigung.

Erreichung makroskopischer und mikroskopischer Homogenität

Die Konvektion stellt sicher, dass die chemische Zusammensetzung über den gesamten Barren (makroskopisch) und innerhalb der Kornstruktur selbst (mikroskopisch) gleichmäßig ist. Dies eliminiert Schwachstellen oder inkonsistente Bereiche innerhalb der Legierung.

Grundlage für die Wärmebehandlung

Eine gleichmäßige Schmelze ist nicht der letzte Schritt; sie ist eine Basislinie. Diese chemische Gleichmäßigkeit bietet eine konsistente Grundlage für die nachfolgende Wärmebehandlung. Ohne eine homogene Mischung kann die Wärmebehandlung keine gewünschte zuverlässige Mikrostruktur erzeugen.

Die Konsequenz von Prozessvariationen

Obwohl EMS ein leistungsfähiges Werkzeug ist, ist es wichtig, die binäre Natur seiner Anwendung in diesem Zusammenhang zu verstehen.

Der Kompromiss des Weglassens

Es gibt keinen effektiven "Mittelweg" für die Mischung von Ti–Cu-Legierungen. Das Weglassen intensiver Konvektion führt zu einem kompromittierten Produkt mit segregierten Phasen, die durch keine Nachbearbeitung oder Wärmebehandlung korrigiert werden können. Die Verwendung von EMS ist nicht nur eine Verbesserung; sie ist eine Notwendigkeit für die Herstellung dieser spezifischen Legierungskombination.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung der Produktion oder Spezifikation von Ti–Cu-Legierungen ist das Verständnis der Rolle des Schmelzprozesses für die Qualitätssicherung von entscheidender Bedeutung.

- Wenn Ihr Hauptaugenmerk auf Materialintegrität liegt: Stellen Sie sicher, dass der Herstellungsprozess ausdrücklich elektromagnetisches Rühren verwendet, um die Eliminierung von Zusammensetzungssegregation zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der nachgelagerten Verarbeitung liegt: Erkennen Sie, dass der Erfolg Ihrer Wärmebehandlungsprotokolle vollständig von der chemischen Gleichmäßigkeit abhängt, die während der anfänglichen Schmelze durch induzierte Konvektion erreicht wird.

Elektromagnetisches Rühren verwandelt eine physikalisch inkompatible Mischung in eine kohäsive Hochleistungslegierung, die für fortschrittliche technische Anwendungen bereit ist.

Zusammenfassungstabelle:

| Herausforderung bei der Ti–Cu-Schmelze | EMS-Lösung | Ergebnisvorteil |

|---|---|---|

| Dichteunterschiede | Berührungslose elektromagnetische Kräfte | Verhindert das Absinken/Aufsteigen von Elementen |

| Schmelzpunktunterschiede | Intensive induzierte Konvektion | Gleichmäßige thermische Verteilung |

| Zusammensetzungssegregation | Aktive erzwungene Integration | Makroskopische & mikroskopische Homogenität |

| Inkonsistente Mikrostruktur | Homogene chemische Basis | Zuverlässige Grundlage für die Wärmebehandlung |

Verbessern Sie Ihre Materialintegrität mit KINTEK

Lassen Sie nicht zu, dass Zusammensetzungssegregation die Leistung Ihrer Legierung beeinträchtigt. Die fortschrittlichen Laborsysteme von KINTEK sind für die anspruchsvollsten Materialherausforderungen ausgelegt. Mit fachkundiger F&E und Weltklasse-Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperaturöfen – alle vollständig an Ihre einzigartigen Forschungs- oder Produktionsanforderungen anpassbar.

Ob Sie Ti–Cu-Legierungen verfeinern oder Keramiken der nächsten Generation entwickeln, unsere Präzisionsheizlösungen gewährleisten die Gleichmäßigkeit, die Ihre Anwendung erfordert. Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie wir Ihre Ergebnisse in der thermischen Verarbeitung optimieren können.

Visuelle Anleitung

Referenzen

- Daisy Rabbitt. Antimicrobial Titanium–Copper Alloys: The Role of Microstructure in Arc‐Melted Compositions. DOI: 10.1002/adem.202500347

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Kostenvorteile bietet die Vakuumsublimation für die Magnesiumreinigung? Eliminierung wichtiger Verbrauchsmaterialien.

- Wie stärkt der einstufige künstliche Alterungsprozess (T6-Zustand) den AA7050-Aluminiumlegierungsdraht?

- Warum ist das Erreichen eines bestimmten Temperaturschwellenwerts während des Torfkohleprozesses entscheidend? Entfesseln Sie reine Metallurgie

- Warum werden dünne Eisenbleche bei Eisenerzpelletproben verwendet? Gewährleistung der Datengenauigkeit bei Last-Erweichungsexperimenten

- Warum eine hydraulische Presse für die Szaibelyit-Brikettierung verwenden? Steigerung der Vakuumreduktionseffizienz und des Durchsatzes

- Was sind die Funktionen von Heißisostatischer Pressen (HIP)-Ausrüstung? Erreichen Sie Spitzen-Dichte in der Pulvermetallurgie

- Warum ist die Laborerhitzungs- und Kochphase im Mazerationsprozess von Holzfasern unerlässlich?

- Was ist die Funktion von Magnetronsputteranlagen in Diamant/Cu-Verbundwerkstoffen? Verbesserung der Haftung durch Präzisionsbeschichtung