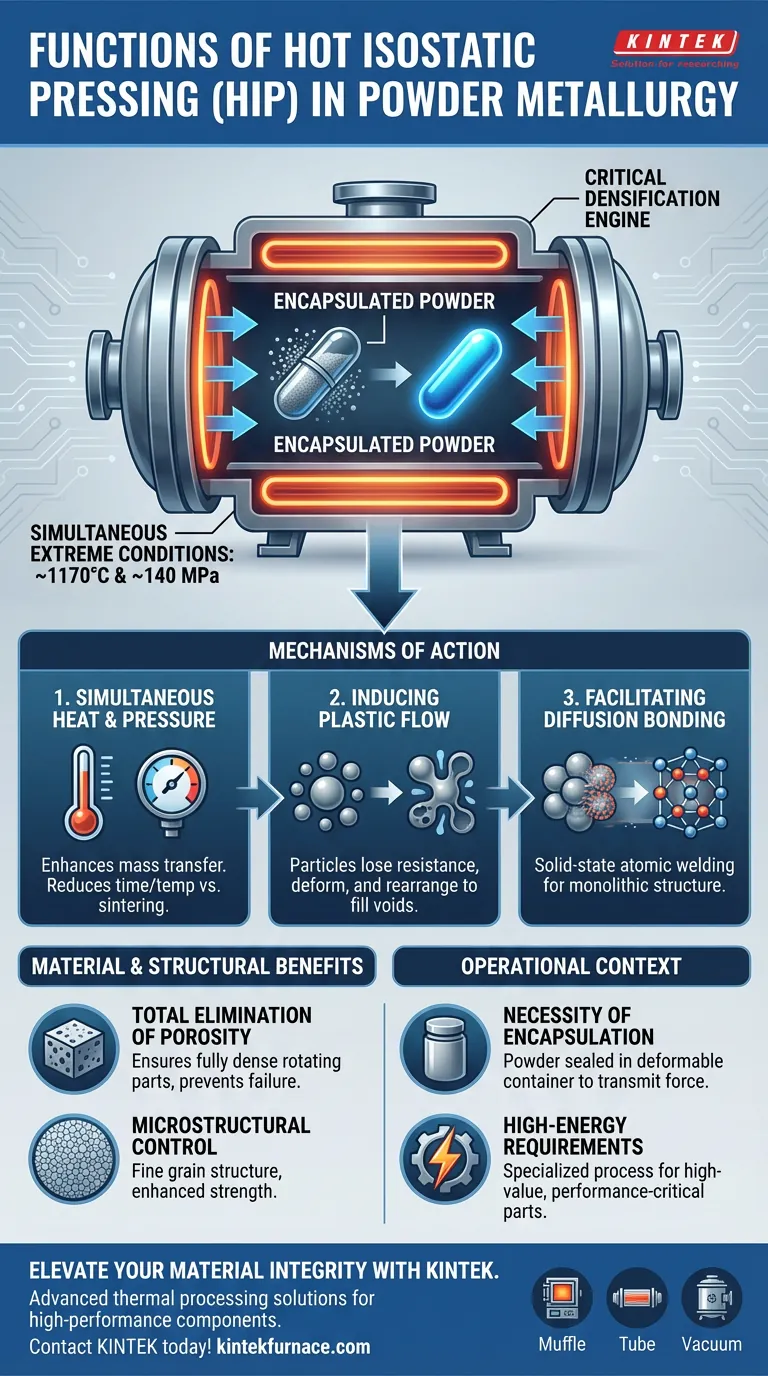

Heißisostatische Pressen (HIP)-Ausrüstung fungiert als kritischer Verdichtungsmotor bei der Herstellung von Hochleistungs-Pulvermetallurgiekomponenten. Durch gleichzeitige Einwirkung extremer Temperaturen von etwa 1170 °C und hoher Drücke von etwa 140 MPa auf Legierungspulver treibt die Ausrüstung das Material an, um volle Dichte und überlegene strukturelle Integrität zu erreichen.

Der Kernwert von HIP liegt in seiner Fähigkeit, innere Fehler durch Physik statt nur durch mechanische Kraft zu beseitigen. Durch Auslösen von plastischem Fließen und Diffusionsschweißen verwandelt HIP loses Pulver in ein festes, porenfreies Material, das die strengen Anforderungen an hochfeste rotierende Teile erfüllt.

Wirkungsmechanismen

Anwendung von gleichzeitiger Wärme und Druck

Die Hauptfunktion der HIP-Ausrüstung besteht darin, eine Umgebung zu schaffen, in der Wärme und Druck gleichzeitig wirken.

Im Gegensatz zu Prozessen, die diese Schritte trennen, wendet HIP etwa 140 MPa Druck zusammen mit Temperaturen nahe 1170 °C an.

Diese duale Anwendung verbessert den Stofftransport und reduziert die erforderliche Zeit und Temperatur im Vergleich zum herkömmlichen Sintern erheblich.

Induzieren von plastischem Fließen

Unter diesen extremen Bedingungen verlieren die Pulverpartikel ihren Widerstand gegen Verformung.

Die Ausrüstung zwingt das Material in einen thermoplastischen Zustand, was zu plastischem Fließen führt.

Dadurch können sich die Partikel neu anordnen und selbst die kleinsten Hohlräume innerhalb der Kapsel füllen, wodurch eine Dichte erreicht wird, die sich den theoretischen Grenzwerten nähert.

Ermöglichung von Diffusionsschweißen

Über die einfache Verdichtung hinaus treibt die HIP-Ausrüstung das Schweißen auf atomarer Ebene voran.

Der Prozess ermöglicht das Diffusionsschweißen zwischen den Pulverpartikeln.

Dieses Festkörper-Schweißen beseitigt die Grenzen zwischen den Partikeln und führt zu einer kohäsiven, monolithischen Struktur anstelle eines Aggregats von gepressten Körnern.

Material- und Strukturvorteile

Vollständige Beseitigung von Porosität

Das kritischste Ergebnis des HIP-Prozesses ist die Entfernung innerer Hohlräume.

Durch das Zerquetschen von Poren mittels isostatischem Druck stellt die Ausrüstung sicher, dass die endgültige Komponente vollständig dicht ist.

Dies ist unerlässlich für rotierende Teile, bei denen selbst mikroskopische Porosität unter Last zu katastrophalem Versagen führen kann.

Mikrostrukturkontrolle

HIP-Ausrüstung ermöglicht eine überlegene Kontrolle über die innere Kornstruktur des Metalls.

Da der Prozess effizient ist, verhindert er übermäßiges Kornwachstum, das oft während längerer Erwärmung auftritt.

Dies führt zu einer feinen Kornstruktur, die direkt mit verbesserten mechanischen Eigenschaften und Festigkeit korreliert.

Verständnis des operativen Kontexts

Die Notwendigkeit der Verkapselung

Es ist wichtig zu erkennen, dass HIP nicht direkt auf loses Pulver in einer offenen Kammer angewendet wird.

Die primäre Referenz besagt, dass dieser Prozess innerhalb einer Kapsel stattfindet.

Das Pulver muss in einem Behälter versiegelt werden, der sich unter Druck verformt, um die Kraft effektiv auf das Pulver zu übertragen.

Hohe Energieanforderungen

Obwohl HIP die erforderliche mechanische Belastung im Vergleich zum Kaltpressen reduziert (durch Nutzung des thermoplastischen Zustands), ist es dennoch ein energieintensiver Prozess.

Die Ausrüstung muss die Hochdruckeindämmung aufrechterhalten und gleichzeitig Temperaturen über 1000 °C erzeugen.

Dies macht es zu einem spezialisierten Prozess, der für hochwertige Komponenten reserviert ist, bei denen die Leistung nicht verhandelbar ist.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert des Heißisostatischen Pressens in Ihrem Fertigungsprozess zu maximieren, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf mechanischer Zuverlässigkeit liegt: Priorisieren Sie HIP wegen seiner Fähigkeit, Porosität zu beseitigen und die Ermüdungsbeständigkeit zu gewährleisten, die für rotierende Teile erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Materialeigenschaften liegt: Nutzen Sie den Prozess, um feine Kornstrukturen und nahezu theoretische Dichte durch Diffusionsschweißen zu erreichen.

Durch die Nutzung von HIP formen Sie nicht nur Metall, sondern entwickeln seine innere Struktur, um den anspruchsvollsten Betriebsumgebungen standzuhalten.

Zusammenfassungstabelle:

| Funktion | Mechanismus | Auswirkung auf die Komponente |

|---|---|---|

| Verdichtung | Gleichzeitige Wärme & Druck | Beseitigt innere Hohlräume und Porosität |

| Materialfluss | Induzieren von plastischem Fließen | Zwingt Partikel in einen festen, theoretisch dichten Zustand |

| Strukturelle Einheit | Diffusionsschweißen | Atomare Bindung für eine monolithische Struktur |

| Kornkontrolle | Thermische Stabilität | Verhindert übermäßiges Kornwachstum für hohe Festigkeit |

Erhöhen Sie Ihre Materialintegrität mit KINTEK

Erschließen Sie das volle Potenzial Ihrer Hochleistungskomponenten mit den fortschrittlichen thermischen Verarbeitungslösungen von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bieten wir hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle an Ihre individuellen Pulvermetallurgie- und Sinteranforderungen angepasst werden können. Ob Sie eine nahezu theoretische Dichte oder überlegene Ermüdungsbeständigkeit anstreben, unsere Ausrüstung liefert die Zuverlässigkeit, die Ihr Labor benötigt.

Bereit, Ihren Fertigungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Referenzen

- Yufeng Liu, Guoqing Zhang. Effects of Oxygen Content on Microstructure and Creep Property of Powder Metallurgy Superalloy. DOI: 10.3390/cryst14040358

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist eine Einkapselung mit hBN oder Graphen beim TMD-Glühen erforderlich? Schutz Ihrer 2D-Materialien

- Warum sind Durchlauföfen ideal für die Großserienfertigung? Steigern Sie den Durchsatz und die Konsistenz

- Was sind die Kernprozessvorteile der Verwendung eines Mikrowellenreaktors? Maximieren Sie Geschwindigkeit und Effizienz bei der Laborcharakterisierung

- Was sind die Funktionen eines experimentellen Systems mit programmierter Temperaturerhöhung? Master-Kohle-Voroxidationsforschung

- Warum wird ein Vakuumexsikkator zur Konservierung von extrahierten Fruchtschalenextrakten verwendet? Schutz bioaktiver Verbindungen

- Wie beeinflusst ein Präzisionstrockenschrank die Trocknung von ZnO-Gel? Perfekte mikroporöse Strukturen erzielen

- Wie trägt ein Vakuumtrockenschrank zur Qualität von vernetzten Vorläufern bei? Expertenratgeber zur Materialintegrität

- Was ist die Funktion eines Top-Blown-Sauerstoff-Stickstoff-Systems? Präzise Steuerung für hochertragreiches Schmelzen