Der Hauptzweck des 60 °C, 24-Stunden-Trocknungszyklus besteht darin, Acetonlösungsmittel und adsorbierte Feuchtigkeit gründlich zu entfernen, ohne die physikalische Struktur des Pulvers zu beschädigen. Dieses spezifische thermische Profil ist als schonende Niedrigwärmebehandlung und nicht als aggressive Trocknungsphase konzipiert.

Durch die Priorisierung einer langsamen Verdampfungsrate gegenüber der Geschwindigkeit verhindert dieser Prozess die Bildung harter Agglomerate. Dies stellt sicher, dass das Sr4Al6O12SO4-Pulver die für eine erfolgreiche Weiterverarbeitung erforderliche hohe Fließfähigkeit und Schüttdichte beibehält.

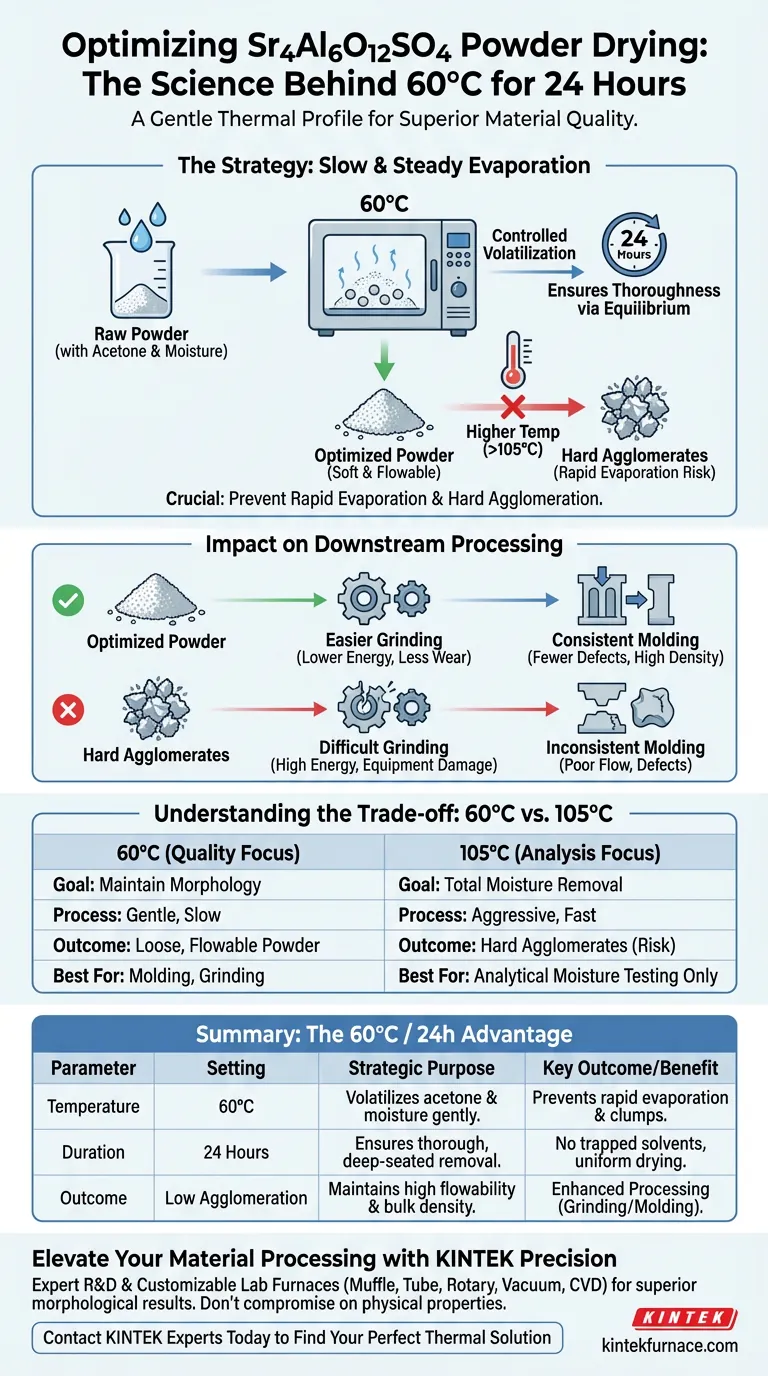

Die Strategie hinter der Niedertemperaturtrocknung

Um zu verstehen, warum dieses spezifische Protokoll verwendet wird, muss man über die einfache Feuchtigkeitsentfernung hinausgehen und die Mechanik der Partikelbildung berücksichtigen.

Zielgerichtete flüchtige Komponenten

Die Vorbereitungsphase von Sr4Al6O12SO4 umfasst das Mischen von Lösungsmitteln, insbesondere Aceton, zusammen mit geringfügiger Feuchtigkeit.

Die Einstellung von 60 °C ist ausreichend, um diese Komponenten im Laufe der Zeit effektiv zu verflüchtigen.

Verhinderung von Strukturdefekten

Die kritische Variable hier ist die Verdampfungsrate.

Wenn die Temperatur deutlich höher angesetzt würde, um den Prozess zu beschleunigen, würden die Feuchtigkeit und die Lösungsmittel schnell verdampfen.

Dieses schnelle Austreten von flüchtigen Stoffen führt oft dazu, dass sich Partikel fest zusammenziehen, was zu harter Agglomeration führt.

Sicherstellung der Gründlichkeit

Die verlängerte Dauer von 24 Stunden gleicht die niedrigere Temperatur aus.

Dies schafft einen stetigen, gleichgewichtsgeregelten Trocknungsprozess, der tief sitzende Lösungsmittelspuren entfernt, die ein kurzer, heißer Schub möglicherweise in einer verhärteten äußeren Hülle einschließen würde.

Auswirkungen auf die Weiterverarbeitung

Die Qualität der Trocknungsphase bestimmt direkt den Erfolg der nachfolgenden Fertigungsschritte.

Optimierung für das Mahlen

Da die Niedrigwärmebehandlung die Bildung harter Klumpen verhindert, ist das resultierende Material weicher und gleichmäßiger.

Dies macht das Pulver deutlich leichter zu mahlen, wodurch der Energieverbrauch und der Verschleiß der Ausrüstung reduziert werden.

Erleichterung der Formgebung

Fließfähigkeit und Schüttdichte sind zwei Eigenschaften, die durch diese schonende Trocknungsmethode erhalten bleiben.

Wenn das Pulver frei fließt und dicht packt, füllt es Formen konsistenter aus, was zu weniger Defekten im endgültig geformten Teil führt.

Verständnis der Kompromisse

In anderen Branchen ist es üblich, höhere Temperaturen zum Trocknen zu verwenden, aber diese Regeln gelten hier nicht.

Vergleich von 60 °C vs. 105 °C

Standard-Trocknungsprotokolle – wie sie für Kraftstoffproben verwendet werden – verwenden häufig Öfen, die auf 105 °C eingestellt sind.

In diesen Kontexten besteht das Ziel darin, die physische Feuchtigkeit absolut zu entfernen, um endotherme Reaktionen während Hochtemperatur-Verbrennungsexperimenten zu verhindern.

Das Risiko hoher Hitze

Die Anwendung dieses 105 °C-Standards auf Sr4Al6O12SO4 wäre jedoch wahrscheinlich nachteilig.

Obwohl das Pulver schneller trocknen würde, würde die intensive Hitze die zuvor erwähnte schnelle Verdampfung auslösen und die morphologische Qualität des Pulvers zugunsten der Geschwindigkeit opfern.

Die richtige Wahl für Ihr Ziel treffen

Bei der Festlegung Ihrer Trocknungsparameter müssen Sie die Temperatur an Ihre Materialanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf der Pulverqualität liegt: Bleiben Sie bei 60 °C für 24 Stunden, um die Entfernung von Aceton zu gewährleisten und gleichzeitig eine lockere, fließfähige Struktur für die Formgebung zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der analytischen Feuchtigkeitsmessung liegt: Verwenden Sie 105 °C (wie in der Kraftstoffanalyse) nur, wenn Sie den Gesamtfeuchtigkeitsgehalt testen und die Probe nicht für weitere Formgebungs- oder Umformungsprozesse verwenden möchten.

Letztendlich ist der 60 °C-Zyklus eine Investition in die physikalischen Handhabungseigenschaften des Materials und stellt sicher, dass das Pulver für den Rest der Produktionslinie bearbeitbar bleibt.

Zusammenfassungstabelle:

| Parameter | Einstellung | Strategischer Zweck |

|---|---|---|

| Temperatur | 60°C | Verflüchtigt Aceton & Feuchtigkeit, ohne schnelle Verdampfung auszulösen. |

| Dauer | 24 Stunden | Gewährleistet gründliche Entfernung tief sitzender Lösungsmittel durch Gleichgewicht. |

| Schlüsselergebnis | Geringe Agglomeration | Verhindert harte Klumpen und erhält hohe Fließfähigkeit und Schüttdichte. |

| Nutzen | Verbesserte Verarbeitung | Einfacheres Mahlen und konsistenteres Ausfüllen von Formen für Endteile. |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK

Präzise Temperaturregelung ist der Unterschied zwischen einem hochwertigen Pulver und einer fehlgeschlagenen Charge. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Labor-Hochtemperaturöfen an – darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme –, die alle vollständig an Ihre individuellen Trocknungs- und Sinteranforderungen angepasst werden können.

Ob Sie Sr4Al6O12SO4 verarbeiten oder neue fortschrittliche Keramiken entwickeln, unsere Ausrüstung gewährleistet die stabile, gleichmäßige Wärmeverteilung, die für überlegene morphologische Ergebnisse erforderlich ist. Kompromittieren Sie nicht die physikalischen Eigenschaften Ihres Materials.

Kontaktieren Sie noch heute KINTEK-Experten, um Ihre perfekte thermische Lösung zu finden

Visuelle Anleitung

Referenzen

- José A. Rodríguez‐García, Enrique Rocha‐Rangel. Chemical Interaction between the Sr4Al6O12SO4 Ceramic Substrate and Al–Si Alloys. DOI: 10.3390/eng5010025

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist eine Haltezeit von 1200 °C für das Sintern von Ti(C,N)-FeCr erforderlich? Erreichen Sie eine überlegene Materialdichte

- Was ist die Funktion eines Hochdruck-Hydrothermalreaktors bei der Hydrochar-Synthese? Biomasse-Transformation freischalten

- Welche Vorteile bietet ein Salzbadofen für die bainitische Umwandlung? Erzielen Sie überlegene Stahlmikrostrukturen

- Wozu dient ein Laborofen? Präzise Materialumwandlung freischalten

- Welche Prozesse können Durchlauföfen in einem einzigen Schritt durchführen? Meisterung des Entbinderns und Sinterns für die Großserienfertigung

- Warum wird ein homogener Reaktor für die Kristallisation verwendet? Erreichen Sie 100% thermische Gleichmäßigkeit für reine Kristalle

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der Bewertung von Superlegierungen? Simulation extremer Triebwerksumgebungen

- Warum muss ein Labortrocknungsofen vorgewärmt werden? Sicherstellung genauer Trocknungsdaten für Mangokerne