Die Hauptaufgabe eines homogenen Reaktors besteht darin, absolute thermische Gleichmäßigkeit zu gewährleisten. Durch kontinuierliche Rotation oder präzise zirkuläre Heizung eliminieren diese Reaktoren Temperaturgradienten innerhalb des hydrothermischen Gefäßes. Diese mechanische Intervention ist entscheidend, um lokale heiße oder kalte Stellen zu verhindern, die die chemische Synthese beeinträchtigen.

Durch die Aufrechterhaltung einer konstanten Temperatur im gesamten Gefäß verhindern homogene Reaktoren die Bildung von Verunreinigungen und stellen sicher, dass Kristalle eine bestimmte, gleichmäßige Größe erreichen.

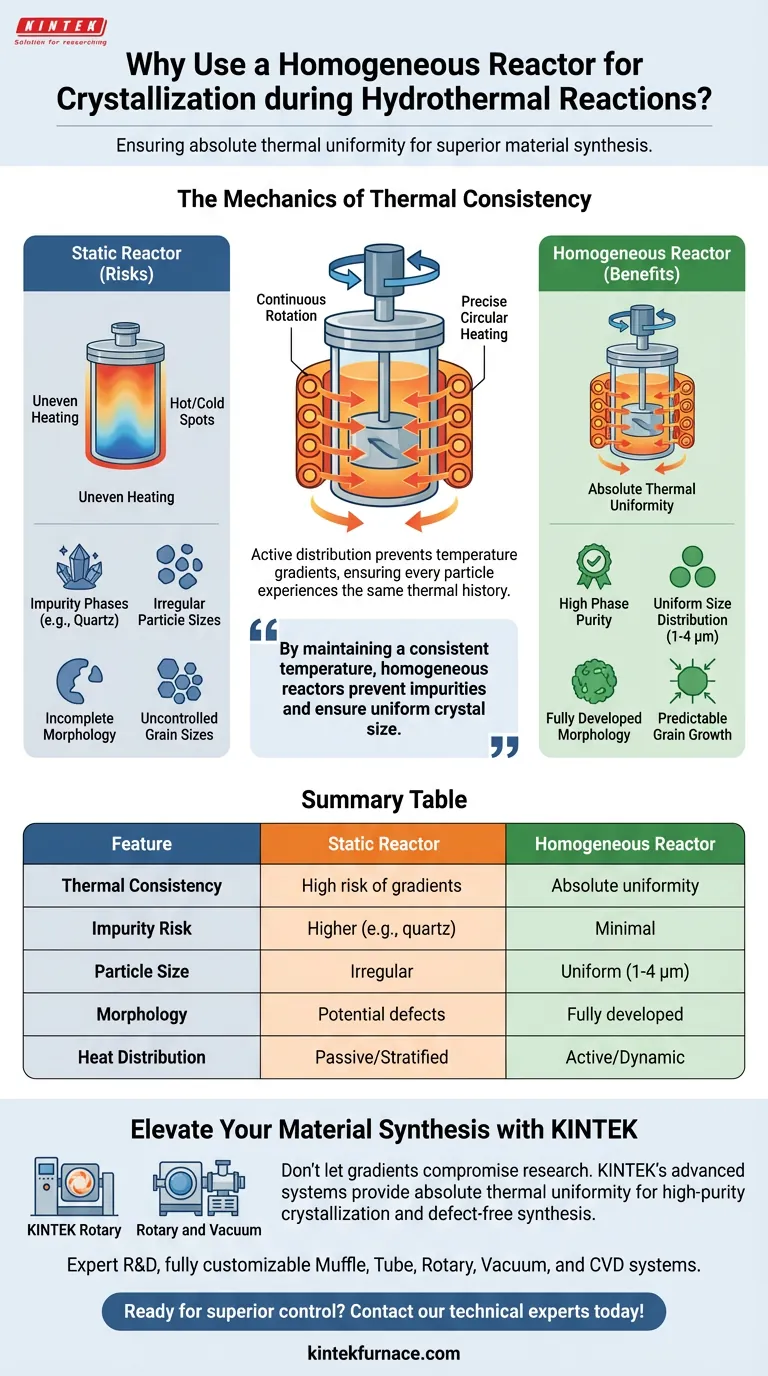

Die Mechanik der thermischen Konsistenz

Eliminierung von Temperaturgradienten

In einer statischen Umgebung leiden Materialien in einem Reaktionsgefäß oft unter ungleichmäßiger Erwärmung. Ein homogener Reaktor löst dieses Problem, indem er den Inhalt kontinuierlich dreht. Diese Bewegung stellt sicher, dass kein Teil der Mischung lokaler Überhitzung oder unzureichender Temperaturen ausgesetzt ist.

Die Rolle der dynamischen Bewegung

Der physikalische Rotations- oder zirkuläre Heizmechanismus verteilt die Wärme aktiv. Dies verhindert die Schichtung von Temperaturzonen innerhalb der Flüssigkeit. Es stellt sicher, dass jedes Teilchen in der Charge die exakt gleiche thermische Geschichte erfährt.

Auswirkungen auf die Kristallqualität

Verhinderung von Verunreinigungsphasen

Temperaturschwankungen sind eine Hauptursache für unerwünschte chemische Nebenprodukte. Insbesondere lokale Überhitzung kann die Entstehung von Verunreinigungsphasen auslösen. Bei der Synthese von ZSM-5-Zeolithen kann beispielsweise die Nichteinhaltung der thermischen Gleichmäßigkeit zur Bildung von Quarz anstelle der gewünschten Zeolithstruktur führen.

Erreichen einer gleichmäßigen Partikelgröße

Konstanz der Temperatur bedeutet Konstanz der Wachstumsraten. Wenn die thermische Umgebung homogen ist, wachsen die Kristalle gleichmäßig. Diese Technologie liefert nachweislich ZSM-5-Zeolithkristalle mit einer sehr gleichmäßigen Partikelgrößenverteilung, die typischerweise im Bereich von 1-4 µm liegt.

Risiken einer nicht-homogenen Erwärmung

Unvollständige Morphologie

Wenn der Heizprozess ungleichmäßig ist, kann sich die physikalische Struktur des Kristalls nicht richtig ausbilden. Dies führt zu einer "unvollständigen Morphologie", bei der das Kristallgitter defekt oder unförmig ist. Ein homogener Reaktor stellt sicher, dass sich die Kristallstruktur vollständig und vorhersehbar entwickelt.

Unkontrollierte Korngrößen

Ohne die Mischwirkung eines homogenen Reaktors variieren die Korngrößen innerhalb einer Charge stark. Einige Kristalle können aufgrund von Hotspots zu groß werden, während andere verkümmern. Dieser Mangel an Gleichmäßigkeit beeinträchtigt die Leistung des Endmaterials erheblich.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer hydrothermalen Reaktion zu maximieren, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen Reinheits- und Größenanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Verwenden Sie einen homogenen Reaktor, um lokale Überhitzung zu verhindern, die die Hauptursache für Verunreinigungen wie Quarz ist.

- Wenn Ihr Hauptaugenmerk auf Größenkonsistenz liegt: Verlassen Sie sich auf die kontinuierliche Drehung des Reaktors, um sicherzustellen, dass alle Kristalle mit der gleichen Geschwindigkeit wachsen und eine enge Verteilung von 1-4 µm erreichen.

Präzises thermisches Management ist kein Luxus; es ist die grundlegende Voraussetzung für die Synthese hochwertiger, defektfreier kristalliner Materialien.

Zusammenfassungstabelle:

| Merkmal | Statischer Reaktor (Standard) | Homogener Reaktor (Rotierend) |

|---|---|---|

| Thermische Konsistenz | Hohes Risiko lokaler Gradienten | Absolute thermische Gleichmäßigkeit |

| Risiko von Verunreinigungen | Höher (z. B. Quarzbildung) | Minimal (hohe Phasenreinheit) |

| Partikelgröße | Unregelmäßig und unkontrolliert | Gleichmäßige Verteilung (1-4 µm) |

| Morphologie | Potenzial für Defekte/unvollständig | Vollständig entwickelte Kristallstrukturen |

| Wärmeverteilung | Passiv/geschichtet | Aktiv/dynamische Bewegung |

Verbessern Sie Ihre Materialentwicklung mit KINTEK

Lassen Sie nicht zu, dass Temperaturgradienten Ihre Forschung beeinträchtigen. KINTEKs fortschrittliche Rotations- und Vakuumsysteme sind darauf ausgelegt, die absolute thermische Gleichmäßigkeit zu bieten, die für hochreine Kristallisation und defektfreie Synthese erforderlich ist.

Mit Unterstützung von Experten in F&E und Fertigung bieten wir vollständig anpassbare Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind.

Bereit, eine überlegene Korngrößenkontrolle und Phasenreinheit zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre perfekte Hochtemperatur-Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Zhenhua Sun, Zhaohui Huang. A Hydrothermal Synthesis Process of ZSM-5 Zeolite for VOCs Adsorption Using Desilication Solution. DOI: 10.3390/separations11020039

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie wird mechanochemisches Mahlen bei der Rückgewinnung von Lithiumbatterien eingesetzt? Effiziente Reparatur von Festkörpermaterialien freischalten

- Warum ist ein Hochtemperatur-Sinterofen für BCZT-Keramiken entscheidend? Erzielung hoher Verdichtung und Leistung

- Warum ist die kontinuierliche Entfernung von Kohlenstoff für Methanpyrolyse-Reaktoren unerlässlich? Schützen Sie die Integrität Ihres Reaktors

- Welche Rolle spielt die Hochvakuum-Siegeltechnologie? Präzisionssynthese von Hochleistungs-Kupfersulfid

- Welche Bedeutung hat die Berechnung der Wechselstromimpedanz für die Leistungsregelung von indirekten Widerstandsheizöfen?

- Welche chemische Rolle spielt Phosphorsäure (H3PO4) bei der Aktivierung von Biomasse? Master Carbon Material Transformation

- Wie wird ein industrieller Wärmeschmelzofen zur Normalisierung von 20MnCr-Zahnradstahl verwendet? Beherrschung der mikrostukturellen Integrität

- Warum ist Vakuum-Gefriertrocknung für FeNC/MXen-Katalysatoren notwendig? Erhaltung der 2D-Architektur für Spitzenleistung