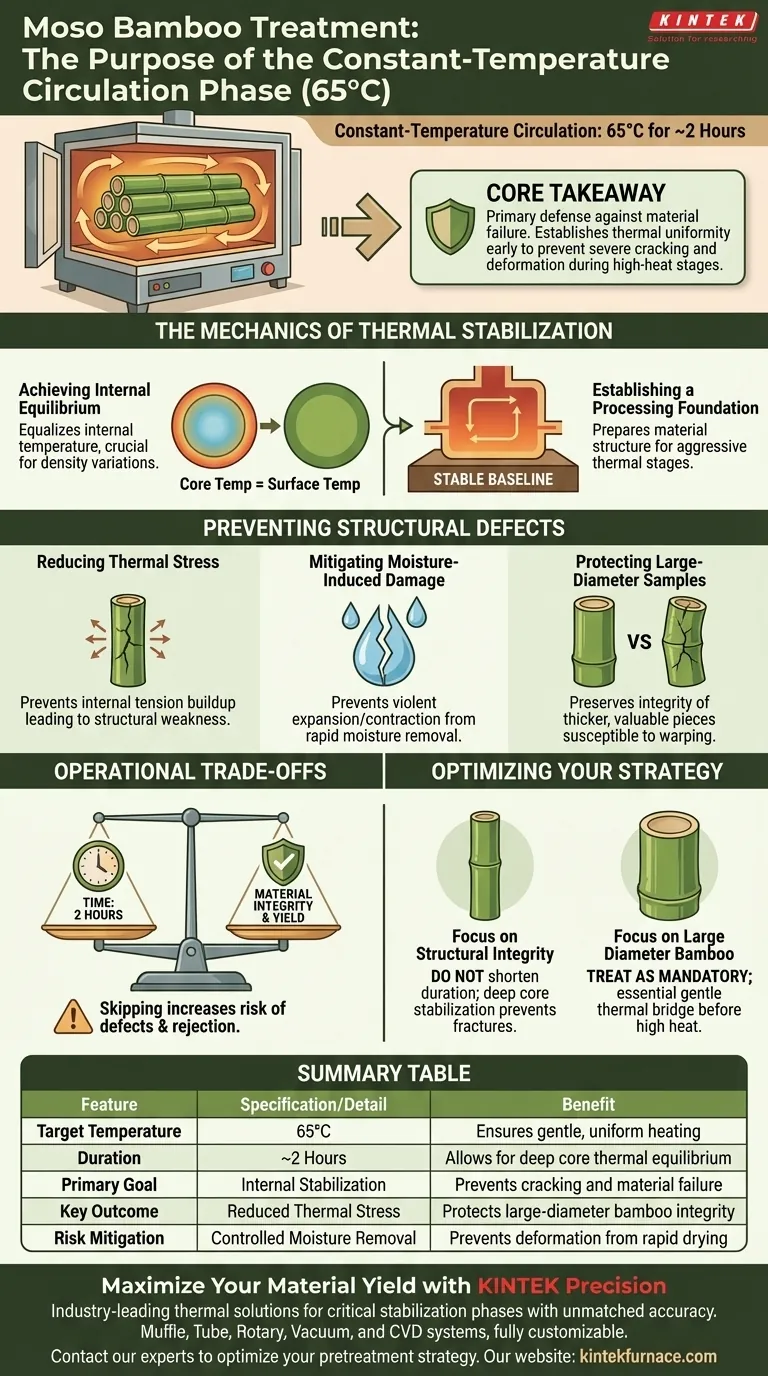

Die Konstanttemperatur-Zirkulationsphase dient als kritische Stabilisierungsperiode, in der Industrieöfen Moso-Bambus für etwa zwei Stunden bei 65°C halten. Dieses spezifische thermische Plateau soll die Innentemperatur der Bambusproben ausgleichen, bevor sie höheren Prozesstemperaturen ausgesetzt werden.

Kernbotschaft Diese Phase ist die primäre Verteidigung gegen Materialversagen. Durch die frühzeitige Schaffung thermischer Gleichmäßigkeit verhindert der Prozess die starken Rissbildungen und Verformungen, die typischerweise auftreten, wenn großkalibriger Bambus während späterer Hochtemperaturphasen einer schnellen Feuchtigkeitsentfernung unterzogen wird.

Die Mechanik der thermischen Stabilisierung

Erreichung des internen Gleichgewichts

Bambus ist ein Material mit erheblichen Dichte- und Dickenvariationen. Diese Vorbehandlungsphase stellt sicher, dass die Temperatur im Kern des Bambus der Oberflächentemperatur entspricht.

Schaffung einer Verarbeitungsgrundlage

Das Halten des Ofens bei 65°C für zwei Stunden schafft eine stabile Basis. Diese Gleichmäßigkeit bereitet die physikalische Struktur des Materials auf die aggressiveren thermischen Phasen vor, die folgen.

Verhinderung von Strukturdefekten

Reduzierung thermischer Spannungen

Wenn Bambus ungleichmäßig erhitzt wird, baut sich schnell innere Spannung auf. Diese "thermische Spannung" ist eine Hauptursache für strukturelle Schwächen im Endprodukt.

Minderung von feuchtigkeitsbedingten Schäden

Eine schnelle Feuchtigkeitsentfernung wirkt wie ein Schock auf die Zellstruktur des Bambus. Durch sanftes Vorwärmen des Materials verhindert das System die heftige Ausdehnung oder Kontraktion, die zu Rissen führt.

Schutz von großkalibrigen Proben

Dickere Bambusstangen sind überproportional anfällig für Verzug und Rissbildung. Diese Phase wird ausdrücklich als Methode zur Erhaltung der Integrität dieser größeren, wertvolleren Stücke genannt.

Verständnis der betrieblichen Kompromisse

Zeit vs. Materialintegrität

Der Hauptkompromiss in dieser Phase ist die Zuweisung von Prozesszeit (zwei Stunden) gegen das Risiko von Ertragsverlusten. Das Überspringen dieser Niedertemperaturhaltung könnte den Produktionszyklus beschleunigen, erhöht aber drastisch die Wahrscheinlichkeit, das Endprodukt aufgrund von Defekten abzulehnen.

Die Grenzen der Stabilisierung

Obwohl wirksam, ist diese Phase eine vorbeugende Maßnahme, keine Heilung. Sie schafft eine Grundlage für verbesserte physikalische Eigenschaften, beruht aber darauf, dass die nachfolgenden Hochtemperaturphasen korrekt ausgeführt werden, um diese Vorteile zu sichern.

Optimierung Ihrer Behandlungsstrategie

Um die Qualität von Moso-Bambusprodukten zu maximieren, überlegen Sie, wie diese Phase mit Ihren spezifischen Produktionszielen übereinstimmt:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Verkürzen Sie nicht die zweistündige Dauer, da die Stabilisierung des tiefen Kerns der einzige Weg ist, innere Brüche im fertigen Gut zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von großkalibrigem Bambus liegt: Betrachten Sie die 65°C-Zirkulationsphase als obligatorisch, da diese Proben ohne diese sanfte thermische Brücke dem Hochtemperaturtrocknen nicht standhalten können.

Eine effektive Vorbehandlung ist nicht nur eine Frage des Erhitzens; es geht darum, die thermische Stabilität zu schaffen, die der Bambus benötigt, um den Trocknungsprozess intakt zu überstehen.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Detail | Nutzen |

|---|---|---|

| Zieltemperatur | 65°C | Gewährleistet sanftes, gleichmäßiges Erhitzen |

| Dauer | Ca. 2 Stunden | Ermöglicht thermisches Gleichgewicht im tiefen Kern |

| Hauptziel | Interne Stabilisierung | Verhindert Rissbildung und Materialversagen |

| Schlüsselergebnis | Reduzierte thermische Spannungen | Schützt die Integrität von großkalibrigem Bambus |

| Risikominderung | Kontrollierte Feuchtigkeitsentfernung | Verhindert Verformung durch schnelles Trocknen |

Maximieren Sie Ihren Materialertrag mit KINTEK Precision

Lassen Sie nicht zu, dass strukturelle Defekte Ihre hochwertigen Moso-Bambusprodukte beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die darauf ausgelegt sind, kritische Stabilisierungsphasen mit unübertroffener Genauigkeit zu steuern.

Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um die einzigartigen thermischen Profile organischer Materialien wie Bambus zu erfüllen. Ob Sie präzise Niedertemperaturzirkulation oder Hochtemperaturverarbeitung benötigen, KINTEK Lab Hochtemperaturöfen stellen sicher, dass Ihre Produkte den Trocknungsprozess intakt und fehlerfrei überstehen.

Bereit, Ihre Vorbehandlungsstrategie zu optimieren? Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere kundenspezifischen Ofenlösungen Ihre Labor- oder Industrieeffizienz verbessern können.

Visuelle Anleitung

Referenzen

- Yesun Kim, Se‐Yeong Park. Improvement of Moso Bamboo (Phyllostachys pubescens) Properties Using a Heat Treatment Process for Landscaping Materials and Evaluation of Its Durability against Biotic/Abiotic Factors. DOI: 10.3390/f15010101

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie überwacht ein Gasentwicklung-Analysesystem die Gasfreisetzung? Optimieren Sie die Integrität Ihres Gusses

- Was sind die technischen Vorteile der Verwendung der Salzschmelzmethode? Verbessern Sie Ihre Synthese von Biomasse-Kohlenstoffträgern

- Warum muss roher Kaolin für den DLP-3D-Druck wärmebehandelt werden? Viskositätskontrolle für präzisen Druck

- Wie wird ein Vakuumimprägnationssystem bei Holz-Auslaugungsbeständigkeitstests eingesetzt? Vollständige Sättigung für EN 84 erreichen

- Warum ist Hochtemperaturstabilität für Cu2O-Substrate wichtig? Gewährleistung einer langfristigen elektrokatalytischen Effizienz

- Warum wird ein Präzisions-Trockenschrank mit konstanter Temperatur für den Imprägnierungsmodifizierungsprozess von Aktivkohle benötigt?

- Wie verbessert ein Präzisions-Temperatur-kontrollierter Heizofen mittel-entropische Legierungen? Optimale Härte erzielen

- Was ist der Zweck von Vakuum-Sputteranlagen für Elektroden von haptischen Geräten? Hohe Präzision bei der Metallabscheidung erreichen